Thermisches Verdampfen

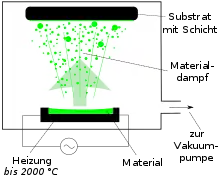

Thermisches Verdampfen (auch Aufdampfen oder Bedampfen, engl. thermal evaporation) ist ein zu den PVD-Verfahren gehörende hoch vakuumbasierte Beschichtungstechnik. Dabei handelt es sich um ein Verfahren, bei der das gesamte Ausgangsmaterial durch eine elektrische Heizung (resisitiv oder induktiv) auf Temperaturen in der Nähe des Siedepunkts erhitzt wird, sich ein Materialdampf zu einem Substrat bewegt und dort zu einer Schicht kondensiert. Es stellt damit eines der einfachsten Verdampfungsverfahren in der Beschichtungstechnik dar.

Im erweiterten Sinn wird das thermische Verdampfen als eine Gruppe von PVD-Verfahren[1] verstanden, bei denen das Ausgangsmaterial auf verschiedene Weisen erhitzt wird. Zu dieser Gruppe gehören beispielsweise Verdampfungsmethoden mittels Laser, Elektronenstrahlen oder einem Lichtbogen. Auch die Molekularstrahlepitaxie gehört zu dieser Gruppe. Hingegen werden Verfahren bei denen der Materialdampf nachträglich durch ein Plasma modifiziert wird, wie beim Ionenplattieren, nicht zur Gruppe der Verdampfungsverfahren gezählt.

Funktionsweise

Beim thermischen Verdampfen wird das Ausgangsmaterial auf Temperaturen in der Nähe des Siedepunkts erhitzt. Dabei lösen sich einzelne Atome, „Atomcluster“ oder Moleküle, das heißt, sie verdampfen, und wandern durch die Vakuumkammer. Aufgrund der Anordnung von Verdampferquelle und Substrat trifft der Materialdampf auf das kühlere Substrat und schlägt sich dort nieder (Kondensation). Dabei bildet sich auf dem Substrat eine dünne Schicht aus dem verdampften Material. Nachteilig bei dieser Methode ist, dass sich der Materialdampf in der Vakuumkammer in alle Richtungen ausbreitet und sich daher ein Teil des Materials zwangsläufig auch an der Gefäßwand des Rezipienten niederschlägt.

Wie die meisten anderen PVD-Verfahren findet das thermische Verdampfen im Hochvakuum statt. Typische Prozessdrücke sind 10−6 mbar. Dadurch werden Zusammenstöße mit anderen Gasteilchen minimiert – die mittlere freie Weglänge ist sehr viel größer als der Abstand zwischen Verdampferquelle und Substrat. Auch muss der Prozessdruck unter dem Gasdruck des aufzudampfenden Materials liegen.

Stöße mit anderen Atomen bzw. Molekülen sollen vermieden werden, da das Material mit diesen chemisch reagieren kann. So kann beispielsweise ein Teil eines Metalldampfes oxidieren, sodass die abgeschiedenen Schichten verunreinigt sind. Im Extremfall könnte es dann zur Abscheidung von Metalloxidschichten kommen.

Das wird beim reaktiven Verdampfen gezielt ausgenutzt. Es wird Sauerstoff in die Vakuumkammer eingelassen und auf diese Weise kann beispielsweise die Abscheidung von Indiumzinnoxid-Schichten (ITO-Schichten) verbessert oder die Abscheidung von Schwarznickel (NiO) erreicht werden.

Bei der Abscheidung von Legierungen haben die Einzelkomponenten meist unterschiedliche Dampfdrücke und werden daher aus separaten Quellen mit unterschiedlichen Temperaturen verdampft.

Bei zu hohem Restdruck des Vakuums können weniger dichte Schichten mit anderen Materialeigenschaften entstehen.

Einteilung anhand der Verdampferquellen

Das thermische Verdampfen wird anhand des eingesetzten Verdampfers in Untergruppen eingeteilt.

Verfahren, bei denen das Material vollständig aufgeschmolzen wird:

- Bei Widerstandsverdampfern wird ein leitfähiges Gefäß, das sogenannte „Schiffchen“, durch Stromdurchfluss erhitzt, wodurch auch das darin befindliche Aufdampfmaterial sich erhitzt. Das Schiffchen besteht aus einem leitfähigem Material mit hohem Schmelzpunkt, oft Molybdän, Wolfram oder Tantal. Alternativ erhitzt eine Wolfram-Glühwendel einen Al2O3- oder Bornitrid-Behälter. Ein Nachteil dieser Methode ist die Gefahr der Kontamination mit dem Behältermaterial.

- Bei der induktiven Erwärmung in einem Induktionsheizer wird leitfähiges Material in einem Einsatz (engl. liner) durch (Wirbelstrom) direkt erhitzt.

Verfahren, bei denen nur ein Teil des Materials aufgeschmolzen wird:

- Beim Elektronenstrahlverdampfen wird ein Elektronenstrahl auf das Aufdampfmaterial geleitet. Dabei wird die kinetische Energie der Elektronen durch inelastische Stöße an das zu verdampfende Material übertragen und es so erwärmt. Es befindet sich dazu in einem wassergekühlten Kupfertiegel oder in einem Einsatz (engl. liner) aus Molybdän, Tantal, Bornitrid oder Graphit in diesem Kupfertiegel. Bei dieser Methode ist die Kontamination mit Tiegelmaterial nahezu ausgeschlossen.

- Beim Lichtbogenverdampfen wird Aufdampfmaterial durch stromstarke Bogenentladungen von mehreren Ampere zwischen einer Kathode und Anode aufgeschmolzen.

- Beim Laserstrahlverdampfen wird ein kurzpulsiger Laser auf das Aufdampfmaterial geleitet und so lokal aufgeschmolzen bzw. verdampft.

Anwendungsbereiche

Typische Materialien für diesen Prozess sind Metalle (z. B. Kupfer, Silber, Gold), aber auch andere Materialien, wie Siliciumdioxid, Indiumzinnoxid oder organische Halbleiter (z. B. Pentacen), können so abgeschieden werden. Die Prozesstemperatur ist aufgrund dieser Vielfalt sehr unterschiedlich, so werden Metalle bei 1000–3400 °C verdampft. Andere Materialien benötigen hingegen deutlich niedrigere Temperaturen (z. B. Pentacen bei ca. 290 °C[2] oder Indiumzinnoxid bei ca. 600 °C).

Die Temperaturregelung ist dabei ein wichtiger Faktor, denn schon kleinere Temperaturänderungen können große Unterschiede bei der Verdampfungsrate ergeben. Die Regelung ist über eine konstante Energiezufuhr zum Verdampfer nicht möglich, da die Wärmebilanz u. a. vom Füllstand abhängig ist. Die Abscheideregelung und somit die Energiezufuhr zum Heizer erfolgt über Schichtdickenmessungen mittels eines Schwingquarzes. Die Parameter müssen dafür vorher mit einem Test ermittelt werden.

Literatur

- K. S. SreeHarsha: Principles of physical vapor deposition of thin films. Elsevier, 2006, ISBN 978-0-08-044699-8.

Einzelnachweise

- K. S. SreeHarsha: Principles of physical vapor deposition of thin films. Elsevier, 2006, ISBN 978-0-08-044699-8, S. 367–452 (Abschnitt 5. Thermal Evaporation Sources).

- X. Zeng et al.: Morphological characterization of pentacene single crystals grown by physical vapor transport. In: Applied Surface Science. Band 253, 2007, S. 3581–3585, doi:10.1016/j.apsusc.2006.07.068.