N-tert-Butylacrylamid

N-tert-Butylacrylamid ist ein N-substituiertes Acrylamid, dessen Stickstoffatom eine tert-Butylgruppe trägt. Die Substanz wird als Comonomer, meist mit anderen Acrylamiden, wie z. B. N-Isopropylacrylamid, für thermoresponsive Polymere bzw. temperatur- und pH-empfindliche smarte Hydrogele als intelligente Werkstoffe von Textil- bis Medizinanwendungen untersucht.[8]

| Strukturformel | |||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| |||||||||||||||||||

| Allgemeines | |||||||||||||||||||

| Name | N-tert-Butylacrylamid | ||||||||||||||||||

| Andere Namen | |||||||||||||||||||

| Summenformel | C7H13NO | ||||||||||||||||||

| Kurzbeschreibung |

weiße Kristalle[2] | ||||||||||||||||||

| Externe Identifikatoren/Datenbanken | |||||||||||||||||||

| |||||||||||||||||||

| Eigenschaften | |||||||||||||||||||

| Molare Masse | 127,18 g·mol−1 | ||||||||||||||||||

| Aggregatzustand |

fest | ||||||||||||||||||

| Dichte | |||||||||||||||||||

| Schmelzpunkt | |||||||||||||||||||

| Löslichkeit |

wenig löslich in Wasser (7 g·l−1 bei 25 °C)[5], löslich in Methanol, Ethanol, Chloroform und Aceton, unlöslich in Petrolether[6] | ||||||||||||||||||

| Brechungsindex |

1,4830 (25 °C, 589 nm)[3] | ||||||||||||||||||

| Sicherheitshinweise | |||||||||||||||||||

| |||||||||||||||||||

| Toxikologische Daten | |||||||||||||||||||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. Brechungsindex: Na-D-Linie, 20 °C | |||||||||||||||||||

Vorkommen und Darstellung

Die Synthese von N-tert-Butylacrylamid wurde erstmals 1951 von John J. Ritter und Mitarbeiter berichtet.[9]

Dabei addiert sich das aus tert-Butanol mit konzentrierter Schwefelsäure gebildete tert-Butyl-Carbeniumion an die Nitrilgruppe von Acrylnitril, und das so gebildete Nitrilion hydrolysiert zum N-tert-Butylacrylamid (Ausbeute ca. 85 %). Die Ritter-Reaktion unter intermediärer Bildung des tert-Butylkations aus Isobuten[10] oder tert-Butylacetat[11][12] liefert TBAAm in Ausbeuten von 85 bis 92 %.

Statt Schwefelsäure (meist zusammen mit Essigsäure) kann auch eine Vielzahl flüssiger und fester Bronsted-Säuren als Katalysatoren in der Ritter-Reaktion eingesetzt werden.[13]

Zusatz katalytischer Mengen des als effizient, stabil und einfach abtrennbar beschriebenen Pentafluorphenylammoniumtriflats PFPAT zu einem Gemisch von tert-Butanol oder tert-Butylacetat und Acrylnitril liefert TBAAm in 92%iger Ausbeute.[13]

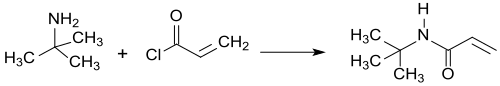

Die Reaktion zu N-tert-Butylacrylamid kann auch in kontinuierlicher Fahrweise durchgeführt werden.[14] Acylierung von tert-Butylamin mit Acrylsäurechlorid erzeugt innerhalb von 5 Min. an neutralen Aluminiumoxid-Oberflächen bei vollständigem Umsatz 96 % TBAAm.[15]

Wegen der relativ teuren Ausgangsstoffe ist diese Syntheseroute eher für Labormengen von N-tert-Butylacrylamid geeignet.

Eigenschaften

N-tert-Butylacrylamid ist ein geruchloses weißes Kristallpulver, das sich nur wenig in Wasser (8 g·l−1 bei 25 °C, 15 g·l−1 bei 70 °C[16]), aber gut in Alkoholen, Chloroform und Aceton löst.

Anwendungen

Aufgrund seiner geringen Wasserlöslichkeit kann N-tert-Butylacrylamid in wässriger Dispersion radikalisch, z. B. mit Kaliumperoxodisulfat K2S2O8, zu monodispersen Latices homopolymerisiert werden.[16]

.svg.png.webp)

Während das wasserunlösliche homopolymere Poly-N-tert-Butylacrylamid[17] bisher wenig Interesse gefunden hat, sind Copolymere von N-tert-Butylacrylamid mit hydrophilen Comonomeren, wie z. B. Acrylamid[18] oder Acrylsäure, z. B. als Haarfestiger[19] weiter verbreitet.

Copolymere mit dem nahe verwandten N-Isopropylacrylamid NIPAM[20] sind wegen ihres thermoresponsiven Verhaltens im wässrigen Milieu, d. h. der temperaturabhängigen Änderung ihrer Löslichkeit und des Übergangs vor der offenen Knäuel- zur dichten Kugelstruktur (engl. ‚coil-to-globuli transition‘), als mögliche Chromatographiematerialien oder als Wirkstoffträger (engl. drug carrier) für die kontrollierte Freigabe von Pharmaka oder Proteinen[21] aktuelle Forschungsobjekte.

Einzelnachweise

- Eintrag zu T-BUTYLACRYLAMIDE in der CosIng-Datenbank der EU-Kommission, abgerufen am 23. Oktober 2021.

- Datenblatt N-tert-Butylacrylamide bei Sigma-Aldrich, abgerufen am 22. Juni 2019 (PDF).

- Carl L. Yaws: Thermophysical Properties of Chemicals and Hydrocarbons, 2nd Edition. Elsevier Inc., Oxford, UK 2015, ISBN 978-0-323-28659-6, S. 164.

- Eintrag zu N-tert-Butylacrylamide bei TCI Europe, abgerufen am 22. Mai 2019.

- Patent US3806543: Method for alkali-cleavage of N-tert-alkylamides. Angemeldet am 29. Dezember 1971, veröffentlicht am 23. April 1974, Anmelder: Toho Belson K.K., Erfinder: T. Takata, T. Yamada, H. Fukuizumi.

- Michael D. Larrañaga, Richard J. Lewis, Sr., Robert A. Lewis: Hawley’s Condensed Chemical Dictionary, 16th Edition. John Wiley & Sons, Hoboken, NJ, U.S.A. 2016, ISBN 978-1-118-13515-0, S. 219.

- Eintrag zu N-tert-Butylacrylamid in der GESTIS-Stoffdatenbank des IFA, abgerufen am 26. Juni 2019. (JavaScript erforderlich)

- Y.-J. Kim, Y.T. Matsunaga: Thermo-responsive polymers and their applications as smart biomaterials. In: J. Mater. Chem. B. Band 5, Nr. 23, 2017, S. 4307–4321, doi:10.1039/C7TB00157F.

- H. Plaut, J.J. Ritter: New reaction of nitriles. VI. Unsaturated amides. In: J. Am. Chem. Soc. Band 73, Nr. 9, 1951, S. 4076–4077, doi:10.1021/ja01153a005.

- Patent EP99752A1: Production of N-t-alkylamides from t-olefins or t-alcohols. Angemeldet am 19. Juli 1983, veröffentlicht am 1. Februar 1984, Anmelder: Eastman Kodak Co., Erfinder: S. Wake, M. Beppu, T. Mizuno.

- J.E. Milne, J.C. Baum: An efficient and scalable Ritter reaction for the synthesis of t-butyl amides In: Organic Syntheses. 89, 2012, S. 519–526, doi:10.15227/orgsyn.089.0519 (PDF).

- J.C. Baum, J.E. Milne, J.A. Murry, O.R. Thiel: An efficient and scalable Ritter reaction for the synthesis of tert-butylamides. In: J. Org. Chem. Band 74, Nr. 5, 2009, S. 2207–2209, doi:10.1021/jo8024797.

- S. Khaksar, E. Fattahi, E. Fattahi: Organocatalytic synthesis of amides from nitriles via the Ritter reaction. In: Tetrahedron Lett. Band 52, Nr. 45, 2011, S. 5943–5346, doi:10.1016/j.tetlet.2011.08.121.

- Patent US2719176: Continuous method of making N-substituted amides. Angemeldet am 5. Februar 1953, veröffentlicht am 27. September 1955, Anmelder: Eastman Kodak Co., Erfinder: H.W. Coover, Jr., N.H. Shearer, Jr..

- V.K. Yadav, K.G. Babu: Reactions on a solid surface. A simple, economical, and efficient acylation of alcohols and amines over Al2O3. In: J. Org. Chem. Band 69, Nr. 2, 2004, S. 577–580, doi:10.1021/jo03541f.

- A. Narumi, Y. Kimura, S. Kawaguchi: Precipitation polymerization of N-tert-butylacrylamide. In: Coll. Polym. Sci. Band 290, Nr. 4, 2012, S. 379–384, doi:10.1007/s00396-011-2571-0.

- V.P. Gilcreest, W.M. Carroll, Y.A. Rochev, J. Blute, K.A. Dawson, A.V. Gorelov: Thermoresponsive poly(N-isopropylacrylamide) copolymers: Contact angles and surface energies of polymer films. In: Langmuir (Zeitschrift). Band 20, Nr. 23, 2004, S. 10138–10145, doi:10.1021/la0487996.

- N.S. Save, M. Jassal, A.K. Agarwal: Stimuli sensitive copolymer poly(N-tert-butylacrylamide-ran-acrylamide): Synthesis and characterization. In: J. Appl. Polym. Sci. Band 95, Nr. 3, 2005, S. 672–680, doi:10.1002/appl.21216.

- Patent WO2016091464A1: Mittel und Verfahren zur temporären Verformung keratinhaltiger Fasern. Angemeldet am 2. November 2015, veröffentlicht am 16. Juni 2016, Anmelder: Henkel AG & Co. KGAA, Erfinder: T. Förster, R. Bayersdörfer, T. Knappe.

- O. Gibbons, W.M. Carroll, F. Aldabbagh, B. Yamada: Nitroxide-mediated controlled statistical copolymerizations of N-isopropylacrylamide with N-tert-butylacrylamide. In: J. Polym. Sci. Pol. Chem. Band 44, Nr. 21, 2006, S. 6410–6418, doi:10.1002/pola.21751.

- K. Yoshimatsu, B.K. Lesel, Y. Yonamine, J.M. Beierle, Y. Hoshino, K.J. Shea: Temperature-responsive “catch and release” of proteins by using multifunctional polymer-based nanoparticles. In: Angew. Chem. Int. Ed. Band 51, Nr. 10, 2012, S. 2405–2408, doi:10.1002/anie.201107797.