Induktionsofen

Induktionsöfen sind Öfen, mit denen Metalle mithilfe induktiver Erwärmung durch elektrischen Strom erwärmt und geschmolzen werden können. Die Erwärmung erfolgt mittels elektromagnetischer Induktion und Erzeugung eines Wirbelstromes in dem metallischen und somit elektrisch leitfähigen Schmelzgut.

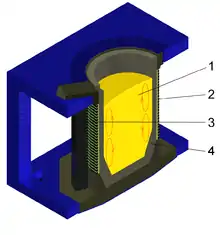

1 – Schmelze

2 – Wassergekühlter Induktor

3 – Blechpakete

4 – Tiegel

Der Induktionsofen überträgt die Energie auf das Schmelzgut mittels eines Induktors, einer für diesen Zweck speziell aufgebauten und üblicherweise gekühlten Spule. Diese Induktoren gibt es in vielen Ausführungen und Variationen und sie werden meistens für jeweilige Ofenbauform oder auch einzelne Werkstücke in der Form speziell angepasst und gefertigt. Induktionsöfen werden oft als sogenannte Tiegelofen ausgeführt. Dabei befindet sich der wassergekühlte Induktor außerhalb des elektrisch nicht leitfähigen Tiegels.

Allgemeines

Induktionsöfen sind trotz der Verluste des oft zur Speisung erforderlichen Inverters/Umrichters effizienter als andere Erwärmungsmethoden, denn die Energie wird direkt in das Schmelzgut induziert, die Wärme entsteht also direkt im Schmelzgut und muss nicht, wie bei anderen Methoden der Erwärmung, durch Wärmeleitung, -strahlung oder Konvektion übertragen werden.

Die Induktoren weisen einen sehr niedrigen Leistungsfaktor auf. Daher enthalten fast alle Induktionsöfen große Kondensatoren zur Blindleistungskompensation. So wird sichergestellt, dass das Stromnetz oder der Umrichter annähernd nur Wirkleistung bereitstellen muss.

Vergleich / Einordnung der erreichbaren Leistungsdichte:

| Erwärmungsart | Leistungsflussdichte in W/cm2 |

|---|---|

| Konvektion (Wärmemitnahme durch Molekularbewegung) | 0,5 |

| Strahlung (Elektroofen, Muffelofen) | 8 |

| Berührung, Wärmeleitung (Kochplatte, Salzbad) | 20 |

| Flamme (Brenner) | bis >1.000 |

| Induktionserwärmung | 30.000 |

| Laser (Schweißen, Härten, Schneiden) | >100.000 |

Anwendungsarten

Die industrielle Induktionserwärmung wird hauptsächlich für folgende Anwendungen gebraucht:

- Härten

- Glühen

- Anlassen

- Schmelzen

- Löten und Schweißen

- Warmumformung

- Oberflächenbearbeitung (Überziehen mit Kunststoffen etc.)

Induktionsöfen zum Erwärmen sind meistens Anlagen mit auf einer Seite montierter offener Spule oder mit einem Induktor, in den die zu erwärmenden Teile ein- oder durch ihn durchgeführt werden. Geräte mit Leistungen von einigen kW sind dabei als Tischgerät verfügbar, während große Anlagen, etwa zur Erwärmung von Schmiedestücken oder zum Erwärmen von Aluminium-Pressbolzen, Leistungen im Bereich mehrerer MW aufweisen und die Größe eines Containers haben können. Die Fortschritte in der Leistungselektronik haben in den vergangenen Jahrzehnten erhebliche Verbesserungen hinsichtlich der Baugröße, des Wirkungsgrades und der Prozessführung ermöglicht.

In Gießereien dienen Induktionsöfen als Tiegelöfen zum Schmelzen von Gusseisen und anderen Metallen. Hier verursacht das Feld der Ofenspule nicht nur eine Erwärmung, sondern bei geeigneter Wahl der Frequenz auch eine Bewegung der Schmelze, etwa um Legierungsbestandteile untermischen zu können. Der Leistungsbereich solcher Anlagen erstreckt sich von 50 kW bis 16 MW, wobei bei Gusseisen Leistungsdichten von bis zu 1 MW je Tonne Ofeninhalt möglich sind.

Zum Erschmelzen hochlegierter Stähle oder für die Vakuumhärtung existieren Induktionsöfen, die unter völligem Luftabschluss oder Vakuum und somit unter Ausschluss von Oxidation arbeiten.

Rinnenöfen sind induktiv beheizte Aggregate, die sowohl beim Schmelzen von Nichteisenmetallen als auch als Speicher- und Warmhalteaggregat für Gusseisen zum Einsatz kommen.

Funktionsweise

Induktionsöfen bestehen aus einer Spule und einer Wechselstromquelle.

Induktionsspule

Kernstück des Induktionsofens ist die Induktionsspule. Die Induktionsspulen werden auch Induktoren genannt. Sie sind in der Regel wassergekühlt[1], da schon bei kleinen Anlagen (P >5 kW) Blindströme von bis zu 1.000 A auftreten. Der Induktor wird von Wechselstrom durchflossen, dadurch baut sich insbesondere in seinem Inneren ein magnetisches Wechselfeld auf. Das zu erwärmende oder zu schmelzende Material bildet quasi eine zweite, kurzgeschlossene Spule, in der eine Spannung induziert wird, die Wirbelströme zur Folge hat. Dieser Strom führt zu einer Erwärmung des Materials, wobei die Wärme nicht von der Oberfläche her in das Material gelangt, sondern in diesem selber entsteht.

Die Form des Induktors ähnelt einer Spule, ist jedoch je nach Anforderung geformt. Oft besteht die Spule aus Rohr (Wasserkühlung); beim Induktionskochfeld besteht sie aus Hochfrequenzlitze.

Magnetische Werkstoffe (Permeabilität μ = 100 bis 500) erwärmen sich aufgrund der zusätzlich zur Wirbelstrom-Erwärmung auftretenden Hysterese-Erwärmung (Ummagnetisierungsverlust) schneller als nicht magnetische (Permeabilität μ = 1).

Wechselstromquelle

Die elektrische Leistung wird aus dem Stromnetz bezogen. Im Gegensatz zu reinen Netzfrequenz-Anlagen und den für höhere Frequenzen früher eingesetzten rotierenden Frequenzumformern wird der Netzstrom z. B. mit einer Thyristor-Drehstrom-Gleichrichterbrücke in einen steuer- oder regelbaren Gleichstrom umgewandelt und über eine Gleichstrom-Glättungsdrossel einem Thyristor-Wechselrichter zugeführt, der den Gleichstrom in Einphasen-Wechselstrom mit der gewünschten Frequenz wandelt. Durch die Einschaltung einer entsprechend ausgelegten Kondensatorenbatterie wird die von der magnetischen Kopplung zwischen Spule und Charge abhängige Phasenverschiebung zwischen Strom und Spannung in der Ofenspule kompensiert, sodass der Wechselrichter nur die benötigte Wirkleistung liefern muss.

Da die Stromeindringtiefe abhängig von der Betriebsfrequenz ist, werden je nach Anwendung höhere Frequenzen erzeugt. Der Bereich der anwendbaren Frequenzen wird in Niederfrequenz (50 bis 500 Hz), Mittelfrequenz (0,5 bis 50 kHz) und Hochfrequenz (50 kHz bis 30 MHz) unterteilt, wobei die Eindringtiefen >8 mm im Niederfrequenzbereich und etwa 0,1 mm im Hochfrequenzbereich betragen. Die Abhängigkeit der Eindringtiefe als Funktion der Frequenz wird mit dem Skin-Effekt beschrieben.

Umrichter für Niederfrequenz arbeiten mittels Thyristor-Umrichter aus der Netzfrequenz. Im Mittel- bis unterem Hochfrequenzbereich werden Umrichter mit Leistungs-MOSFETs, MOS-Transistoren oder IGBT-Umrichter verwendet. Im MHz-Bereich kommen nach wie vor noch Senderöhren zum Einsatz.

Im ISM-Band um 27 MHz werden Leistungsoszillatoren mit der Huth-Kühn-Schaltung eingesetzt.

Je nach Ausführung des Induktionsgenerators beziehungsweise Umrichters muss der Induktor eine gewisse Induktivität aufweisen. Ist dies nicht der Fall, läuft der Umrichter unangepasst und die Leistung kann nicht richtig auf das zu erwärmende Werkstück übertragen werden.