Brechen (Faserpflanzen)

Das Brechen von Pflanzenfasern ist der zentrale Aufbereitungsschritt bei der Gewinnung von Bastfasern aus den Stängeln einjähriger Faserpflanzen wie Lein, Hanf oder auch Jute[1] im mechanischen Verfahren. Durch das Brechen werden die Epidermisschichten und die verholzten Kerne aufgebrochen und zerkleinert. Das Brechen dient mit den nachfolgenden Schritten wie dem Hecheln dazu, die Fasern mechanisch von Lignin und von anderen Pflanzenresten zu befreien.

Verfahren

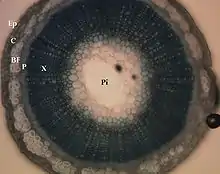

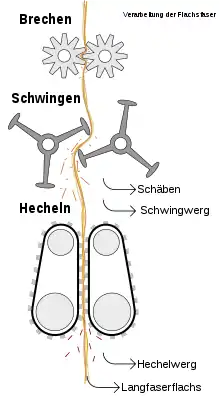

Stängel von Flachs und anderen Faserpflanzen sind in der Regel so aufgebaut, dass ein hohler Holzkern (Xylem) von Fasersträngen des Bastgewebes umgeben ist. Um die Fasern nutzen zu können, muss daher das Holz zuerst zerkleinert (Brechen) und gelockert und dann entfernt (Hecheln) werden. Das Brechen zielt nicht darauf, die Pflanzenstängel durchzubrechen, da dabei die Fasern gebrochen würden; vielmehr geht es darum, den Pflanzenstängel anzubrechen bzw. zu quetschen. Dies geschieht, indem die Stängel mit einem größeren Gewicht belastet werden. In den modernen Brechverfahren werden die Stängel mit Hilfe von Walzen bearbeitet. Das Brechen erfolgt dabei maschinell mit einem System übereinander angeordneter Walzenpaare, die mit Zähnen besetzt sind. Die elastischen Cellulosefasern werden bei diesen mechanischen Prozessen nicht beschädigt, wenn diese gleichmäßig verlaufen und das Verfahren adäquat auf das Brechgut eingestellt ist.

Begleitende Verfahrensschritte

Dem Brechen voran gehen unter Umständen Verfahrensschritte wie die fermentative Behandlung der Stängel (Rotte) und – teilweise damit kombiniert – eine Wärmebehandlung durch Rösten. Auf diese Weise werden die Pektine, die die Fasern im Stängel zusammenhalten, aufgelöst.[2] Im Anschluss an das Brechen werden die Nichtfaseranteile in Schwingturbinen abgetrennt (Ausschwingen). Beim Hecheln werden dann die rohen Faserbündel in feinste Fasern aufgespalten und diese gesäubert. Dazu werden die kürzeren Fasern in Apparaten, die Kardiermaschinen ähneln, ausgekämmt. Ein weiteres Ergebnis des Hechelns ist eine parallele Anordnung der Fasern, wie sie für das Spinnen notwendig ist.

Nebenprozesse

Je nach Pflanzenart ist der Anfall von Holz beträchtlich. So fällt bei der Flachsbreche 60 % Holz in Form von Schäben an, was eine Verwertung als Rohstoff nahelegt. Wegen der geringen Transportwürdigkeit der Schäben bietet sich unter Umständen sogar die räumliche Koppelung mit die Schäben verwertenden Produktionsverfahren an.[3]

Alternative Verfahren

Als Alternativen zum mechanischen Aufschluss der Stängelfasern sind chemische Verfahren (z. B. Tensidaufschluss) und energetische Verfahren (wie der Dampfdruckaufschluss) bekannt.[4]

Historische Verfahren

Früher wurden die hölzernen Stängel mechanisch gebrochen, ursprünglich mit der Hand oder einem einfachen Werkzeug, der Breche. Der Deckel der Breche wurde auf- und niederbewegt, während die Leinstängel von den Wurzelenden zu den Spitzen immer weiter aus der Breche hervorgezogen werden. Die hölzernen Stängelteile fallen dabei zu Boden, die Fasern verbleiben in einem Büschel. Dabei wurde die Faser aber stark beschädigt und die Ausbeute an spinnbarer Faser verringert.[5] Bereits um 1880 wurden zum Flachsbrechen Brech- oder Knickmaschinen eingesetzt, bei denen der Stängel zwischen verschieden tief und stark gekerbten hölzernen oder eisernen Walzen hindurchgeschoben wurden.[6]

Da sich beim Brechen nicht alle hölzernen Stängelteile von den Fasern lösen, war historisch das Schwingen der Fasern der nächste Arbeitsschritt. Dazu legte man die gebrochenen Stängel so auf einen Schwingstock, dass die eine Hälfte der Faserlänge herunterhing, und schlug senkrecht dazu mit der sogenannten Schwinge, wodurch Stängelteile und kürzere, unbrauchbare Fasern aus den Büscheln herausgestreift werden.

Ausbeute

Beim Flachs entfallen nach Angaben der CMA neun Prozent des Erntegewichts auf die sogenannten Langfasern und sieben Prozent auf das Schwungwerg, also auf Kurzfasern. Der jeweilige Anteil von gewonnenen Lang- und Kurzfasern ist allerdings stark abhängig einerseits von der Qualität des verarbeiteten Flachsstrohs sowie andererseits vom technischen Stand der Aufbereitungsverfahren. Ein Verhältnis von 2/3 Langfasern und 1/3 Schwungwerg kann nach Arnim von Gleich mit modernen Verfahrenskombinationen erreicht werden.[7]

Weblinks

- Flachs/Leinen auf die-spinnerey.de

- Erich Gruber: Makromolekulare Chemie, Ökologie und Ökonomie der Nachwachsenden Rohstoffe 2000 (pdf; Archivlink)

Literatur

- Arnim von Gleich: Flachsanbau und Leinenverarbeitung. EURES discussion paper 6 (1990) (pdf; 3,4 MB)

- Indra Ottich (Hrsg.): Ein Buch von alten Fasern. 2. erweiterte Auflage. 2006. (pdf; 3,52 MB)

Anmerkungen

- H. Schnee: Jute. In: Deutsches Koloniallexikon. 1920, abgerufen am 7. April 2021.

- Diese vorgelagerten Schritte sind nicht immer erforderlich. Wenn beispielsweise aus Hanf nur gröberes Fasermaterial gewonnen werden soll, etwa für Stricke, ist ein rein mechanisches Brechen und Hecheln ohne vorangehenden Röstprozess („Grünhanf“) ausreichend.

- Vgl. Karl Häusler: Flachs – ein nachwachsender Rohstoff. In: Unterricht Chemie. 26 (1995) (Seite nicht mehr abrufbar, Suche in Webarchiven) (PDF; 325 kB), sowie von Gleich: Flachsanbau und Leinenverarbeitung. 1990, S. 30.

- Vgl. von Gleich: Flachsanbau und Leinenverarbeitung. 1990, S. 54.

- Daher wurden die Stängel vor dem eigentlichen Brechen geklopft. Dazu wurden die Pflanzenstängel locker festgehalten und mit einem flachen Stück Holz (in Ostwestfalen als sogenannter „Bokehammer“ bekannt) geschlagen. Dadurch wurde die Ausbeute an langen, brauchbaren Flachsfasern erhöht, da beim anschließenden Handbrechen die Fasern nicht so schnell zerrissen.

- Flachs (Bearbeitung). In: Meyers Konversations-Lexikon. 4. Auflage. Band 6, Verlag des Bibliographischen Instituts, Leipzig/Wien 1885–1892, S. 329.

- Vgl. A. von Gleich: Flachsanbau und Leinenverarbeitung. 1990, S. 31.