Trocknung (Druckfarben)

Der Fachbegriff Trocknung wird im technischen Sprachgebrauch der Druckbranche für alle Vorgänge benutzt, die zu Verfestigung von Druckfarbfilmen führen. Dazu zählen klassische Trocknungsvorgänge, in denen Wasser aus dem Farbfilm entfernt wird, auch das Austreiben anderer Flüssigkeiten, wie Lösemittel oder Mineralöle, wird eingeschlossen. Besonders von der maschinenbaulichen Seite werden auch chemische Vernetzungsvorgänge („UV-Trocknung“) als Trocknung bezeichnet. Die Trocknung ist außer für Druckfarben auch für Toner, Tinten im Digitaldruck, für Lacke und für einen großen Teil der Anstrichfarben ein wichtiger technischer Aspekt. Eine korrekte Kenntnis der verfügbaren Trocknungsverfahren erleichtert es, bei der Planung von Druckobjekten gewünschte Gebrauchseignungen einzustellen, z. B. Scheuerfestigkeit, Blockfreiheit oder sensorische Verträglichkeit.

Verdunsten flüssiger Bestandteile

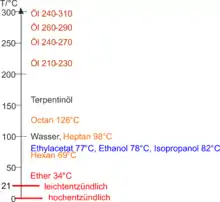

Ein großer Teil der Druckfarben enthält organische Lösungsmittel. In ihnen sind Bindemittel sowie Additive gelöst und es sind darin feinverteilte (suspendierte) Pigmente enthalten. Die für Druckfarben verwendeten Lösemittel haben Siedetemperaturen zwischen 69 °C (n-Hexan) und 98 °C (Heptan). Sie besitzen eine niedrige Verdunstungswärme, sodass sie leicht flüchtig sind. Ihre Brennbarkeit, Umweltgefährlichkeit und gesundheitsschädliche Wirkungen erfordern besondere Vorsichtsmaßnahmen.

Die Verdunstung der Lösemittel geschieht deutlich unter ihrer Siedetemperatur durch Ablüften, häufig unter milder Heizung. Bei kleineren Anlagen werden die Dämpfe durch Verbrennung entsorgt; bei den großen Anlagen für den Illustrationstiefdruck werden sie mittels Gaswäsche aufgefangen.[1] Das so zurückgewonnene Toluol wird wieder zur Produktion gleichartiger Druckfarben eingesetzt.

Der Anteil an Lösemitteln im Tief- und im Flexodruck liegt bei etwa 2/3 der Gesamtrezeptur. Das bedeutet, dass die dreifache Schichtdicke von dem übertragen wird, was später als Druck übrig bleibt. Das ist ein Vorteil bei Farben mit sperrigen Pigmenten wie bei z. B. Metallic- und Effektfarben. Bei Farben mit Wasser als Flüssigkomponente beträgt der Wasseranteil etwa die Hälfte. Sie sind besser geeignet für Effektpigmente als die pastösen, hoch viskosen Farben für Offset und Buchdruck, welche 10 – 30 % Verdünner enthalten.[2]

Die verbleibende Farbmenge liegt in den drei klassischen Druckverfahren Tief-, Flexo- und Offsetdruck bei etwa 1 g/m², die Schichtdicke damit vereinfacht bei 1 µm. Gleichartige Einfärbungen erfordern auch gleichartige Pigmentmengen pro Fläche. Flüssigfarben (= Lösemittelfarben) bieten also Transportvorteile, falls Pigmente nicht problemlos aus der Druckmaschine auf den Bedruckstoff transferierbar sind. Außerdem werden sie in ihren typischen Druckverfahren über weniger Kontaktstellen (z. B. Zylinder-Zylinder) transferiert, was ebenfalls vorteilhaft ist.

Wenn Wasser verdunstet werden soll, ist eine stärkere Erwärmung der Druckoberfläche nötig als bei z. B. Ethylacetat. Dies wird in der Praxis mit Infrarotstrahlen bewirkt, die besonders die dunklen, also stark farbbelegten Partien, erwärmen. Dadurch wird Wasserdampf aus dem Farbfilm ausgetrieben – und schwebt nun quasi darüber. Wenn man ihn schnell abtransportiert, wird auch schnell weiterer Wasserdampf nach oben diffundieren. Diesen Abtransport von Feuchtigkeit bewerkstelligt man üblicherweise mit erwärmter Luft. Sie ist zwar ein schwacher Wärmeträger und -überträger. Aber warme Luft nimmt gierig Feuchtigkeit in sich auf. So ist die Kombination IR-Warmluft zur technischen Standardlösung geworden.

Zum Verdunsten höher siedender Mineralöle im Rollenoffset Heatset wird eine sehr starke Aufheizung der Papierbahn gebraucht. Anfangs benutzte man direkt Flammengase. Inzwischen wird aber Heißluft in ausgeklügelten Mehrkammer-Systemen mit Wärmerückgewinnung eingesetzt, was die Energiebilanz des Heatset dramatisch verbessert hat.[3]

Die Heizgase werden bis auf 250 °C erhitzt, die Bahn immerhin um 120 °C. Dadurch wird allerdings das Papier übertrocknet und verzieht sich typischerweise. Trotz aller Gegenmaßnahmen bleibt die Randwelligkeit noch immer das typische Merkmal des Heatset-Druckes, zusammen mit dem Spiegelglanz, den die hochglanzverchromten Kühlwalzen hinter dem Trockner bewirken.

Die Verdunstung flüssiger Bestandteile ist ein rein physikalisch arbeitender Mechanismus, der blitzschnell vonstattengeht. Der Endzustand der Verfestigung ist praktisch schon erreicht, wenn ein Exemplar, die Bahn oder der Bogen aus der Druckmaschine kommt. Mit nur wenigen Einschränkungen sind die Pigmentanordnung (d. h. der Farbton), die Bindemittel und die Verankerung im Bedruckstoff fertig (Scheuerfestigkeit). Lediglich Restlösemittel können noch Langzeitstörungen wie Blocken (Verkleben) oder Gerüche bringen.

Die Trocknung durch Verdunsten ist der typische Trocknungsmechanismus im Tiefdruck, Flexodruck und Tintenstrahldruck. Auch im Siebdruck kann er Verwendung finden.

Wegschlagen flüssiger Bestandteile

Auf saugfähigen Bedruckstoffen bietet sich ein Weg an, bei dem die Flüssigkeit nicht verdunsten muss, sondern in den frisch bedruckten Untergrund abgesaugt wird, im Fachjargon „wegschlägt“. Wenn nur der Verdünner aus dem Druck gesaugt wird und Bindemittel und Pigmente oben bleiben, kann der Farbfilm schnell klebfrei werden und sich auch einigermaßen verfestigen. Das Wegschlagen ist ein physikalischer Vorgang, typisch für den Offsetdruck und den alten Buchdruck (Hochdruck).

Wasser schlägt zuerst weg, falls es zugegen ist, weil es die Poren in Papier und Karton leicht benetzt und aufgrund der niedrigen Viskosität in Sekundenbruchteilen eindringen kann. Wir finden es im Offset als Feuchtmittel und in Dispersionen (wasserbasierte Farben, Lacke, Kleber) als Flüssigträger, also auch z. B. im Dispersionslack am Ende einer Bogenoffset-Druckmaschine. Der Verdünner in den pastösen Farben für Buchdruck und Offsetdruck besteht aus Mineralölen oder Fettsäureestern. Beide sind im Vergleich zum Wasser kaum polar und viskoser (fließen langsamer). Damit dringen sie nicht ganz so schnell in die Poren der Papieroberfläche ein. Einige Sekunden genügen z. B. im Bogenoffset, dass so viel Verdünner den Farbfilm verlassen hat, dass die Hartharze der Bindemittel ausfallen und einen ausreichend klebarmen Film bilden. Wenn der Bogen in die Auslage fällt, verklebt er nicht mit dem darüber fallenden Bogen und färbt dort auch nicht ab („legt nicht ab“). Der Farbfilm schrumpft etwas durch das Wegschlagen. Dabei ordnen sich Pigment- und Bindemittelteilchen um, was u. a. zu Farbtonveränderungen in der ersten halben Stunde nach Druck führen kann. Bei Sonderfarben für Markenartikler kann das wichtig sein.

Im Zeitungsdruck trocknen die Farben rein wegschlagend.[4] Das geht schnell genug für die enormen Geschwindigkeiten moderner Maschinen, führt allerdings nie zu halbwegs abriebfesten Drucken, weil grobe Poren im ungestrichenen Papier und nur mittelviskose Verdünner (Erdölfraktionen oder auch Pflanzenöle) keine ganz konsequente Trennung von Hartharzen und Verdünnern zulassen.

Bei Lösemittelfarben und im Heatset geschieht auch ein Wegschlagen der Flüssigkeiten in den Bedruckstoff; die Verdunstung lässt allerdings auch diese Anteile verschwinden, so dass sie in der Bilanz nicht extra erscheinen.

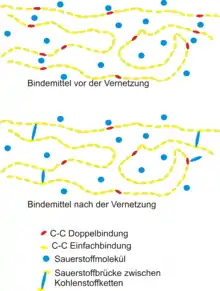

Oxidative Verfilmung

Vom Leinöl weiß man, dass es an der Luft im Laufe der Zeit an seiner Oberfläche eine Haut bildet. Hier verbrückt der (zweibindige) Sauerstoff der Luft die kettenförmigen Ölmoleküle zu räumlichen Gebilden. Die Moleküle sind Ester aus Glycerin (dreiwertiger Alkohol), das mit drei langkettigen Fettsäuremolekülen verestert ist. Doppelbindungen in den Kohlenstoffketten der Fettsäuren sind reaktiv und können vom Sauerstoff angegriffen werden. Dieser chemische Vorgang wird seit Jahrhunderten in Farben benutzt, um abriebfeste Filme zu bekommen. Wenn Pflanzenöle genügend ungesättigte Fettsäuren für diese Hautbildung aufweisen, werden sie noch heute als „trocknende Öle“ bezeichnet.

Die oxidative Verfilmung wird in modernen Druckfarben für Bogenoffset und stellenweise sogar Rollenoffset Heatset als Verstärkung der Verfestigung im Farbfilm eingesetzt. Sie wird durch Katalysatoren („Trockenstoffe“, Sikkative) so beschleunigt, dass man statt in mehreren Wochen schon in ein, zwei Tagen einen brauchbar abriebfesten Farbfilm erhält und die Druckbögen z. B. buchbinderisch weiter verarbeiten kann. Die trocknenden Öle, heute meistens in ihrer chemisch veredelten und konditionierten Form als Alkydharze eingesetzt, sind kostengünstig, benetzen Pigmente, halten Bindeharze fein verteilt und helfen einer Offsetfarbe in ihrem Emulgierverhalten („Lithoverhalten“). Auch in Druckfarben ohne oxidative Trocknung werden sie deshalb in großem Umfange eingesetzt.

Ihre zahlreichen Nachteile machen die oxidative Verfilmung zu einem ungeliebten Kind. Die Langsamkeit dieser chemischen Reaktionen ist unter modernen Produktionsanforderungen eine Herausforderung für Entwickler und Anwender. Eine Vielfalt von mittel- und niedermolekularen Spaltprodukten bringt geruchliche Belastungen und stellenweise sogar Beeinträchtigungen der Bogenrückseiten im Stapel. Die radikalisch laufenden Reaktionen lassen sich durch eine Reihe von Risiken verzögern oder gar blockieren.[5] Dieser Trocknungsmechanismus arbeitet in den meisten Druckfarben, in denen er eingesetzt wird, nur unterstützend, meist kombiniert mit dem Wegschlagen. Offsetfarben für nichtsaugende Bedruckstoffe („Folienfarben“) härten hingegen ausschließlich über oxidative Verfilmung, verlangen vom Drucker dann aber äußerste Aufmerksamkeit und profunde Erfahrung.

Ausfällung hochmolekularer Säuren

Wässrig aufgebaute Farben, Lacke und Kleber werden in der Technik als Dispersionen bezeichnet. Ihre Bindemittel bilden feinteilige Emulsionen von Fetttröpfchen in Wasser wie eine Milch. Die Fetttröpfchen bestehen aus fadenförmigen, sehr langen organischen Makromolekülen (bis zu 1 Mio. Monomereinheiten), die an einigen Stellen Säuregruppen enthalten. In neutraler oder saurer, wässriger Umgebung verhalten sie sich wie Wachse. Neutralisiert man jedoch die Säuregruppen mit einer schwachen Lauge wie z. B. Ammoniak NH3, dann genügen diese Anionengruppen (Säurerest COO-), eine Feinverteilung als wässrige Emulsion zu stabilisieren. Dispersionsbindemittel sind also immer leicht alkalisch. Beim Trocknen des Farb- oder Lackfilms verschwindet mit dem Wasser auch das darin gelöste Ammoniak, weil es selbst gasförmig ist. Damit verschwindet auch die Base, die die Lösung leicht alkalisch gemacht hat. Die nun ausgefallene Säureform der Makromoleküle ist wasserabweisend geworden. Der Druck aus der wasserverdünnbaren Farbe ist also wasserfest geworden. Das gilt nur, solange ihn keine Lauge benetzt. Für die praktische Anwendung ist diese Umwandlung in die Fettform ein wesentlicher Vorteil besonders im Verpackungsdruck, aber durchaus auch bei Werbedrucksachen und Publikationen. Anwendungen finden sich im Tief- und Flexodruck mit wässrigen Farben und Lacken.

Verschmelzen (Verfilzen von Makromolekülen)

In einem Dispersionsbindemittel (Polymerdispersion) bestehen die einzelnen Tröpfchen aus bis zu 10.000 Makromolekülen, die ineinander verdrillt und verschlungen sind. Sie bewegen sich aufgrund der Wärmebewegung untereinander wie Schlangen in einer Grube. Die Tröpfchengrenzen zur wässrigen Phase begrenzen ihre Bewegung; sie bleiben jeweils innerhalb ihres Tröpfchens gefangen. Verdunstet das Wasser während der Trocknung, so kommen sich die Tröpfchen näher, stoßen aneinander. Wenn alles Wasser weg ist, verschwinden die Außengrenzen der Tröpfchen. Nun können Molekülfäden auch in ehemalige Nachbarzellen eindringen und sich dort verschlingen. Das verbindet die ganze Masse sehr innig miteinander und wird in der Technik als Verschmelzen, Verglasen bezeichnet. Charakteristisch für diese Diffusionsvorgänge ist, dass sie erst oberhalb bestimmter Temperaturen in nennenswertem Umfang ablaufen. Deshalb wählt man für z. B. Dispersionslacke solche Bindemittel aus, die oberhalb etwa 30 °C verschmelzen. Direkt nach dem Druck sind sie berührtrocken und wasserbeständig. Innerhalb der ersten halben Stunde steigt dazu noch eine Scheuerfestigkeit, die z. B. den Verhältnissen nach der oxidativen Trocknung überlegen ist. Die Drucke können problemlos geschnitten, gefalzt oder anders weiter verarbeitet werden. Diese Trocknungsgeschwindigkeit und die gute Endscheuerfestigkeit sind die Hauptgründe, dass z. B. im Bogenoffset für Verpackungen alle und im Akzidenzdruck sehr viele Maschinen mit Lackierwerken ausgerüstet sind.

Filmhärtung durch Bestrahlung

Acrylsäure ist eine ungesättigte Carbonsäure; wegen der reaktiven C=C-Doppelbindung neigt die Acrylsäure zur Polymerisation, kann aber bei passenden Substituenten gezielt zu weiteren Stoffen umgesetzt werden.[6] In Druckfarben kann man solche Verbindungen als Bindemittel einsetzen. Die Polymerisationsreaktion kann durch eine Strahlung hoher Energie-Intensität ausgelöst werden. Das macht solche Bindemittel technisch wertvoll: Die Farbe kann fast beliebig gehandhabt werden ohne zu reagieren. Ist sie verdruckt, genügt eine kurzzeitige Bestrahlung, und der Druck ist steinhart.

Die Vernetzungsdichte ist dabei schon im Kurzzeitbereich so hoch, dass jede drucktechnische Weiterverarbeitung problemlos machbar ist. Der Zustand der frisch verdruckten Farbe als Flüssigkeit ist quasi eingefroren. Ein einmaliger Glanz und konkurrenzlose Scheuerfestigkeiten sind nur die auffälligsten Merkmale. Nach vollständiger Aushärtung ist der ganze Lack- oder Farbfilm so immobilisiert (unbeweglich gemacht), dass Migrationen (Wanderungen) nicht mehr nachweisbar sind. Solche Eigenschaften sind attraktiv bei Publikationen und Verpackungen. Der Preis dafür ist hoch – nicht nur als Materialpreis solcher ausgeklügelter Acrylate gegenüber Derivaten von Pflanzenölen und Baumharz. Auch die Bestrahlungsanlagen hinter oder in der Druckmaschine sind aufwändig.

Ungehärtete Farbreste und Makulatur sind bei dieser Reaktivität immer gesundheitlich bedenklich und müssen qualifiziert als Sondermüll entsorgt werden. Bei der Arbeit mit solchen Bindemitteln gilt eine strenge Arbeitshygiene, weil die ungehärteten Acrylate hautreizend und sensibilisierend wirken können. Die hohe Stabilität der Bindemittelfilme verhindert auch den üblichen Zerfall anderer organischer Moleküle: Strahlengehärtete Drucke sind nicht kompostierbar und lasen sich nicht mehr störungsfrei beim Recycling in graphische Papiere zurückverwandeln.

Die Acrylate der strahlungshärtbaren Farben sind nicht polymerisiert; dies werden sie erst bei der Strahlungshärtung. So genannte Acrylfarben sind hiermit nicht zu verwechseln: Es sind wässrig aufgebaute Farben, deren Acrylate zu langen, fadenförmigen Molekülen polymerisiert sind. Acrylfarben sind Dispersionen, trocknen also durch Verdunstung von Wasser, Ausfällung wasserunlöslicher Fettsäuren und Verknäuelung der fadenförmigen Bindemittelmoleküle.

Härtung durch Elektronenstrahlen

Elektronenstrahlen (Kathodenstrahlen, Korpuskularstrahlen) sind eine sehr energiereiche Sorte von Strahlen. Sie sind z. B. aus der Fernsehröhre bekannt. Wo ein so geschossenes Elektron auf ein Molekül trifft, kann es direkt Reaktionen starten, besonders in den sehr aktiven Doppelbindungen bestimmter Acrylate. Der hohe Energieeintrag bei der Elektronenstrahlhärtung bewirkt eine sehr gründliche Vernetzung aller verfügbaren Moleküle, hat also ein extrem niedriges Risiko, durch unvernetzte Anteile noch Reste der Gesundheitsgefährdung offen zu halten. Sauerstoff behindert die Reaktion, muss also weitgehend ausgeschlossen werden. Das kostet Geld, weil entweder Vakuum oder Inertgas nötig ist. Die Härtung startet in der Bindemittelschicht von innen nach außen. Sollten also Reste unvernetzt geblieben sein, ist dies an der Druckoberfläche prüfbar. Der hohe Preis der Bestrahlungsanlagen und der Vakuumeinrichtung begrenzt die Elektronenstrahlhärtung auf Großauflagen und Druckprodukte gehobenen Anspruchs; das Verfahren wird zurzeit sehr selten eingesetzt. Als technisches Konzept ist es jedoch hochinteressant und wurde ein paar Jahre z. B. zum Druck von Trinkschachteln eingesetzt, die im Tiefdruckverfahren bedruckt wurden.[7]

Härtung durch Ultraviolett

Für die Elektronenstrahlhärtung geeignete Bindemittel lassen sich bei Zugabe von Photoinitiatoren auch mittels Ultraviolett (UV) härten.

Die Strahlung wird traditionell durch Quecksilberdampflampen, durch Excimer-Gasentladungslampen, mehr und mehr durch Leuchtdioden erzeugt. Man benötigt Photoinitiatoren, da das Ultraviolett die Acrylate nicht zur Polymerisation bringt. Die Photoinitiatoren absorbieren das Ultraviolett und geben die Energie als Reaktions-Anstoß an die Acrylate weiter. Sie tun es, indem sie z. B. zu Radikalen zerfallen, die ihrerseits die Doppelbindungen der Acrylate angreifen und die Vernetzung starten, es sind also Katalysatoren.

Dem wirtschaftlichen Vorteil stehen ein paar Nachteile gegenüber: Photoinitiatoren werden nicht mit vernetzt, bleiben also migrationsfähig. Sie riechen häufig durch Verunreinigungen unangenehm (Waschlaugengeruch der UV-Lacke). Die Härtung läuft in längeren Kaskaden und die Endvernetzung benötigt Zeit, sodass die Drucke aus der Maschine zwar schneidbar und falzbar herauskommen, der Prozess aber noch nicht abgeschlossen ist.

Härtungsdefizite treten eher im Film auf und nicht an der Oberfläche. Besonders dunkel pigmentierte Farben werden vom Ultraviolett nicht durchdrungen.

Die UV-Härtung findet sich in vielen Bereichen der Technik, nicht nur beim Papierdruck. In der Möbelindustrie werden u. a. mit Holzmaserung bedruckte Papierbahnen auf Spanplatten kaschiert und anschließend durch einen UV-härtbaren Lack abgedeckt. Es gibt eigens für die Bedruckung von CDs und DVDs, aber auch für Plastikkarten entwickelte UV-Offset-Druckmaschinen (wasserloser Offset). Auch beim großformatigen Tintenstrahldruck werden UV-Farben und Lacke in teilweise hohen Schichtdicken (z. B. 20 µm anstelle von 1 µm im Offset) verwendet.

Ein Nebeneffekt der Ultraviolett-Strahler ist die Wärmeentwicklung und das Entstehen von Ozon. Die mit Gasentladungslampen arbeitenden Strahler verwenden daher z. B. wellenlängenselektive Reflektoren und Filter, um nur die notwendigen Wellenlängen abzustrahlen.[8]

Verstärkte Vernetzung

In lösemittelhaltigen und wässrigen Druckfarben besteht gelegentlich ein Anspruch an eine besonders hohe Robustheit der Drucke. Beispiele sind bestimmte Flaschenetiketten und sterilisierbare Packungen für medizinische Artikel. Hier können zusätzliche Vernetzungskomponenten die Filmfestigkeiten erhöhen. In einer Art Polyurethan-Bildung werden Polyole im Bindemittel während der Farbtrocknung mit Polyisocyanaten vernetzt. Diese Härter-Komponenten können erst kurz vor dem Verdrucken der Farbe untergemischt werden, um vorzeitige Reaktionen zu vermeiden – es sind Zwei-Komponenten-Systeme.

Thermisch induzierte Polymerisation

In UV-härtenden Druckfarben starten Photoinitiatoren die Vernetzungsreaktionen durch die Bildung von Radikalen. Es gibt auch Stoffe, die ab einer bestimmten Temperatur von selbst in Radikale zerfallen und auf diese Weise als Kettenstarter verwendet werden können. Die Bindemittel entsprechen ganz denen der UV-Farben. Mit den Radikalbildnern ist es möglich, die Farben stabil zu verdrucken und auf dem Wege in die Auslage durch Erwärmen, z. B. mit Infrarot-Strahlern, die Starttemperatur der Radikalbildner zu erreichen. Dann härten die Druckbögen im Stapel nach der Offset-Druckmaschine aus. Diese Technik ist in der Kunststoff- und Gummiindustrie (Vulkanisieren) weit verbreitet.

Erstarren einer Schmelze

Substanzen in der Art eines Schmelzklebstoffes eignen sich auch als Bindemittel in einer Farbe oder einem Toner. Beispiele sind Puder- und Flüssigtoner im elektrofotografischen Druck (Laserdrucker, Indigo-Digitaldruckmaschine).[9]

Spezielle Tintenstrahldrucker verarbeiten wachsartige Farbmassen, die geschmolzen, aufgesprüht und dann abgekühlt werden.

Einzelnachweise

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien, 1. Auflage, Springer, Heidelberg 2000, ISBN 3-540-66941-8, S. 177.

- R.H. Leach and R.J. Pierce: The Printing Ink Manual, Fifth Edition, Blueprint 1993, ISBN 0-948905-81-6, S. 332.

- Helmut Teschner: Druck & Medien Technik. 12. Auflage. Fellbach 2005, ISBN 3-86522-384-2. S. 652.

- R.H. Leach and R.J. Pierce: The Printing Ink Manual, Fifth Edition, Blueprint 1993, ISBN 0-948905-81-6, S. 353.

- R.H. Leach and R.J. Pierce: The Printing Ink Manual, Fifth Edition, Blueprint 1993, ISBN 0-948905-81-6, S. 9.

- R.H. Leach und R.J. Pierce: The Printing Ink Manual, Fifth Edition, Blueprint 1993, ISBN 0-948905-81-6, S. 652.

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien, 1. Auflage, Springer, Heidelberg 2000, ISBN 3-540-66941-8, S. 182.

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien, 1. Auflage, Springer, Heidelberg 2000, ISBN 3-540-66941-8, S. 180.

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien, 1. Auflage, Springer, Heidelberg 2000, ISBN 3-540-66941-8, S. 719.