Flexodruck

Der Flexodruck ist ein direktes Hochdruckverfahren.

Es ist ein Rollenrotationsdruckverfahren, bei dem flexible Druckplatten, die aus Fotopolymer oder Gummi bestehen, und niedrigviskose Druckfarben verwendet werden. Als Hochdruckverfahren sind die erhabenen Stellen der Druckform bildtragend, während der Druckwerksaufbau einfach ist und dem des Tiefdruckverfahrens ähnelt. Zu Beginn wurden Anilinfarben eingesetzt, durch die der Flexodruck zu einem der qualitativ hochwertigen Druckverfahren wurde. Heute zeichnet er sich besonders durch seine vielseitigen Einsatzgebiete aus, denn im Flexodruck lassen sich viele Materialien bedrucken, die mit anderen Druckverfahren nicht oder nur eingeschränkt zu bedrucken sind.

Einsatzbereich

Haupteinsatzgebiet ist das Bedrucken von Verpackungsmitteln aus Kunststoff (wie PE, PET, PVC, PS, PP, PC, metallisierte Folie), Papier, Karton und Pappe. Die Bedruckbarkeit von Kunststofffolien wird durch Vorbehandlung des Bedruckstoffes (meist Coronabehandlung zur Verringerung der Oberflächenspannung durch Erhöhung der Polarität) und die Benetzungseigenschaften der dünnflüssigen Flexofarbe ermöglicht. Weitere Einsatzmöglichkeiten sind Klebefolien, Isolationspapier, Getränkeverpackungen, Servietten, Durchschreibesätze, Tapeten und Latexballons. Der Zeitungsflexodruck stellt ein weiteres Einsatzgebiet dar. In den USA, Italien und Großbritannien werden Zeitungen im Flexodruck hergestellt. Das auf dem Weltmarkt dominante Zeitungsdruckverfahren ist jedoch der Rollenoffset.

Der Druckwerksaufbau

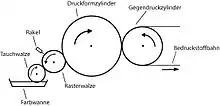

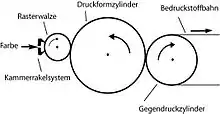

Generell beinhaltet das Flexodruckwerk eine Rasterwalze, über welche die Druckform eingefärbt wird, einen Druckzylinder, auch Formatzylinder genannt, auf dem die Druckform befestigt ist, und einen Gegendruckzylinder, der den Bedruckstoff führt. Abweichungen in der Bauweise entstehen durch verschiedene Methoden, die Rasterwalze einzufärben. Unterschieden werden hierbei Tauchwalzendruckwerk (veraltet) und Kammerrakeldruckwerk.

Das Tauchwalzendruckwerk

Beim Tauchwalzendruckwerk wird über die Tauchwalze Farbe an die Rasterwalze abgegeben. Die überschüssige Farbe kann mit Hilfe eines Rakelmessers, welches steil gegen die Rasterwalze steht, abgestreift werden. Die Rasterwalze hat ein offenes oder geschlossenes Rakelsystem.

Das Kammerrakelsystem

Beim Kammerrakelsystem oder offenem Rakelsystem wird ebenfalls die überschüssige Druckfarbe mit einem Rakelmesser von der Rasterwalzenoberfläche abgestreift. Bei diesem Verfahren wird jedoch die Farbe in eine Kammer gepumpt, welche dicht mit Luftdruck an die Rasterwalze drückt und die Rakelmesser enthält. Rakelmesser bestehen üblicherweise aus Stahl, Varianten sind Kunststoffrakel und keramikbeschichtete Stahlrakel.

Druckform

Man unterscheidet zwischen zwei Arten von Druckformen: mittels Lasergravur hergestellte Gummiklischees und Fotopolymerplatten aus UV-empfindlichem Kunststoff. Letztere werden durch Belichtung der druckenden und anschließendem Auswaschen der nicht druckenden Elemente hergestellt. Die Druckform, mit der neben Strich und Text auch Halbtöne durch Rasterung simuliert werden können, wird nach ihrer Herstellung auf den Druckzylinder gespannt. Zur Montage werden Klebefolien verwendet, die durch ihre Kompressibilitätseigenschaften die Farbübertragung wesentlich beeinflussen. Während sich inkompressible Folien für den Druck von Volltonflächen eignen, sind kompressible Folien vorteilhaft für den Rasterdruck. Nicht nur die Eigenschaften der Klebefolien, sondern auch die Plattenstärken selbst beeinflussen den Druckprozess. In der Regel werden dünne Plattenstärken für Rasterdruck und dicke für Flächendruck verwendet. Für dicke Substrate (beispielsweise Wellpappe) werden auch dicke Platten verwendet, da diese Dickenänderungen des Bedruckstoffs kompensieren können. Sowohl aus Gummi als auch mittlerweile aus Fotopolymer können in speziellen Herstellungsprozessen spalt- und nahtlose Druckformen für den Endlosdruck hergestellt werden.

Die Rasterwalze

Die Rasterwalze dient der Farbdosierung. Ihre Oberfläche besteht entweder aus Chrom oder Keramik (am gängigsten) und wird mittels Moulette, YAG- oder CO2-Laser graviert. Gängig je nach Verwendungszweck sind Gravuren von 60 bis 500 Näpfchen pro Zentimeter. Ist die Rasterwalzenrasterung zu grob, kann dies zum unerwünschten Zulaufen (Verschmutzen) von kleinsten Rasterpunkten führen. In den durch die Gravur entstandenen Näpfchen wird im Druckprozess die Farbe gespeichert. Die Näpfchen werden anschließend teilweise auf der Druckform entleert. Es verbleibt immer mindestens die Hälfte der Farbe als Rest im Näpfchen. Einfluss auf das übertragbare Farbvolumen haben Näpfchengeometrie und Steganteil. Die Näpfchen der Rasterwalze werden in der Regel orthogonal oder hexagonal angeordnet. Alternativ gibt es auch liniengravierte Rasterwalzen. Diese werden jedoch nicht im Flexodruck, sondern in Leimwerken oder Kurzfarbwerken des Offsetdrucks verwendet.

Die Druckfarbe

Entsprechend der großen Bandbreite an Bedruckstoffen wird im Flexodruck auch eine Vielfalt an niedrigviskosen Farben verwendet. Diese lassen sich untergliedern in lösemittelbasierte, wasserbasierte und UV-härtende Farben. Eine besondere Form der Lösemittelfarben stellen die Zwei-Komponenten-Farben dar.

Die Farbemulsionen unterscheiden sich erheblich von den im Offsetdruck verwendeten Farben. Das ist bedeutsam für das Recycling von Altpapier und das Deinking.

Lösemittel- und wasserbasierte Farben

Diese Farben setzen sich zusammen aus

- Lösemittel (Ethanol oder Wasser in wasserbasierten Farben) zur Regulierung der Viskosität,

- Farbpigmenten,

- Bindemittel (lösliche Harze oder Acrylate zur Fixierung der Pigmente),

- und Additiven (Wachse für Scheuerfestigkeit, Flexibilität und Gleitverhalten des Farbfilms oder Verschnitt zur Korrektur von Farbton und Farbstärke).

Solche Farben trocknen physikalisch durch Austreiben der Lösemittel beziehungsweise Verdunsten der Wasseranteile. Dieser Verdunstungsvorgang wird in Trocknungskästen hinter den Farbwerken durch Gebläse gefördert. Unterstützend können IR-Strahlungsaggregate eingesetzt werden. Da Lösemittel und ihre Dämpfe entflammbar sind, müssen diese in einem abgeschlossenen Luftkreislauf abgesaugt werden. Bei der Verwendung von wasserbasierten Druckfarben hingegen müssen bei lang andauernden Druckaufträgen die Viskosität und der pH-Wert kontrolliert und reguliert werden.

Zwei-Komponenten-Farben

Beim Bedrucken von Folien kann, meist zur Grundierung, eine spezielle Zwei-Komponenten-Farbe verwendet werden. Zusätzlich zur lösemittelhaltigen Druckfarbe werden den Systemen Härter beigemischt, die mit dem Bindemittel der Farbe eine länger dauernde chemische Reaktion eingehen. Die Farbe trocknet zunächst normal durch Verdunstung der Lösemittel, während der vollständige Aushärtungsprozess einige Tage dauern kann. Die Vorteile gegenüber normalen Farben auf diesen Bedruckstoffen sind höhere Siegelbeständigkeit, Kratzfestigkeit und bessere Haftungseigenschaften.

UV-Farben

UV-Farben bestehen neben einem hohen Anteil an Bindemittel aus Farbpigmenten, Additiven und Fotoinitiatoren. Sie trocknen in einem photochemischen Prozess, durch Fotoinitiatoren wird unter Einwirkung von UV-Strahlung ein Aushärten der enthaltenen Bindemittel ausgelöst. Bereits unmittelbar hinter dem Farbwerk und dem Lauf durch den Strahler ist die Farbe fast vollständig fixiert. Bei der Handhabung von UV-Farben gilt es, direkten Hautkontakt zu vermeiden, da sie Hautreizungen und Allergien hervorrufen können. Außerdem müssen die Strahlungseinheiten vollkommen abgeschottet sein, da direkter Kontakt mit der UV-Strahlung Veränderungen der Hautzellen (insbesondere im Auge) verursacht.

Der Maschinenaufbau

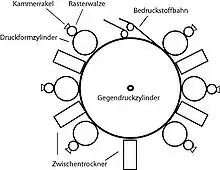

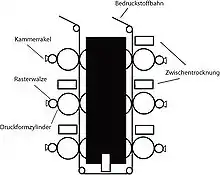

Heutige Flexodruckmaschinen haben in der Regel zwischen vier und zehn Druckwerke. Diese werden in Reihenbauweise, Satellitenbauweise (Zentralzylinder) oder Mehrzylinderkompaktbauweise angeordnet. Im Gegensatz zu den beiden Alternativen besitzt die Satellitenbauweise nur einen zentralen Gegendruckzylinder, um den die einzelnen Werke angeordnet sind. Da die Materialbahn während des kompletten Druckvorgangs auf dem Gegendruckzylinder gehalten wird, erzielt dieser Maschinentyp die größtmögliche Registergenauigkeit und höchste Produktionsgeschwindigkeit, es sind bis zu 800 m/min möglich.[1] Ein zusätzlicher Vorteil gegenüber der Reihenbauweise liegt in dem geringen Platzbedarf. Nachteilig ist die erschwerte Zugänglichkeit der einzelnen Druckwerke. Bei allen Bauweisen befinden sich nach jedem Druckwerk Trocknungseinrichtungen. Während die Materialbahn der Reihenbauweise umgelenkt und somit der Trocknungsweg verlängert werden kann, ist dies in der Satellitenbauweise nicht möglich. Der kurze Weg und die hohe Produktionsgeschwindigkeit ermöglichen keine vollständige Trocknung zwischen den Druckwerken. Weitere notwendige Maschinenbestandteile sind Ab- und Aufwickler, Farbpumpen und Bahnkantensteuerungen. Darüber hinaus gibt es Möglichkeiten, Zusatzaggregate wie Schneid- oder Stanzwerk, Lackierwerk, Koronabehandlungsanlage sowie Mess- und Beobachtungssysteme zu integrieren.

Die größten Flexodruckmaschinen sind Zeitungsflexodruckmaschinen. In Italien stehen Zentralzylinder-Maschinen, doppelt breit mit einer Kapazität von bis zu 96 Seiten 4/4farbig. Die derzeit größte Zeitungsflexodruckmaschine steht in London. Sie besteht aus acht Rotationen mit insgesamt 320 Druckstellen.[2]

Merkmale

Ebenso wie Drucke, die im Hochdruckverfahren hergestellt werden, können Drucke des Flexodrucks Quetschränder aufweisen. Diese treten bei zu hoher Pressung in der Druckzone unter Verwendung von Fotopolymerplatten auf. Meist wird dieser Störfaktor durch eine Tonwertzunahme begleitet. Ist die Pressung zwischen Druckzylinder und Gegendruckzylinder hingegen zu gering, besteht die Gefahr der Bläschenbildung zwischen Druckform und Substrat, welche zu ungleichmäßigen Benetzung des Bedruckstoffes mit Farbe führen. Im Gegensatz zu anderen Hochdruckverfahren lassen sich beim Flexodruck keine Schattierungen erkennen.

Beim Zeitungsflexodruck werden dünnflüssige, farbintensive, wasserbasierende Farben verwendet. Es entsteht ein abriebfesterer und geruchsärmerer Druck als beim Coldset. Der Zeitungsleser hat nach der Lektüre keine Druckerschwärze an den Fingern wie im Offset.

Geschichte und Entwicklung

| Mitte 19. Jahrhundert | erste Verwendung von Anilinfarben im Tapetendruck |

| 1907 | Erstes deutsches Patent zum Anilindruckverfahren durch Carl Holweg. Anilindruckwerke wurden zunächst als Vorschaltwerke an Beutelmaschinen verwendet |

| 1912 | Nach Holweg stellen die Firmen Windmöller & Hölscher und Strachan & Henshaw eigene Maschinenkonstruktionen von Anilindruckwerken vor |

| 1924 | Erste Verbreitung von Anilindruckwerken in den USA |

| 1930–1940 | Weiterentwicklung der Anilindruckfarben (Opazität, Weißpigmente, Metallpigmente), erste Wasserfarben, Einführung der Rasterwalze, Stabilisierung der Druckformherstellung |

| 1952 | Umbenennung des Anilindruckes in Flexodruck zur Beseitigung des Negativimages (Anilinfarbe galt fälschlicherweise als schädlich) |

| 1950–1960 | Neue Bedruckstoffe: Vorpräparierte Kunststoffe und saugfähige Materialien |

| 1960–1970 | Verbesserung des Bahnlaufs |

| 1970–1980 | Verbesserung der Farbrezepturen zur Wiedergabe von Halbtönen |

| 1980–1990 | Flexodruck mit Wasserfarben setzt sich in den USA, GB und IT im Zeitungsdruck durch, Einführung des Kammerrakelsystems |

Literatur

- Karl-Heinz Meyer: Technik des Flexodrucks. 5. Auflage, Rek & Thomas Medien, St. Gallen 2006, ISBN 3-905330-17-2.

- Hubert Blana: Die Herstellung. K.G. Saur Verlag, München 1998, ISBN 3-598-20067-6.

- Eckhard Bremenfeld, Ralf Kapalla, Holger Knapp: Fachwissen Zeitungs- und Zeitschriftenverlage. Leitfaden für Verlagsberufe und Quereinsteiger. 4. Auflage, Springer-VDI-Verlag, Düsseldorf 2001. ISBN 3-935065-03-5.

- Helmut Hiller, Stephan Füssel: Wörterbuch des Buches. 6. Auflage, Vittorio Klostermann, Frankfurt am Main 2002, ISBN 3-465-03220-9.

- Helmut Kipphan: Handbuch der Printmedien. 1. Auflage, Springer Verlag, Heidelberg 2000, ISBN 3-540-66941-8.

- David Bann: Die moderne Druckproduktion: Der umfassende Ratgeber für Design, Layout, Materialkunde und Einkauf im Digitaldruck, Print on Demand, sowie traditionelle Druckverfahren inklusive Weiterverarbeitung (Originaltitel: The All New Print Production Handbook, übersetzt von Martin Arz). 2. Auflage, Stiebner, München 2011, ISBN 978-3-8307-1406-4.

Fachzeitschriften

Weblinks

Einzelnachweise

- Windmöller & Hölscher KG: Die W&H Vistaflex C. Stand Mai 2012.

- Die KBA Flexo-Courier. Website der Koenig & Bauer AG (Memento vom 2. März 2010 im Internet Archive).