Polyurethandispersion

Eine Polyurethandispersion, international auch als PUD (polyurethane dispersion) bezeichnet, ist ein fließfähiges Zweiphasensystem, bestehend aus Wasser und einem Polymer, d. h. einem dispergierten Kunststoff, der zu der Klasse der Polyurethane gehört, sowie gegebenenfalls weiteren Komponenten.

Polyurethandispersionen werden vorzugsweise im Bereich von Beschichtungen als Filmbildner bzw. Bindemittel einschließlich Klebstoffe eingesetzt, aber auch zur Herstellung anderer technischer Produkte. Weil die Polyurethandispersionen als umweltfreundliche Alternative zu lösemittelhaltigen Bindemitteln angesehen werden, haben diese eine zunehmende Bedeutung in der verarbeitenden Industrie gewonnen.

Eigenschaften und Charakteristik der Dispersion

Die allgemeinen Vorteile von Polyurethankunststoffen liegen in der Flexibilität bei tiefen Temperaturen, in herausragenden, zum Teil wählbaren mechanischen Eigenschaften, Beständigkeiten gegenüber bestimmten Chemikalien und je nach Aufbau, guten bis sehr guten Witterungsbeständigkeiten.

Genereller Aufbau

Um ausreichende Eigenschaften zu erzielen, werden jedoch hohe Molmassen der Polymere erforderlich. Eine Dispersion hat den Vorteil, dass auch bei sehr hohen Molmassen die Viskosität nur durch die Teilchengröße des dispergierten Kunststoffes und dessen Volumenanteils in der Dispersion bestimmt wird. Daher sind diese Systeme in Beschichtungen den echten Lösungen von Polyurethanen in organischen Lösemitteln hinsichtlich Umweltschutzes, d. h. Lösemittelemission und Auftragseffizienz überlegen. Aus diesem Grund haben die Polyurethandispersionen in den letzten zwei bis drei Jahrzehnten mit zunehmenden Anforderungen an umweltfreundliche Prozessen in der verarbeitenden Industrie einen hohen Stellenwert erlangt.

Fälschlicherweise werden Polyurethandispersionen gerade im englischen Sprachraum als polyurethane emulsions oder PU emulsions bezeichnet. Es handelt sich aber weder um eine Emulsion noch um das Herstellverfahren der Polymer-Emulsionspolymerisation. Letztere bringt eine relativ einheitliche Zusammensetzung hinsichtlich der Größe der entstandenen Teilchen des Kunststoffes hervor, während die Polyurethandispersion in einem Polymer-Additionsverfahren hergestellt wird und gewöhnlich eine recht breite Verteilung unterschiedlicher Teilchengrößen aufweist.

Die Polyurethanteilchen einer stabilen Dispersion sind kugelförmig und liegen in einem Größenbereich zwischen etwa 30 nm und 1000 nm, wodurch sie ein milchig weißes (manchmal gelbliches) Aussehen bewirken. Die Größenverteilung kann sowohl ein Maximum (monomodal) als auch zwei Maxima (bimodal) aufweisen. Unterhalb 50 nm Teilchengröße erscheint die Dispersion zunehmend transparent, oberhalb 1000 nm neigen die Teilchen zum Absetzen und die Dispersion ist nicht lagerfähig.

Der Gewichtsanteil des Kunststoffes (Festkörpergehalt) in handelsüblichen Polyurethandispersionen beträgt typischerweise 30 % bis 50 %, gelegentlich sogar 60 %.[1] Dispersionen mit solch hohem Festkörperanteil haben Vorteile hinsichtlich des Transports und der Lagerung, der erzielbaren Trockenfilmstärken in einem Auftrag und der effektiven Trocknung pro Massenanteil, da weniger Energie zur Verdampfung des Wassers aufgewendet werden muss. Polyurethandispersionen mit hohen Anteilen an Festkörpern weisen somit ökologische Vorteile auf und gewinnen zunehmend an Bedeutung. Allerdings sind diese nicht einfach herzustellen und nicht in jeder Zusammensetzung möglich.[2]

Stabilisierung

Polyurethane haben eine Dichte je nach Zusammensetzung von etwa 1,1 g/ml und sind somit schwerer als Wasser. Die Tendenz zur Sedimentation und auch zur Koagulation wird zum einen verhindert durch gegenseitige Abstoßung der Teilchen, z. B. durch ionische Gruppen, und durch die Viskosität des flüssigen Mediums. Grobteilige Dispersionen enthalten daher oft Verdickungsmittel und Emulgatoren in der wässrigen Phase, die das Absetzen der Teilchen entsprechend verlangsamen und eine ausreichende Lagerstabilität bewirken. Eine nicht-ionische Stabilisierung wird durch den Einbau von hydrophilen Polyethylenoxidketten in das Polymer oder als endständige Gruppen erreicht; eine ionische Stabilisierung kann durch Einbau von anionischen Gruppen wie Carboxy oder Sulfonat oder kationischer wie aminischer Gruppen geschehen. Es wird daher zwischen nicht-ionischen, anionischen und kationischen Polyurethandispersionen unterschieden.

Colöser

Neben Wasser enthalten Polyurethandispersionen in einigen Fällen wasserverdünnbare, gewöhnlich hochsiedende organische Lösemittel (Colöser), häufig N-Methylpyrrolidon (NMP), aber auch Glycolether in der Größenordnung von 5 bis 15 Gewichtsprozent. Der Anteil ist zum einen häufig herstellbedingt, zu anderen ermöglicht der Colöser aber auch die Filmbildung von harten Polyurethanen bei Raumtemperatur durch Anlösen der Oberflächen der Dispersionsteilchen nach Verdampfen des Wassers und anschließender Verschmelzung zu einem Film (Koaleszenz). Der Colöser verdampft auch ohne weitere Temperaturbehandlung nach und nach, wobei der Film zunehmend härter wird und seine Endfestigkeit erreicht. Die Colöser tragen somit zur Emission organischer Anteile (VOC) bei und sind daher weniger erwünscht. Auch gibt es je nach Gehalt gesundheitliche und sicherheitstechnische Aspekte, die Vorsichtsmaßnahmen beim Umgang mit colöserhaltigen Polyurethandispersionen notwendig machen. Für den eingesetzten Colöser NMP wurde im Jahr 2010 die Kennzeichnung für Zubereitungen verschärft, so dass Dispersionen, die ≥5 % NMP enthalten, heute als reproduktionstoxisch Cat. 1B (H360D) eingestuft werden.[3] Das hat die Hersteller dazu veranlasst, NMP als Colöser weitgehend zu vermeiden oder auf einen Gehalt von <5 % zu senken, sofern dies technisch möglich ist. Als Alternative zu NMP wird von einigen Anbietern das weniger bekannte N-Ethyl-2-pyrrolidon (NEP) eingesetzt. Polyurethandispersionen ohne Colöser können aber gegenüber solchen mit Colösern vergleichbare lacktechnische Eigenschaften erzielen.[4]

Zusammensetzung

Damit die gewünschten hohen Molmassen erzeugt werden können, werden vorzugsweise die Polyurethanpolymere linear aufgebaut, d. h. mit möglichst wenig Verzweigungen. Andernfalls würden schon in der Aufbauphase des Polymers Gelteilchen erzeugt werden, die der späteren Filmbildung bei der Anwendung hinderlich sind.

Die Grundbausteine bestehen daher aus bifunktionellen Untereinheiten und sind damit weitgehend identisch mit den üblichen Komponenten, aus denen Polyurethane aufgebaut sind, d. h. Isocyanate, Polyole und Polyamine.

Abhängig vom eingesetzten Isocyanat unterscheidet man daher zwischen aliphatischen und aromatischen Polyurethandispersionen. Letztere sind preisgünstiger, haben aber den Nachteil der Vergilbung durch Lichteinwirkung mit Ausnahme von Tetramethylxylylendiisocyanat (TMXDI). Der Anteil an eingebautem Isocyanat in einer Polyurethandispersion beträgt etwa 8 bis 12 %.

Die Polyole bilden den größten Massenanteil am Polyurethan und werden allgemein als Weichsegmente bezeichnet. Durch die Auswahl eines Polyols mit entsprechend niedriger Glasübergangstemperatur kann ein Polyurethan erzeugt werden mit entsprechender Tieftemperaturflexibilität. Auch hier kommen möglichst linear aufgebaute Moleküle zum Einsatz, die endständig zwei oder mehr Hydroxygruppen aufweisen. Von Bedeutung sind auch oxidativ härtende, Fettsäure-modifizierte Polyester. Diese ermöglichen nicht nur eine gute Pigmentbenetzung in Lackformulierungen, sondern auch die nachträgliche Vernetzung der getrockneten Filme zu harten Lackschichten. Die daraus resultierenden Polyurethandispersionen werden aufgrund der Herkunft der Polyester auch wässrige Urethan-Alkyde genannt. Kristallisierende Polyester kommen für thermoaktivierbare Klebstoffe in Betracht. Mit Polyethylenoxidbausteinen lässt sich eine permanente Hydrophilie des Polyurethans erzeugen, welche eine verbesserte Wasserdampfdurchlässigkeit der Filme ergibt. Polycarbonatdiole sind geeignete Bausteine für extrem schlagzähes Verhalten, Kratz- und Bewitterungsbeständigkeit und sind daher für Finishe von Kunststoff-, Leder- und Textilbeschichtungen von Bedeutung. Ether-stabilisierte Dispersionen neigen zur Koagulation bei höheren Temperaturen, während ionisch hydrophilierte Dispersionen stabiler sind, aber dafür bei Elektrolytzusatz leichter koagulieren. Daher enthalten Polyurethandispersionen meistens beide Komponenten für eine ausgewogene Stabilität.

Kettenverlängerer

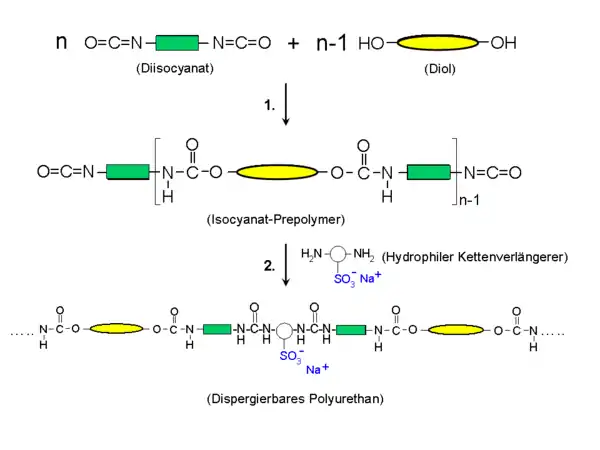

Der Aufbau des Polymers verläuft häufig in zwei Schritten: zunächst wird ein wenig verzweigtes Prepolymer aus den Diisocyanaten und den Polyolen hergestellt. Durch einen Überschuss an Diisocyanat weisen die Prepolymere als endständige Gruppen Isocyanate auf. Im zweiten Schritt werden die Prepolymere über kurzkettige Diole und/oder Diamine miteinander zu langkettigen Molekülen verbunden, häufig schon in Gegenwart von Wasser bei bestimmten Verfahren während der Dispergierung. Der Zusammenhang zwischen erzeugter Molmasse, Kettenverlänger und Reaktion mit Wasser findet sich in der Literatur.[5]

Funktionalisierungen

Über die Kettenverlängerer lassen sich ionische Gruppen in das Polymer einbauen, um dieses als in Wasser dispergiertes Teilchen zu stabilisieren. Ein typischer Vertreter ist Dimethylolpropionsäure (DMPS, engl. DMPA) für Carboxy-Funktionalität und Diolsulfonate für seitenständige Sulfonsäuregruppen für anionische Polyurethandispersionen. Letztere sind weit verbreitet. Der Aufbau eines anionischen Polyurethans ist schematisch im nachfolgenden Diagramm dargestellt. Im ersten Schritt wird aus den zuvor genannten Isocyanaten und Polyolen ein Prepolymer erzeugt. Über die Kettenverlängerung wird im zweiten Schritt eine hydrophile Gruppe eingefügt, am Beispiel eines Diamins mit seitenständiger Sulfonatgruppe (Natriumsalz). Das erhaltene Polymer ist permanent hydrophil und lässt sich im geeigneten Verfahren leicht dispergieren.

Zur Herstellung kationischer Dispersionen werden quartäre Aminofunktionen eingebaut, z. B. über Methyldiethanolamin. Die Feinteiligkeit einer Dispersion lässt sich vorrangig durch die Anzahl dieser hydrophilen Gruppen steuern. Es sind vielfältige, kaum aufzählbare Variationen möglich, um funktionelle Gruppen einzubauen. Die Einführung von endständigen, blockierten Isocyanaten ist bedeutend für hitzeaktivierbare Vernetzungsreaktionen, aber auch Epoxygruppen- und Silan-modifizierte Polyurethane sind von Bedeutung, ebenso wie seitenständige Hydroxygruppen für die Vernetzung durch andere reaktive Agentien, wie sie in Beschichtungsformulierungen eingesetzt werden.

Die zuvor genannten Bausteine lassen sich praktisch frei kombinieren. Dadurch ist eine enorme Anzahl an Polyurethandispersionen mit unterschiedlichsten Eigenschaften möglich. Das erklärt auch die Vielzahl der Produkte verschiedener Hersteller und Anwendungen. Entsprechend umfangreich sind die weltweit veröffentlichten Patentschriften. Wegen der komplexen Zusammenhänge enthalten Patentschriften oft ausführliche Beschreibungen des Stands der Technik, die für den Leser recht nützlich sind.[6] Struktur-Eigenschaftsbeziehung und Syntheseschritte zur Herstellung von Polyurethanen sind auch für die entsprechenden Dispersionen gültig und in der Literatur umfassend beschrieben.[7]

Herstellung

Die Dispergierung in Wasser erfordert hohe Scherkräfte, um entsprechend feinteilige Dispersionen zu erhalten. Ein Problem sind die hohen Viskositäten des Isocyanat-Prepolymers. Nach der Kettenverlängerung sind die Polyurethane deshalb praktisch nicht mehr dispergierbar. Daher gibt zwei prinzipielle Möglichkeiten: a) das Prepolymer wird direkt in Wasser und Kettenverlängerer unter hohen Scherkräften dispergiert und die Kettenverlängerung findet in Gegenwart der wässrigen Phase, jedoch in den dispergierten Teilchen statt, wobei neben der gewünschten Umsetzung auch die Reaktion von Wasser mit den Isocyanatgruppen zur Kettenverlängerung beiträgt. Zur Senkung der Viskosität des Prepolymers wird dieses zur Dispergierung erhitzt oder es werden die genannten Colöser eingesetzt, die jedoch in der fertigen Dispersion verbleiben. Es gibt mehrere Variationen, wie z. B. der Schmelz-Dispergier-Prozess oder das Prepolymer-Misch-Verfahren. Letzteres ist auch als kontinuierlicher Prozess durchführbar. b) Das vollständige Polyurethanmolekül wird in einem mit Wasser mischbaren, niedrig siedenden Lösemittel aufgebaut. Die Lösung wird mit Wasser zusammen dispergiert, und das Lösemittel wird schließlich so gut wie vollständig abdestilliert. Als Lösemittel der Wahl hat sich Aceton etabliert, daher wird dieser Prozess Acetonprozess genannt. Der Vorteil dieses Verfahrens liegt bei einer hohen Variabilität der Einsatzstoffe und exzellenten, feinteiligen Qualitäten sowie der Freiheit von organischen Lösemitteln. Nachteilig ist die geringere Kesselausnutzung im Vergleich zu den anderen Verfahren und der erhöhte Aufwand der Acetonrückgewinnung. Alternativ zu Aceton verwenden einige Hersteller 2-Butanon (MEK). Zu den Herstellverfahren und deren Varianten gibt es umfangreiche Literatur.[8]

Anwendungen

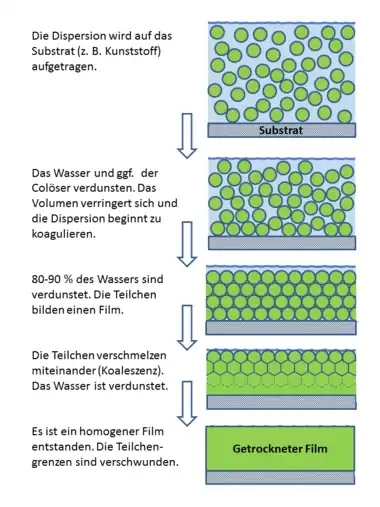

Typische Anwendungen sind flächige Applikationen, damit das Wasser und gegebenenfalls Colöser verdampfen können und einen Polyurethanfilm zurücklassen. Die Trocknung der Filme kann bei Raumtemperatur geschehen, aber auch bei erhöhten Temperaturen, wenn es das Substrat zulässt. Sobald sich die Teilchen berühren, wenn genügend Wasser verdunstet ist, ist der Vorgang nicht mehr umkehrbar (Verfilmung). In den Lücken zwischen den Teilchen entstehen hohe Kapillarkräfte, so dass diese ihre Phasengrenzen verlieren, miteinander verschmelzen (Koaleszenz) und nach vollständiger Trocknung einen homogenen Film bilden. Eingesetzte Colöser unterstützen die Koaleszenz und verbleiben häufig noch längere Zeit im Film, wenn bei Raumtemperatur getrocknet wird. Der Colöser wirkt in diesem Fall wie ein Weichmacher und erst nach einiger Zeit erreichen die Filme ihre Endhärte.

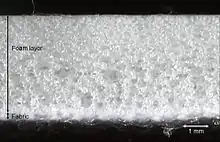

Die Tendenz zur Schaum- und Hautbildung wirkt oft störend bei Transport und Abfüllung der Dispersionen. Eine Besonderheit ist die gezielte Erzeugung von Schäumen durch mechanisches Aufrühren zu so genannten Schlagschäumen. In Bereichen, die von Regulierungen der Emissionen an organischen Verbindungen (VOC) betroffen sind, haben wässrige Polyurethandispersionen ehemalige lösemittelhaltige Systeme zu großem Anteil verdrängt oder bereits Besitzstand gehabt, z. B. Industrie- und Automobillackierungen, insbesondere bei Grundierungen, Kunststoff-, Textil- und Lederbeschichtungen, Oberflächenleimungsmittel für Papier, Glasfaserschlichten, aber auch Koagulationsverfahren zur Herstellung von medizinischen Handschuhen sowie Klebstoffe im Bereich der Schuh-, Automobil- und Möbelfertigung. In vielen Fällen der Anwendungen auf textilen Trägern oder bei Klebstoffen werden den Polyurethandispersionen kurz vor der Applikation Vernetzer wie z. B. wasserverdünnbare Polyisocyanate in Mengen von 2 bis 5 % zugesetzt, um die Haftung an das Substrat und die Beständigkeiten zu verbessern.[9][10]

Ökologische Aspekte

Die stationäre, industrielle Verarbeitung von Lacken und Beschichtungsstoffen im europäischen Raum unterliegt seit dem Jahr 2010 der VOC Richtlinie zur Begrenzung von Emissionen flüchtiger organischer Verbindungen, in vollem Umfang, sofern die gewählte Anwendung in der Richtlinie beschrieben ist.[11] In vielen Fällen sind Grenzwerte von 50 mg organischer Kohlenstoff-Konzentration pro m³ Abluft einzuhalten. Daher ist ein Einsatz von Dispersionen, und somit auch von Polyurethandispersionen, mit sehr geringem oder keinem Anteil an Colöser in Lacken und Beschichtungen zu bevorzugen, wenn keine weitere Abluftbehandlung vorgesehen ist. Aus technischen Gründen ist es in Einzelfällen schwierig, von Lösemittelsystemen auf wässrige Formulierungen umzusteigen, insbesondere wenn Sicherheitsaspekte zu beachten sind und noch wenig Erfahrung mit neuen Systemen vorliegen.[12]

Polyurethandispersionen im Vergleich zu Polyurethanlösungen in organischen Lösungsmitteln haben den Nachteil, dass bei der Trocknung etwa 6- bis 7-mal mehr Verdampfungswärme für das Wasser aufgewendet werden muss als für übliche Lösungsmittel. Der Trocknungsvorgang allein ist somit für die Polyurethandispersionen energetisch ungünstiger. Betrachtet man aber die Bildung von Treibhausgasen über den gesamten Prozess als Carbon Footprint, so stellen sich die Polyurethandispersionen gegenüber den Polyurethanlösungen als günstiger heraus, da einmal die Lösemittel selbst Energie zu ihrer Herstellung verbraucht haben und nach Trocknung entweder direkt verbrannt werden, z. B. in einer thermischen Nachverbrennungsanlage (TNV), oder in die Atmosphäre gelangen und dort schließlich oxidiert werden. Daher wird der Kohlenstoff in den Lösungsmitteln letztendlich zu Kohlendioxid umgewandelt. Für industrielle Prozesse wird bei der Carbon Footprint-Betrachtung davon ausgegangen, dass Lösungsmittel in den Beschichtungsformulierungen verbrannt werden.[13]

Literatur

- Günter Oertel (Hrsg.): Polyurethane Handbook. 2. Auflage, Hanser Publishers 1993, ISBN 3-446-17198-3.

Einzelnachweise

- T. Michaelis, H. Casselmann, (2009), European Coatings Journal, 2, 38–41.

- Patent EP1387859: Polyurethan-polyharnstoff dispersionen als beschichtungsmittel. Veröffentlicht am 14. Juli 2010, Erfinder: Detlev-Ingo Schütze, Jürgen Urban, Tillmann Hassel, Gerald Kurek, Thorsten Rische.

- Eintrag zu N-Methyl-2-pyrrolidon in der GESTIS-Stoffdatenbank des IFA, abgerufen am 10. November 2015. (JavaScript erforderlich)

- A. Nasta et al., (2011), European Coatings Journal 07/08, 26–31.

- Young-Kuk Jhon et al. (2001): Chain extension study of aqueous polyurethane dispersions. Colloids and Surfaces A: Physicochemical and Engineering Aspects 179(1), 71–78. doi:10.1016/S0927-7757(00)00714-7

- Patentanmeldung WO9900198A1: Moulded screen panel and apparatus and method of manufacture. Angemeldet am 24. Juni 1998, veröffentlicht am 7. Januar 1999, Anmelder: Lettela Pty Ltd, Erfinder: Raymod Maxwell Woodgate.

- Martin E. Rogers und Timothy E. Long: Synthetic Methods in Step-Growth Polymers, Chapter Polyurethanes and Polyureas, John Wiley & Sons, 2003, ISBN 0-471-38769-X.

- James W. Rosthauser, Klaus Nachtkamp: Waterborne Polyurethanes. In: Journal of Coated Fabrics. Band 16, Nr. 1, 1986, S. 39–79, doi:10.1177/152808378601600103.

- Ulrich Meier-Westhues, Polyurethane /Lacke, Kleb- und Dichtstoffe, Vincentz Network GmbH & Co. KG Verlag Hannover, 2. Auflage (2007), ISBN 3-86630-896-5

- Dr. Lothar Thiele, Polyurethanklebstoffe im industriellen Einsatz – eine Standortbestimmung, Henkel KGaA 2007, ISBN 978-3-923324-19-4.

- VOC Solvents Emissions Directive. In: europa.eu. Europäische Kommission, 20. April 2016, abgerufen am 16. November 2017 (englisch).

- PFI-Studie zur Reduzierung von VOC bei der Herstellung von Bergschuhen (Seite nicht mehr abrufbar, Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis. (PDF; 1,1 MB).

- DSM-Studie zu Carbon Footprints verschiedener Lacksysteme (Memento des Originals vom 22. Februar 2014 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. (PDF; 2,1 MB) Abgerufen am 8. Dezember 2012.