Textilbeschichtung

Als Textilbeschichtung wird der Auftrag einer sichtbaren Kunststoffschicht auf einen textilen Untergrund (Trägermaterial) bezeichnet. Ziel dieses Verfahrens ist eine Veränderung der physikalischen Eigenschaften des Trägermaterials, beispielsweise zu nennen sind Wasserdichtheit, mechanische Festigkeit, Chemikalienbeständigkeit, Lichtechtheit, Abriebfestigkeit, Gas- und Feuchtigkeitsdurchlässigkeit, Design, Aussehen, Haptik, Oberflächengestaltung und Volumengebung. Die Textilbeschichtung ist ein Unterbegriff der Textilveredelung.

Die Textilbeschichtung unterscheidet sich von der sogenannten Textilausrüstung, dass Letztere zwar die physikalischen Eigenschaften, jedoch nicht den visuellen Eindruck des Trägermaterials verändert, beispielsweise durch Imprägnierung mit wasserabweisenden Chemikalien. Eine Textilausrüstung umhüllt nur die einzelnen Fasern, wobei die Poren der Textilien gewöhnlich nicht geschlossen werden und eine Gasdurchlässigkeit erhalten bleibt.

Anwendungen

Die Einsatzgebiete der Textilbeschichtung sind sehr vielfältig und umfassen fast alle Lebensbereiche. Häufig anzutreffende Produkte sind medizinische Artikel wie Pflastermaterial und abwaschbare Bezüge, mikroporöse Membranen, Kunstleder aller Art, LKW-Planen, Zelte, Markisen, Regenbekleidung, Sportbekleidung und -artikel, modische Artikel, Heimtextilien, Militärbekleidung und -ausrüstung, Transportbänder, Filtermembranen im industriellen Bereich und eine Vielzahl technischer Produkte.

Verfahren

Die Beschichtung kann als Feststoff oder Flüssigkeit aufgetragen werden. Im ersten Fall werden vorgefertigte Folien, auch Schaumfolien, mittels Kleber oder auch durch Anschmelzen mit dem textilen Substrat dauerhaft verbunden. Diesen Vorgang wird als Kaschierung oder Laminierung bezeichnet; beim Einsatz von Gasflammen zum Anschmelzen der Folienoberfläche spricht man von Flammkaschierung. Eine weitere Möglichkeit ist das Einstreuen von schmelzbaren, pulverisierten Kunststoffen (Thermoplasten) auf den Textilträger und anschließendes Aufschmelzen und Verdichten mittels heißer Walzen, die den Kunststoff gegen das Trägermaterial pressen. Solche Thermoplaste können auch mittels Extrusion oder über Kalanderwerken aufgeschmolzen und direkt auf das Textil aufgetragen und angepresst werden. Die Verwendung von PVC und thermoplastischen Polyurethanen (TPU) ist in diesen Verfahren weit verbreitet.

Die Applikation aus flüssiger Phase findet ebenso breite Verwendung. Es kann sich dabei um Lösungen von Kunststoffen in organischen Lösungsmitteln, lösungsmittelfreie, reaktive Massen (High Solids Polyurethane), wässrige Dispersionen oder Plastisole handeln, die durch geeignete Auftragsverfahren mit dem Trägermaterial verbunden werden. Die Auftragung erfolgt durch Tauchen, Rakeln, Walzenauftrag, Druck oder Spritzverfahren. In jedem Fall ist Trocknung bei höheren Temperaturen im Bereich 150 bis 190 °C über mehrere Minuten notwendig, um die Beschichtung entsprechend zu verfestigen und die Gebrauchsfähigkeit herzustellen.

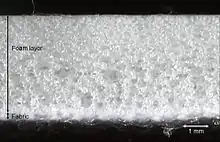

Um ein unerwünschtes Absacken der flüssigen Beschichtungsmittel in das textile Substrat während der Auftragung zu verhindern und geeignete Mengen anwenden zu können, wird die Viskosität und bei wässrigen Schlagschäumen das Schaumlitergewicht so eingestellt, dass eine pastenähnliche Konsistenz vorliegt. Einfluss auf die Eindringtiefe hat neben dem Substrat auch die Art der Rakel, die die Auftraghöhe bestimmt sowie die Verweildauer bis zum Eintritt in den Trockenkanal.

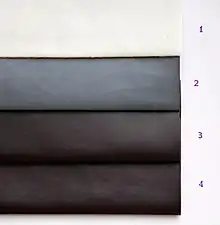

Neben der direkten Beschichtung des textilen Materials gibt es die Umkehrbeschichtung oder auch Transferbeschichtung. Hier wird die Beschichtung zunächst auf ein Trennpapier gebracht, ausgehärtet und in einem zweiten Schritt auf das textile Trägermaterial kaschiert. Anschließend kann nach Trocknung und festem Verbund der Beschichtung zum Textil das Trennpapier abgezogen und mehrfach wieder verwendet werden. Der Vorteil dieses Verfahrens liegt zum einen in der Möglichkeit, über eine Vorprägung des Trennpapiers der Beschichtung eine definierte Oberflächenstruktur, etwa Narbung zu geben, zum anderen kann der Verbund zum Träger besser gesteuert werden als in der Direktbeschichtung. Daher sind die so hergestellten Artikel oft wesentlich weicher.

Eine Besonderheit ist das Koagulationsverfahren, auch genannt DMF-Koagulation oder wet process genannt. In diesem Prozess liegt das Beschichtungsmittel als pastöse Lösung von Polyurethanharz in Dimethylformamid (DMF) vor und wird entweder durch Tauchung oder Rakeln auf das textile Trägermaterial gegeben. Anschließend wird das Textil durch mehrere nachfolgende, im Gegenstrom laufende Wasserbäder geführt. Dabei löst sich das Lösungsmittel DMF in der wässrigen Phase und das Polyurethanharz, da unlöslich in Wasser, bleibt als schwammähnliches Gebilde auf dem Textil zurück. Es können somit recht weiche und voluminöse Beschichtungen hergestellt werden, wie sie zur Herstellung von Kunstledern besonders geeignet sind. Die Koagulation des Polyurethans ist bereits im ersten Wasserbad fast vollständig. Die anschließenden Bäder dienen zur gründlichen Auswaschung des Lösungsmittels. Aus diesem Grund ist in dem ersten Bad der höchste Gehalt an DMF zu finden. Moderne Anlagen gewinnen das Lösungsmittel durch Reinigungsschritte und Destillation fast vollständig zurück. Die nachfolgende Trocknung dient nicht zur Aushärtung, sondern nur zur Verdampfung des Wassers. Die technische Gestaltung einer Koagulationsanlage ist daher grundsätzlich verschieden von den Beschichtungsanlagen. Das so erhaltene Flächengebilde im Verbund mit dem textilen Träger wird als Koagulat bezeichnet.

Die Textilbeschichtung wird auf Endlosbahnen in einer Breite gewöhnlich zwischen 1,50 bis 4,50 m durchgeführt. Da oft mehrere, in Schichtdicke und Aufbau unterschiedliche Beschichtungen übereinander ausgeführt werden, sind bis hin zu vier Beschichtungsanlagen hintereinander geschaltet, in denen ein Textil mehrfach beschichtet wird. Als textile Träger können Gewebe, Gewirke (Strickwaren), Vliese (nonvowens), aber auch Koagulate, s. o., eingesetzt werden. Um eine zu starke Längenausdehnung und Verformung besonders bei elastischen Trägern, beispielsweise bei Gewirken, unter der Zugspannung in der Beschichtungsmaschine zu verhindern, kommen gegebenenfalls Spannrahmen zum Einsatz, die durch Krallen oder Nadeln den Träger senkrecht zur Beschichtungsrichtung spannen und entsprechend mitlaufen.

Die Produktionsgeschwindigkeit der Beschichtungsanlagen hängt vor der Länge der Trocknungsöfen und maximalen Trocknungsgeschwindigkeit der Beschichtungsmittel bei gegebener Schichtdicke ab. Moderne Beschichtungsanlagen können über 20 Meter/Minute fahren; Koagulationsanlagen sind mit etwa 10 Meter/Minute langsamer.

Literatur

- Andreas Giessmann: Substrat- und Textilbeschichtung. Springer, Berlin 2003, ISBN 3-540-43426-7.

- Marc Van Parys: Coating. Eurotex Industriele Hogeschol Van Het, Belgium 1994, OCLC 41909583. (engl.)

- Harro Träubel: New Materials permeable to Water Vapor. Springer Verlag, Berlin/ Heidelberg/ New York 1999, ISBN 3-540-64946-8. (engl.)

- Ulrich Meier-Westhues: Polyurethane /Lacke, Kleb- und Dichtstoffe Vincentz Network Verlag, Hannover 2007, ISBN 978-3-86630-896-1, S. 199 ff.

- Ulrike Luckmann: Touchbuch. Band 2: ABC der Fachbegriffe. Weyarn 1992, OCLC 246211709. (online auf: touchbuch.com)