Polyetherimide

Polyetherimide (Kurzzeichen PEI[1]) zählen zu den Polyimiden und sind Polymere mit Imid- und Ether-Gruppen in den Hauptketten. Sie sind hochtemperaturbeständig, transparent und haben einen goldgelben Farbton. Sie zählen zu den Hochleistungskunststoffen mit einem Marktanteil, der 1996 ca. 15 % betrug.

| Allgemeine Struktur von Polyetherimiden |

.svg.png.webp) |

Herstellung

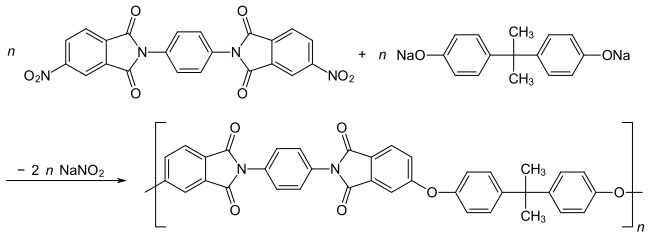

Ein Polyetherimid wird beispielsweise aus 1,4-Bis(4-nitrophthalimido)-phenylen und dem Dinatriumsalz von Bisphenol A in einer Schmelzkondensation hergestellt:[2]

Das Prepolymer 1,4-Bis(4-nitrophthalimido)-phenylen lässt sich aus 4-Nitrophthalsäureanhydrid p-Phenylendiamin gewinnen.

Dieses Polyetherimid wurde 1981 von General Electric Plastics (GE) unter dem Handelsnamen Ultem auf den Markt gebracht. 2007 kaufte SABIC die Kunststoffsparte der GE Plastics mitsamt deren Handelsmarke und führte die Aktivitäten bezüglich diverser Hochtemperaturkunststoffe unter SABIC Innovative Plastics weiter.[3] Eine andere Handelsmarke ist Tecapei von Ensinger.

Ein klassisches Polyetherimid

Schon in den 1960er wurden Polyetherimide auf Basis von Pyromellitsäuredianhydrid und 4,4'-Diaminodiphenylether entwickelt und unter dem Namen Kapton (DuPont) vertrieben. Das Polymer wird jedoch in der Regel nicht als Polyetherimid, sondern nur als Polyimid (PI) bezeichnet. Das Polymer ist nicht schmelzbar. Im ersten Schritt der Herstellung wird ein noch in polaren Lösemitteln lösliches Polyamid hergestellt. Die Lösung wird über Verdampfen des Lösemittels oft in Folien oder Beschichtungen von Drähten für die Elektroindustrie verwendet. Bei steigender Temperatur wird über eine Polykondensation unter Wasserabspaltung das nicht mehr schmelzbare Polyimid erzeugt:[4][5]

Die Gebrauchstemperatur liegt bei 260 °C, kurzzeitig sind über 400 °C möglich.

Eigenschaften

Die Gebrauchstemperatur von Polyetherimiden liegt kurzzeitig über 200 °C und langzeitig bei 170 °C.[6] PEI ist inhärent flammwidrig bei geringer Rauchentwicklung. Es hat auch im unverstärkten Zustand schon eine sehr hohe Festigkeit, die durch Zusatz von Glasfasern oder Kohlenstofffasern noch gesteigert werden kann. PEI besitzt eine hohe elektrische Durchschlagsfestigkeit, ist hydrolysebeständig und sehr beständig gegenüber UV- und Gammastrahlen. Polyetherimid wird in reiner Form und mit verschiedenen Zuschlägen (Glasfasern, Kohlenstofffasern) vertrieben.

| Eigenschaften (Ultem 1000, Standard PEI) | |

|---|---|

| Dichte | 1,27 g/cm3[7] |

| Glasübergangstemperatur | ca. 217 °C[7] |

| Härte | 140 MPa (Kugeldruckhärte)[7] |

| Kerbschlagzähigkeit | 4 kJ/m2 (Charpy 23 °C)[7] |

| Elastizitätsmodul | 3200 MPa[7] |

| Wasseraufnahme | 1,25 %[7] |

| Reißdehnung | 60 %[7] |

| Chemische Beständigkeit | Alkohole, Benzin, Diesel, Schwefelsäure (37 %, 90 °C), Natronlauge (30 %, Raumtemperatur), Essigsäure (20 %, 90 °C) |

| Wärmeformbeständigkeit | 190 °C (HDT/Ae)[7] |

| Wärmeleitfähigkeit | 0,24 W/(m K)[7] |

| Thermischer Ausdehnungskoeffizient | 50·10−6 1/K[7] |

Verarbeitung

Ein Polyetherimid wird überwiegend im Spritzgießverfahren verarbeitet. Die Verarbeitungstemperatur liegt je nach Typ zwischen 320 und 400 °C, die Werkzeugtemperatur zwischen 120 und 180 °C. Das Granulat muss vor der Verarbeitung auf einen Feuchtigkeitsgehalt von maximal 0,05 % getrocknet werden. Bauteile aus PEI können mittels Induktion, Vibration oder Ultraschall verschweißt oder mit Epoxy-, Polyurethan- oder Siliconkleber verklebt werden.

Verwendung

Polyetherimide werden bevorzugt zu Kunststoffteilen für die Elektronik und in der Flugzeugindustrie verarbeitet. In der Luftfahrt kommt PEI vermehrt im Flugzeuginnenbereich zum Einsatz, da es im Brandfall eine geringe Rauchgasdichte entwickelt. Im strukturmechanischen Bereich des Flugzeugbaus wächst seine Bedeutung, da PEI in Faserverbundstrukturen eine höhere Schlagzähigkeit besitzt als duroplastische Matrixsysteme.

Auch Membranen aus Polyetherimid sind durch ihre mechanische Festigkeit, ihr gutes Filmbildungsvermögen und ihre relativ kostengünstige Herstellung ein in der Industrie eingesetztes Produkt. Die Oberflächeneigenschaften des Materials lassen sich von wasserfreundlich (hydrophil) bis wasserabweisend (hydrophob) modifizieren, so dass Membranen aus PEI verschiedene biomedizinische Anforderungen erfüllen.

Ebenso werden Hochtonlautsprecher-Membrane aus PEI gefertigt. Eine weitere Anwendung ist die Herstellung von Plektren für Saiteninstrumente.

Einzelnachweise

- Anm. PEI steht auch für Polyethylenimin, ein wasserlösliches Reagens

- Wolfgang Kaiser: Kunststoffchemie für Ingenieure, 3. Auflage, Carl Hanser, München, 2011, S. 469.

- GE Completes Sale of Plastics Business to SABIC. (Nicht mehr online verfügbar.) General Electric, 31. August 2007, archiviert vom Original am 12. September 2014; abgerufen am 10. Februar 2020 (englisch).

- Wolfgang Kaiser: Kunststoffchemie für Ingenieure, 3. Auflage, Carl Hanser, München, 2011, S. 466.

- Bernd Tieke: Makromolekulare Chemie, 3. Auflage, Wiley-VCH, Weinheim, 2014, S. 34.

- Hans Domininghaus: Die Kunststoffe und ihre Eigenschafte, 5. Auflage, VDI-Verlag, 1998, S. 987.

- www.kern.de, Daten von Ultem 1000 (Standard PEI).

Normen

- DIN 65498 Luft- und Raumfahrt; Halbzeug und Formteile aus Polyetherimid (PEI); Technische Lieferbedingungen (1997)

- ASTM D 5205-1996 Klassifikationssystem für Materialien aus Polyetherimid (PEI)

- ASTM D 7293-2006 Standard Test Method for Extruded and Compression-Molded Shapes Made from Polyetherimide (PEI)

.svg.png.webp)