Kraftregelung

Kraftregelung bezeichnet die Regelung der Kraft, mit welcher eine Maschine oder der Manipulator eines Roboters auf ein Objekt oder sein Umfeld einwirkt. Durch Regelung der Kontaktkraft können Beschädigungen an der Maschine sowie der zu bearbeitenden Objekte und Verletzungen beim Umgang mit Menschen verhindert werden. Bei Fertigungsaufgaben kann sie Fehler kompensieren und durch eine gleichmäßige Kontaktkraft Verschleiß reduzieren. Durch die Kraftregelung werden gleichmäßigere Ergebnisse erzielt als mit der ebenfalls in der Steuerung von Maschinen eingesetzten Positionsregelung. Kraftregelung kann als Alternative zur üblichen Bewegungsregelung eingesetzt werden, wird aber meist ergänzend eingesetzt, in Form von hybriden Regelungskonzepten. Die einwirkende Kraft wird für die Regelung üblicherweise über Kraftaufnehmer gemessen oder über den Motorstrom geschätzt.

Kraftregelung ist seit fast drei Jahrzehnten Gegenstand der Forschung und erschließt durch Fortschritte in der Sensorik und der Aktorik sowie neuen Regelungskonzepten zunehmend weitere Anwendungsbereiche. Kraftregelung bietet sich vor allem bei Kontaktaufgaben an, die der mechanischen Bearbeitung von Werkstücken dienen, wird aber auch in der Telemedizin, der Servicerobotik und der Abtastung von Oberflächen angewendet.

Zur Kraftmessung existiert Kraftsensorik, die in allen drei Raumrichtungen Kräfte und Drehmomente messen kann. Alternativ können die Kräfte auch sensorlos z. B. anhand der Motorströme geschätzt werden. Als Regelungskonzepte kommen die indirekte Kraftregelung durch Modellierung des Roboters als mechanischer Widerstand (Impedanz) und die direkte Kraftregelung in parallelen oder hybriden Konzepten zur Anwendung. Adaptive Ansätze, Fuzzy-Regler und maschinelles Lernen zur Kraftregelung sind aktuell Gegenstand der Forschung.

Allgemein

Die Regelung der Kontaktkraft zwischen einem Manipulator und seiner Umgebung ist eine zunehmend wichtige Aufgabe im Umfeld der mechanischen Fertigung, sowie der Industrie- und Servicerobotik. Eine Motivation für den Einsatz von Kraftregelung ist die Sicherheit für Mensch und Maschine. Aus unterschiedlichen Gründen können Bewegungen des Roboters oder von Maschinenteilen während des Ablaufs des Programmes durch Hindernisse blockiert sein. In der Servicerobotik können dies bewegliche Objekte oder Personen sein, in der Industrierobotik können Probleme bei kooperierenden Robotern, sich ändernden Arbeitsumfeldern oder einem ungenauen Umweltmodell auftreten. Ist bei der klassischen Bewegungsregelung die Trajektorie verstellt und damit ein Anfahren der programmierten Roboterpose(n) nicht möglich, wird die Bewegungsregelung die Stellgröße – in der Regel der Motorstrom – erhöhen, um den Positionsfehler zu korrigieren. Die Erhöhung der Stellgröße kann dabei folgende Auswirkungen haben:

- Das Hindernis wird beseitigt oder beschädigt/zerstört.

- Die Maschine wird beschädigt oder zerstört.

- Die Stellgrößenbeschränkungen werden überschritten und die Robotersteuerung schaltet ab.

Eine Kraftregelung kann dies verhindern, indem sie in diesen Fällen die maximale Kraft der Maschine regelt und damit Beschädigungen vermeidet bzw. Kollisionen frühzeitig erkennbar macht.

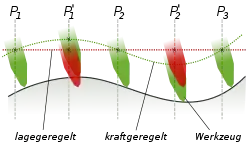

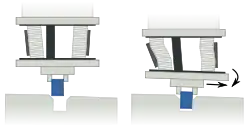

Bei mechanischen Fertigungsaufgaben führen Unebenheiten des Werkstücks bei einer Bewegungsregelung häufig zu Problemen. Wie in der nebenstehenden Abbildung zu sehen, führen Unebenheiten der Oberfläche dazu, dass das Werkzeug bei der Positionsregelung (rot) zu weit in die Oberfläche eindringt () oder den Kontakt zum Werkstück verliert (). Dadurch entsteht zum Beispiel beim Schleifen und Polieren eine wechselnde Krafteinwirkung auf Werkstück und Werkzeug. Hier ist eine Kraftregelung (grün) sinnvoll, da diese durch steten Kontakt zum Werkstück einen gleichmäßigen Materialabtrag gewährleistet.

Anwendung

Bei der Kraftregelung lässt sich prinzipiell zwischen Anwendungen mit ausgeprägtem und Anwendungen mit potentiellem Kontakt unterscheiden.[1] Von ausgeprägtem Kontakt spricht man, wenn der Kontakt der Maschine mit der Umwelt oder dem Werkstück zentraler Bestandteil der Aufgabe ist und explizit geregelt wird. Dazu zählen vor allem Aufgaben der mechanischen Verformung und Oberflächenbearbeitung. Bei Aufgaben mit potentiellem Kontakt ist die wesentliche Prozessgröße die Positionierung der Maschine oder ihrer Teile. Größere Kontaktkräfte zwischen Maschine und Umwelt kommen durch dynamische Umwelt oder ein ungenaues Umweltmodell zustande. Die Maschine soll in diesem Fall der Umwelt nachgeben und große Kontaktkräfte vermeiden.

Hauptanwendungen der Kraftregelung sind heutzutage mechanische Fertigungsarbeiten. Dies bedeutet insbesondere Fertigungsaufgaben wie zum Beispiel Schleifen, Polieren und Entgraten sowie kraftgesteuerte Prozesse wie das kontrollierte Fügen, Biegen und Einpressen von Bolzen in vorgefertigte Bohrungen. Ein weiterer häufiger Einsatz von Kraftregelung ist das Abtasten unbekannter Oberflächen. Dabei wird über die Kraftregelung ein konstanter Anpressdruck in Normalenrichtung der Oberfläche eingestellt und der Abtastkopf über Positionsregelung in Oberflächenrichtung gefahren. Über die direkte Kinematik kann dann die Oberfläche in kartesischen Koordinaten beschrieben werden.

Weitere Anwendungen der Kraftregelung mit potentiellem Kontakt finden sich in der Medizintechnik und bei kooperierenden Robotern. Roboter, die in der Telemedizin, also robotergestützten medizinischen Operationen, eingesetzt werden, können über eine Kraftregelung Verletzungen wirksamer vermeiden. Zudem ist hier die direkte Rückkopplung der gemessenen Kontaktkräfte an den Bediener mittels eines Force-Feedback-Bediengeräts von hohem Interesse. Mögliche Einsätze hierfür reichen bis zu internetbasierten Teleoperationen.

Grundsätzlich ist Kraftregelung darüber hinaus überall dort sinnvoll einzusetzen, wo Maschinen und Roboter miteinander oder mit Menschen kooperieren, sowie in Umgebungen, in denen die Umwelt nicht exakt beschrieben ist oder dynamisch und nicht exakt beschreibbar ist. Dort hilft Kraftregelung, auf Hindernisse und Abweichungen des Umweltmodells eingehen zu können und Schäden zu vermeiden.

Geschichte

Erste bedeutende Arbeiten zur Kraftregelung wurden 1980 von John Kenneth Salisbury an der Stanford University veröffentlicht.[2] Er beschreibt darin ein Verfahren zur aktiven Steifigkeitsregelung, eine einfache Form der Impedanzregelung. Das Verfahren erlaubt allerdings noch keine Kombination mit einer Bewegungsregelung, sondern hier erfolgt in allen Raumrichtungen eine Kraftregelung. Die Position der Oberfläche muss also bekannt sein. Wegen der geringeren Leistungsfähigkeit der Robotersteuerungen dieser Zeit konnte die Kraftregelung nur auf Großrechnern ausgeführt werden. Damit wurde ein Reglertakt von ~100 ms erreicht.[3]

1981 stellen Raibert und Craig eine bis heute bedeutende Arbeit zur hybriden Kraft-/Positionsregelung vor.[4] Sie beschreiben darin ein Verfahren, bei dem mithilfe einer Matrix (Separationsmatrix) für alle Raumrichtungen explizit vorgegeben wird, ob eine Bewegungs- oder eine Kraftregelung verwendet wird. Raibert und Craig skizzieren dabei die Reglerkonzepte lediglich und nehmen sie als realisierbar an.

1989 stellt Koivo eine erweiterte Darstellung der Konzepte von Raibert und Craig vor.[5] Eine genaue Kenntnis der Oberflächenposition ist auch hier nach wie vor nötig, was die heute typischen Aufgaben der Kraftregelung, wie z. B. das Abtasten von Oberflächen, nach wie vor nicht erlaubt.

Die Kraftregelung ist in den letzten zwei Jahrzehnten Gegenstand intensiver Forschung und hat durch die Weiterentwicklung der Sensorik und der Regelungsalgorithmen große Fortschritte erzielt. Seit einigen Jahren bieten die großen Automationstechnikhersteller Software- und Hardwarepakete für ihre Steuerungen an, um eine Kraftregelung zu erlauben. Moderne Maschinensteuerungen sind in der Lage, in einer Raumrichtung echtzeitfähig mit einer Zykluszeit von unter 10 ms kraftzuregeln.[6]

Kraftmessung

Um den Kraftregelkreis im Sinne einer Regelung zu schließen, muss der Momentanwert der Kontaktkraft bekannt sein. Die Kontaktkraft kann dabei entweder direkt gemessen oder geschätzt werden.

Direkte Kraftmessung

Der triviale Ansatz zur Kraftregelung ist die direkte Messung der auftretenden Kontaktkräfte über Kraft-/Momentensensoren am Endeffektor der Maschine beziehungsweise am Handgelenk des Industrieroboters. Kraft-/Momentensensoren messen dafür die auftretenden Kräfte über Messung der Verformung am Sensor. Die gebräuchlichste Art, Verformungen zu messen, ist die Messung mittels Dehnungsmessstreifen.

Neben den verbreiteten Dehnungsmessstreifen aus veränderlichen elektrischen Widerständen gibt es auch weitere Ausführungen, die piezoelektrische, optische oder kapazitive Prinzipien zur Messung verwenden. Sie werden in der Praxis allerdings nur für Sonderanwendungen eingesetzt. So können zum Beispiel kapazitive Dehnungsmessstreifen auch im Hochtemperaturbereich über 1000 °C eingesetzt werden.[1]

Dehnungsmessstreifen werden so ausgelegt, dass sie innerhalb des Arbeitsraumes einen möglichst linearen Zusammenhang zwischen Dehnung und elektrischem Widerstand aufweisen. Darüber hinaus existieren mehrere Möglichkeiten, Messfehler und Störungen zu reduzieren. Um Temperatureinflüsse auszuschließen und die Messsicherheit zu erhöhen, können zwei Dehnungsmessstreifen komplementär angeordnet werden.

Moderne Kraft-/Momentensensoren messen sowohl Kräfte als auch Drehmomente in allen drei Raumrichtungen und sind mit nahezu beliebigen Wertebereichen erhältlich. Die Genauigkeit liegt üblicherweise im Promille-Bereich des maximalen Messwerts. Die Abtastraten der Sensoren liegen im Bereich von etwa 1 kHz. Eine Erweiterung der 6-achsigen Kraft-/Momentensensoren stellen 12- und 18-achsige Sensoren dar, die zusätzlich zu den sechs Kraft- beziehungsweise Drehmoment-Komponenten auch in der Lage sind, jeweils sechs Geschwindigkeits- und Beschleunigungskomponenten zu messen.

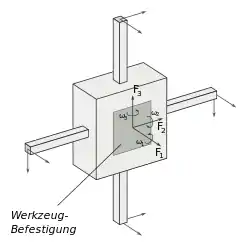

Sechs-Achsen Kraft-/Momentensensor

In modernen Anwendungen werden häufig sogenannte Sechs-Achsen Kraft-/Momentensensoren eingesetzt. Diese werden zwischen Roboterhand und Endeffektor montiert und können sowohl Kräfte als auch Drehmomente in allen drei Raumrichtungen erfassen. Sie sind dazu mit sechs oder mehr Dehnungsmessstreifen (ggf. Dehnungsmessbrücken) ausgestattet, die Verformungen im Mikrometerbereich erfassen. Diese Verformungen werden über eine Kalibriermatrix in jeweils drei Kraft- und Drehmoment-Komponenten umgerechnet.

Kraft-/Momentensensoren enthalten einen digitalen Signalprozessor, der die Sensordaten (Dehnung) ständig parallel erfasst und filtert, die Messdaten (Kräfte/Momente) errechnet und über die Kommunikationsschnittstelle des Sensors zur Verfügung stellt.

Zu beachten ist dabei, dass die gemessenen Werte den Kräften am Sensor entsprechen und in der Regel noch über eine geeignete Transformation in die Kräfte und Drehmomente am Endeffektor bzw. Werkzeug umgerechnet werden müssen.

Da Kraft-/Momentensensoren nach wie vor verhältnismäßig teuer (zwischen 4.000 € und 15.000 €) und sehr empfindlich gegenüber Überlast und Störungen sind, wurden sie – und damit auch die Kraftregelung – in der Industrie bislang zögerlich eingesetzt.[3] Eine Lösung stellt die indirekte Kraftmessung oder -schätzung dar, die Kraftregelung ohne kostspielige und störungsanfällige Kraftsensorik ermöglichen.

Kraftschätzung

Eine kostensparende Alternative zur direkten Kraftmessung stellt die Schätzung der Kraft (auch „indirekte Kraftmessung“) dar. Diese erlaubt es, auf den Einsatz von Kraft-/Momentensensoren zu verzichten. Der Verzicht bringt neben Kostenersparnis weitere Vorteile: Kraftsensoren sind in der Regel das schwächste Glied in der mechanischen Kette der Maschine oder des Robotersystems, ein Verzicht bringt also höhere Stabilität und geringere mechanische Störanfälligkeit. Zudem bringt der Verzicht von Kraft-/Momentensensoren eine höhere Sicherheit mit sich, da keine Sensorkabel direkt am Handgelenk des Manipulators herausgeführt und geschützt zu werden brauchen.[3]

Eine verbreitete Methode zur indirekten Kraftmessung beziehungsweise Kraftschätzung ist die Messung der Motorströme, die zur Bewegungsregelung aufgebracht werden. Diese sind mit Einschränkungen proportional zum aufgewendeten Drehmoment an der angetriebenen Roboterachse. Bereinigt um Gravitations-, Trägheits- und Reibungseffekte, sind die Motorströme weitestgehend linear zu den Drehmomenten der einzelnen Achsen.[7] Über die damit bekannten Drehmomente kann die Kontaktkraft am Endeffektor ermittelt werden.[8]

Trennen dynamischer und statischer Kräfte

Bei der Kraftmessung und der Kraftschätzung kann eine Filterung der Sensorsignale notwendig werden. Es können zahlreiche Nebeneffekte und Nebenkräfte auftreten, die nicht der Messung der Kontaktkraft entsprechen. Dies gilt insbesondere, wenn eine größere Lastmasse am Manipulator montiert ist. Diese stört die Kraftmessung, wenn sich der Manipulator mit hohen Beschleunigungen bewegt.

Um die Messung um Nebeneffekte bereinigen zu können, muss sowohl ein genaues dynamisches Modell der Maschine vorliegen als auch ein Modell oder eine Schätzung der Last. Diese Schätzung kann über Referenzbewegungen (freie Bewegung ohne Objektkontakt) ermittelt werden. Nach der Schätzung der Last kann die Messung oder Schätzung der Kräfte um Coriolis-, Zentripetal- und Zentrifugalkräfte, Gravitations- und Reibungseffekte sowie Trägheit bereinigt werden.[9] Hier können auch adaptive Ansätze zur Anwendung kommen, um die Schätzung der Last kontinuierlich anzupassen.

Regelungskonzepte

Zur Kraftregelung kommen verschiedene Regelungskonzepte zur Anwendung. Abhängig vom angestrebten Verhalten des Systems werden Konzepte der direkten Kraftregelung und der indirekten Regelung über Vorgabe der Nachgiebigkeit bzw. mechanischen Impedanz unterschieden. In der Regel wird Kraftregelung mit einer Bewegungsregelung kombiniert. Konzepte zur Kraftregelung müssen dabei das Problem der Kopplung zwischen Kraft und Position berücksichtigen: Steht der Manipulator in Kontakt mit der Umwelt, bedeutet eine Änderung der Position auch eine Änderung der Kontaktkraft.

Impedanzregelung

Die Impedanzregelung oder Nachgiebigkeitsregelung regelt die Nachgiebigkeit des Systems, also die Verknüpfung zwischen Kraft und Position bei Objektkontakt. Nachgiebigkeit wird in der Fachliteratur als „Maß der Roboterfähigkeit, den Kontaktkräften entgegenzuwirken“ definiert. Dafür gibt es passive und aktive Ansätze. Die Nachgiebigkeit des Robotersystems wird dabei als mechanische Impedanz modelliert, die das Verhältnis zwischen aufgebrachter Kraft und resultierender Geschwindigkeit beschreibt. Dabei wird die Maschine oder der Manipulator des Roboters als mechanischer Widerstand mit Positionsbeschränkungen durch die Umwelt betrachtet. Die Kausalität der mechanischen Impedanz beschreibt demnach, dass eine Bewegung des Roboters in einer Kraft resultiert. Bei der mechanischen Admittanz hingegen führt eine auf den Roboter ausgeübte Kraft zu einer resultierenden Bewegung.

Passive Impedanzregelung

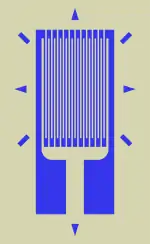

Für die passive Nachgiebigkeitsregelung (auch Compliance Control) ist keine Kraftmessung erforderlich, da keine explizite Kraftregelung erfolgt. Stattdessen wird der Manipulator und/oder Endeffektor in einer Art und Weise flexibel konstruiert, die bei der zu verrichtenden Aufgabe auftretende Kontaktkräfte minimieren kann. Typische Anwendungen sind Einfüge- und Greifvorgänge. Dabei wird der Endeffektor so konstruiert, dass er orthogonal zur Greif- bzw. Einfügerichtung translatorische und rotatorische Abweichungen zulässt, in Greif- beziehungsweise Einfügerichtung aber eine hohe Steifigkeit besitzt. In nebenstehender Abbildung ist ein sogenanntes Remote Center of Compliance (RCC) gezeigt, das dies ermöglicht. Alternativ zu einem RCC kann auch die gesamte Maschine strukturell elastisch gestaltet werden.

Passive Impedanzregelung ist hinsichtlich der Systemdynamik eine sehr gute Lösung, da keine Totzeiten durch die Regelung auftreten. Passive Nachgiebigkeitsregelung ist allerdings häufig durch die mechanische Vorgabe des Endeffektors in der Aufgabe beschränkt und kann nicht ohne Weiteres bei unterschiedlichen und sich ändernden Aufgaben oder Umweltbedingungen eingesetzt werden.[10]

Aktive Impedanzregelung

Aktive Nachgiebigkeitsregelung bezeichnet die Regelung des Manipulators aufgrund einer Abweichung des Endeffektors. Dies eignet sich insbesondere zum Führen von Robotern durch einen Operator zum Beispiel im Rahmen eines Teach-In-Vorgangs.

Der aktiven Nachgiebigkeitsregelung liegt die Idee zugrunde, das System aus Maschine und Umwelt als Feder-Dämpfer-Masse-System abzubilden. Dabei wird die auftretende Kraft und die Bewegung (Position , Geschwindigkeit und Beschleunigung ) über die Feder-Dämpfer-Masse-Gleichung in direkten Zusammenhang gesetzt:

Über die Steifigkeit , die Dämpfung und die Trägheit ist die Nachgiebigkeit beziehungsweise mechanische Impedanz des Systems bestimmt und kann über diese drei Größen beeinflusst werden. Der Regelung wird über diese drei Größen eine mechanische Zielimpedanz vorgegeben, die durch die Maschinensteuerung erreicht wird.

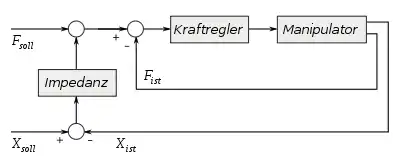

Die Abbildung zeigt das Blockschaltbild einer kraftbasierten Impedanzregelung. Die Impedanz im Blockschaltbild stellt die genannten Komponenten , und dar. Eine positionsbasierte Impedanzregelung kann analog dazu mit innerer Positions- beziehungsweise Bewegungsregelung gestaltet werden.

Alternativ und analog dazu kann statt des Widerstands auch die Nachgiebigkeit (Admittanz) geregelt werden. Im Gegensatz zur Impedanzregelung taucht somit im Regelgesetz die Admittanz als Kehrwert der Impedanz auf.

Direkte Kraftregelung

Bei den obig genannten Konzepten handelt es sich um eine sogenannte indirekte Kraftregelung, da die Kontaktkraft nicht explizit als Führungsgröße vorgegeben wird, sondern indirekt über die Reglerparameter Dämpfung, Steifigkeit und (virtuelle) Masse bestimmt wird. Im Folgenden wird die direkte Kraftregelung vorgestellt.

Direkte Kraftregelung nutzt die gewünschte Kraft als Sollwert innerhalb eines geschlossenen Regelkreises. Sie wird als parallele Kraft-/Positionsregelung in Form einer Kaskadenregelung ausgeführt oder als hybride Kraft-/Positionsregelung, bei der zwischen Positions- und Kraftregelung umgeschaltet wird.

Parallele Kraft-/Positionsregelung

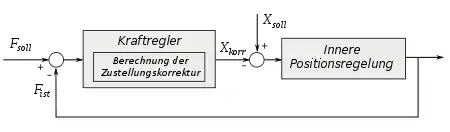

Eine Möglichkeit der Kraftregelung ist die parallele Kraft-/Positionsregelung. Die Regelung ist dabei als Kaskadenregelung konstruiert und verfügt über einen äußeren Kraftregelkreis und einen inneren Positionsregelkreis. Wie in der folgenden Abbildung dargestellt, wird aus der Differenz der Soll- und Ist-Kraft eine entsprechende Zustellungskorrektur errechnet. Diese Zustellungskorrektur wird mit den Positions-Sollwerten verrechnet, wobei bei der Fusion von und die Positionsvorgabe der Kraftregelung () eine höhere Priorität besitzt, ein Positionsfehler also zugunsten der korrekten Kraftregelung toleriert wird. Der verrechnete Wert ist die Eingangsgröße für den inneren Positionsregelkreis.

Analog zu einer inneren Positionsregelung kann auch eine innere Geschwindigkeitsregelung erfolgen, die eine höhere Dynamik aufweist.[11] Zu beachten ist, dass der innere Regelkreis in dem Fall über eine Sättigung verfügen sollte, um nicht in der freien Bewegung bis zur Kontaktaufnahme eine (theoretisch) beliebig anwachsende Geschwindigkeit zu erzeugen.

Hybride Kraft-/Positionsregelung

Eine Verbesserung gegenüber obig erläuterten Konzepten bietet die hybride Kraft-/Positions-Regelung, die mit zwei voneinander separierten Regelsystemen arbeitet und auch bei harten unflexiblen Kontaktoberflächen eingesetzt werden kann. Bei hybrider Kraft-/Positionsregelung wird der Raum in einen beschränkten (engl.: constrained) und einen unbeschränkten (englisch: unconstrained) Raum aufgeteilt. Der beschränkte Raum enthält Beschränkungen etwa in Form von Hindernissen und erlaubt keine freie Bewegung, der unbeschränkte Raum erlaubt freie Bewegung. Jede Dimension des Raumes ist entweder beschränkt oder unbeschränkt.

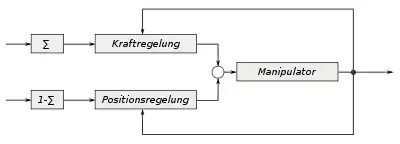

Bei der hybriden Kraftregelung wird für den beschränkten Raum Kraftregelung genutzt, für den unbeschränkten Raum wird Positionsregelung eingesetzt. Die Abbildung zeigt eine solche Regelung. Die Matrix Σ gibt dabei an, welche Raumrichtungen beschränkt sind, und ist eine Diagonalmatrix, bestehend aus Nullen und Einsen.

Welche Raumrichtung beschränkt und welche unbeschränkt ist, kann dabei zum Beispiel statisch vorgegeben werden. Kraft- und Positionsregelung ist dann für jede Raumrichtung explizit vorgegeben; die Matrix Σ ist dann statisch. Eine weitere Möglichkeit ist, anhand von Kraftmessung die Matrix Σ dynamisch zu schalten. So kann bei Kontaktaufnahme beziehungsweise Kollision für einzelne Raumrichtungen von Positionsregelung auf Kraftregelung umgeschaltet werden. Bei Kontaktaufgaben wären in dem Fall bei der freien Bewegung alle Raumrichtungen bewegungsgeregelt, nach Kontaktaufnahme würde in Kontaktrichtung durch entsprechende Wahl der Matrix Σ auf Kraftregelung umgeschaltet.

Forschung

Gegenstand der Forschung sind in den letzten Jahren vermehrt adaptive Konzepte, die Nutzung von Fuzzy-Reglern und maschinellem Lernen sowie die kraftbasierte Ganzkörperregelung.

Adaptive Kraftregelung

Die zuvor genannten, nicht-adaptiven Konzepte beruhen auf einer exakten Kenntnis der dynamischen Prozessparameter. Diese werden in der Regel durch Experimente und Kalibrierung ermittelt und eingestellt. Durch Messfehler und variable Lasten können dabei Probleme auftreten. Bei der adaptiven Kraftregelung werden lageabhängige und somit zeitveränderliche Teile des Systems als Parameterschwankungen aufgefasst und im Laufe der Regelung durch Adaption konstant angepasst.

Zu beachten ist dabei, dass wegen der sich ändernden Regelung keine Garantie für dynamische Stabilität des Systems gewährt werden kann. Adaptive Regelung wird deshalb in der Regel erst offline eingesetzt und die Ergebnisse vor dem Einsatz am realen System in der Simulation intensiv getestet.[3]

Fuzzy-Regelung und maschinelles Lernen

Voraussetzung für die Anwendung klassischer Entwurfsverfahren ist ein explizites Systemmodell. Lässt sich dieses nicht oder nur schwierig abbilden, kommen Fuzzy-Regler oder maschinelles Lernen in Betracht. Durch Fuzzylogik kann vom Menschen erworbenes Wissen in Form von Fuzzy-Regelvorgaben in ein Regelverhalten umgesetzt werden. Eine explizite Angabe der Reglerparameter ist dadurch nicht mehr notwendig.

Ansätze unter Zuhilfenahme von maschinellem Lernen erfordern darüber hinaus nicht mehr den Menschen, um das Regelverhalten zu erstellen, sondern nutzen Maschinenlernen als Grundlage für die Regelung.

Ganzkörperregelung

Durch die hohe Komplexität moderner Robotersysteme, wie beispielsweise humanoiden Robotern, ist eine große Anzahl an aktuierten Freiheitsgraden zu regeln. Zudem werden solche Systeme zunehmend in der direkten Umgebung des Menschen eingesetzt. Dementsprechend werden Konzepte aus der Kraft- und Impedanzregelung in diesem Bereich gezielt verwendet um die Sicherheit zu erhöhen, da dadurch eine nachgiebige Interaktion des Roboter mit der Umwelt und dem Menschen ermöglicht wird.[12]

Literatur

- Bruno Siciliano, Luigi Villani: Robot Force Control. Springer, 2000, ISBN 0-7923-7733-8.

- Wolfgang Weber: Industrieroboter. Methoden der Steuerung und Regelung. Fachbuchverlag Leipzig, 2002, ISBN 3-446-21604-9.

- Lorenzo Sciavicco, Bruno Siciliano: Modelling and Control of Robot Manipulators. Springer, 1999, ISBN 1-85233-221-2.

- Klaus Richter: Kraftregelung elastischer Roboter. VDI-Verlag, 1991, ISBN 3-18-145908-9.

Einzelnachweise

- Vadym Rusin: Adaptive Regelung von Robotersystemen in Kontaktaufgaben. (Memento vom 9. Januar 2016 im Internet Archive) (PDF; 4,5 MB). Otto-von-Guericke-Universität Magdeburg, 2007.

- John Kenneth Salisbury: Active Stiffness Control of a Manipulator in Cartesian Coordinates. 19th IEEE Conference on Decision and Control, Dezember 1980.

- Marcus Dapper: Kraftsensorlose Manipulator Kraftsteuerung zur Abtastung unbekannter, harter Oberflächen. Rheinische Friedrich-Wilhelms-Universität Bonn, November 2003.

- M. H. Raibert, John Craig: Hybrid Position/Force Control of Manipulators. ASME Journal of Dynamic Systems, Measurement and Control, Juni 1981.

- A. J. Koivo: Fundamentals for Control of Robotic Manipulators. Wiley & Sons, New York, USA 1989.

- Malik Cabaravdic: Beitrag zur Optimierung des Spanvolumens beim industrierobotergestützten Bandschleifen frei geformter Werkstücke. S. 110, Technische Universität Dortmund, Februar 2008.

- Eko Bono Suprijadi: Kinematische Echtzeit-Regelung und auf vereinfachter Kinematik basierte Kraftregelung einer vierbeinigen Gehmaschine. Universität Duisburg-Essen, Mai 2005.

- John Simpson, Zheng Li, Chris Cook: Sensorless Force Estimation for Robots with Friction. (PDF; 731 kB) November 2002.

- D. Colombo, D. Dallefrate, L. Molinari Tosatti: PC Based Control Systems for Compliance Control and Intuitive Programming of Industrial Robots. (PDF; 816 kB) In: Proceedings of the Joint Conference on Robotics. Mai 2006.

- Alexander Winkler: Ein Beitrag zur kraftbasierten Mensch-Roboter-Interaktion. (Seite nicht mehr abrufbar, Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis. (PDF; 6,3 MB) Technischen Universität Chemnitz, 2006.

- Lorenzo Sciavicco, Bruno Siciliano: Modelling and Control of Robot Manipulators. 2. Auflage, Springer Verlag, 1999, ISBN 1-85233-221-2.

- Alexander Dietrich: Whole-Body Impedance Control of Wheeled Humanoid Robots, ISBN 978-3-319-40556-8, Springer International Publishing, 2016.