Ionisationsröhre

Eine Ionisationsröhre ist wesentlicher Bestandteil eines Luftionisators zur Ionisierung der Umgebungsluft und Bildung von freien Sauerstoffradikalen mit dem Ziel der Luftaufbereitung. Die Ionisationsröhre besteht aus einem zylindrischen Isolator in Form eines dünnen, nicht leitenden, einseitig geschlossenen Glaskolbens, in dessen Hohlraum sich eine hülsenförmige metallische Innenelektrode anlehnt und der außerhalb von einer hülsenförmigen metallischen Außenelektrode umschlossen wird. Durch Anlegen von Hochspannung zwischen 1,5 kV und 2,85 kV entstehen Koronaentladungen, die eine diffuse Elektronenemission an die Luft abgegeben und zur Bildung von freien Sauerstoffradikalen in Form von kleinen Clustern durch die ionische Bindung führen. Diese abgegebene elektrische Energie, in Form eines Kaltplasma erzeugt freie Sauerstoffradikale, die positiv und negativ geladen sind, und sich hiernach zu Trauben, sogenannten Sauerstoff-Clustern gruppieren. Diese freien Sauerstoffradikale bewirken durch ihr hohes Oxidationspotential eine Luftdesinfektion und lassen sich von zentralen Lüftungsanlagen zum jeweiligen Einwirkbereich im Gebäude transportieren oder bei freier Konvektion, direkt im Raum verteilen. Die Luftaufbereitung, wie z. B. Entkeimung, Geruchsneutralisation oder Schadstoffabbau, im Sinne der Bioklimatik bewirkt eine Verbesserung der Raumluft, den Abbau von flüchtige organische Verbindungen (VOC) und tritt unter anderem dem Sick-Building-Syndrom entgegen.[1]

Es gibt zahlreiche externe und interne Steuer- und Regelsysteme für Ionisationsgeräte mit Ionisationsröhren, die mit Betriebsspannung von 1,5–2,85 kV auf der Ionisationsröhre betrieben werden. Je nach Ionisationsröhrentyp wird hierbei eine sehr geringe Leistung von 1 bis 7 W benötigt. Der Übergang von einer Ionisationsröhre zu einer ozonbildenden Ionisationsröhre, typisch sind Betriebsspannungen über 3 kV, ist fließend und nur von der Höhe der Betriebsspannung, an der Röhre selbst, bestimmt. Moderne Sensorik und Messtechnik bietet hierbei ein großes Maß an Sicherheit und Nachweisbarkeit.

Geschichte

Die erste Ozonröhre wurde 1857 durch Werner von Siemens entwickelt und diente der reinen Ozonerzeugung, um im großtechnischen Stil die Trinkwasserqualität in Städten sicherzustellen und somit Erkrankungen, durch verunreinigtes Trinkwasser, zu vermeiden.[2] Die vermeintlich erste Ionisationsröhre stammte auch von Werner von Siemens und war jedoch eine Elektronenröhre, die als Vakuum-Messröhre in der Messtechnik eingesetzt wurde.

Die erste Isolatorröhre, die als Ionisationsröhre zur Erzeugung von Koronaentladungen in Luft entwickelt wurde, geht auf eine Fragestellung von Albert Einstein zurück. Bereits 1908 stellte er sich und seinem befreundeten Studienkreis „Akademie Olympia“ die Frage nach den Eigenschaften von guter Luft. 1910 ließ er den bekannten Potentialmultiplikator[3] von seinem Freund Paul Habicht bauen und forschte gemeinsam mit Conrad Habicht viele Jahre an diesem Gerät. Zahlreiche Forschungsergebnisse wurden hiernach industriell umgesetzt.

Der Sohn von Paul Habicht wiederum, Conrad John Habicht, entwickelt 1943–1954 an der ETH Zürich die heute bekannte Isolatorröhre und definierte die Besonderheiten im Hinblick auf die „Bioklimatik“ von Luft. Er gründete sein Einzelunternehmen „Reinlufttechnik C.J. Habicht“, welches erstmals Ionisationsgeräte mit den Ionisationsröhren produzierte und mit dem Ziel, der Entkeimung von Luft, der Geruchsminimierung in Gebäuden, Räumen und Lüftungsanlagen, dem Erhalt von Nahrungsmitteln in Kühlhäusern und der verbesserten Raumluftqualität vermarktete. C. John Habicht war auch derjenige, der erstmals die Ionisationsleistung von ca. 1,8 Mio. Ionen an einer Ionisationsröhre beim Schweizer Amt für Materialprüfung amtlich feststellen ließ. Zahlreiche andere Untersuchungsberichte belegen diese Bauform und die hiernach erreichte max. Ionisationsleistung bei 2.850 Volt Wechselspannung ohne Ozonbildung ebenso.

Aufbau

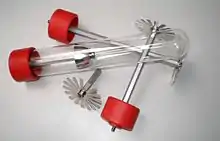

Der klassische Aufbau einer Isolatorröhre, in Form einer Ionisationsröhre, bestand aus einem sehr dünnwandigen, einseitig geschlossenen Glaskolben zumeist aus Bergkristall oder Borosilikatglas, in dem sich innerhalb eine gelochte metallische Elektrode befand. Die angelegte Hochspannung gelangt vom Transformator über einen Gewindezapfen in der einseitigen Abschlusskappe des Glaskolbens und einem inneren Stehbolzen mit stirnseitigem Kontaktfederkranz zum inneren Lochblech, welches als Elektrode diente.[4][5] Die bei der auftretenden stillen elektrischen Entladung entstehenden Koronaren auf der Isolatorröhre leuchten leicht grün. Glaskolben und Abschlusskappe werden dauerhaft miteinander verklebt. Die Verklebung ergibt nach dem Aushärten eine Dichtlippe die das Eindringen von Feuchtigkeit, Fett und Schmutz verhindert. Diese geschlossene und dichte Bauform minimiert die innere Oxidation aller Einbauteile und ermöglicht den langlebigen und kurzschlussfreien Dauerbetrieb, auch bei hoher Luftfeuchtigkeit. Herkömmliche Ionisationsröhren verloren im Dauerbetrieb bereits nach 10.000 Betriebsstunden an Ionisationsleistung, da die innere Elektrode aus reinem Aluminium war und rein physikalisch, als Opferanode, in Lösung ging. Auch die mit Edelgas gefüllte Isolatorröhren verlängerte die Dauerbetriebsleistung nicht wesentlich. Neuere Bauformen verwenden heute hochwertige Verbundstoffe, Edelstahl und spezielles Industrieglas.

Entwicklung

Der Hauptausfallgrund einer Ionisationsröhre ist der Glasbruch des dünnen Isolatorglaskolbens, der bereits bei kleinen Haarrissen zum elektrischen Kurzschluss führt. Verunreinigungen im Glas sind sehr selten, können jedoch auch zu einem punktuellen Durchschlag führen. Herkömmliche Quarzgläser als Isolatorglas altern in ihrer Struktur, welches in Folge der Weiterentwicklungen in der Glasindustrie durch ein modernes Industrieglas ersetzt wurde. Diese Industriegläser verfügen heute über ganz besondere elektrische Eigenschaften, wie diese im Rohrleitungsbau der Chemischen und Pharmazeutischen Industrie gefordert werden. Die Elektrische Leitfähigkeit dieser Glasrohre entspricht < 10−8 S/m, wobei der Spezifische Widerstand von 1·1016 bis 1021 Ω·mm2/m beträgt. Gleichzeitig werden Alterung, UV-Beständigkeit, Vergilbungen, Schlagfestigkeit, Haarrisse und die elektrische Durchschlagsgefahr von diesen modernen Seriengläsern sicher vermieden.

Bei den heutigen Ionisationsröhren wird als innere Elektrode zunehmend, statt einem reinen Aluminium-Lochblech, ein Verbundmetall aus Edelstahl und Aluminium mit 0,2 Millimetern Dicke verwendet und somit die Standzeit der Ionisationsröhre auf sichere 24.000 bis max. 48.000 Betriebsstunden verlängert. Einige Hersteller verwenden statt eines Lochbleches aus Verbundmetall z. B. Borstenkontakte, Streckmetall, Spiraldraht, Metallfedern oder eine Silberbeschichtung, aufgebracht auf der Innenwand des Glaskolbens, als Innenelektrode.[6][7]

Die äußere Elektrode um den Glaskolben, in Form einer Hülse, bestand anfangs aus einer starren Drahtmatte, die längsseitig als scharfkantige Naht punktgeschweißt wurde. Diese wurde im Laufe der Zeit durch ein langlebiges, unempfindliches, weiches Edelstahlgestrick ersetzt, welches wartungsfrei ist. Schmutzablagerungen, Verfettungen und Silikatbildungen im Drahtgeflecht, können bei Wartungsarbeiten leicht ausgewaschen werden. Die äußere Kathode kann selbst nach dem Defekt des Isolator weiter verwendet werden. Die spätere Entsorgung aller Metallteile kann ganz normal über den Metallhandel erfolgen.

Ionisationsröhren heutiger Bauart bestehen aus Materialien, die insgesamt der Armaturenklasse UL94 (IEC/DIN EN 60695-11-10 und 60695-11-20), dem strengen UL-Standard (USA) entsprechen und in der Schutzart IP54 eingebaut werden können. Die im Inneren eingesetzten Werkstoffe aus Aluminium, Verbundmetallen und Edelstahl, sind ebenso Serienteile und entsprechen der DIN-Norm.

Die Abschlusskappe am Isolatorkolben ist ein Spritzgussteil aus Glasfaser verstärktem Polypropylen PP mit formstabilen und brandmindernden Eigenschaften. Der Anschluss-Gewindezapfen in der Abschlusskappe ist ein Edelstahl-Drehteil oder auch Stanzteil nach DIN-Norm, das in beliebiger Form und Dimension eingepasst werden kann. Je nach Hersteller variieren diese Anschlusszapfen und sind abhängig vom Bautyp des dazu passenden Ionisationsgerätes. Alle Gewindezapfen sind weitestgehend wartungsfrei.

Einsatzgebiete

Ionisationsgeräte mit Ionisationsröhren und einer Arbeitsspannung von < 2,85 kV Wechselspannung werden zumeist in der Lüftungstechnik von Gebäuden, Räumen und Lufttechnischen Anlagen zur Entkeimung, Verbesserung der Luftqualität, der Geruchsneutralisation und zum Abbau von Schadstoffen eingesetzt, welche mit Prüfröhrchen ermittelt werden können. Die klassischen Ionisationsgeräte, mit der Kombination von Hochspannungstrafo und Ionisationsröhre, bilden nur sehr geringfügig Ozon unterhalb eines MAK-Wertes von < 0,01ppm, messbar mit einem Ionometer, und sind in der Handhabung unproblematisch.[8]

Ionisationsröhrentypen

Jede Ionisationsröhre definiert ihre Leistungsabgabe über die in ihr verwendeten Materialien und über die äußere Fläche der Korona auf dem Isolatorkolben im Bereich der äußeren Elektrode. Verschiedene Längen werden unter verschiedenen Typenbezeichnungen definiert. Ein weiterer Aspekt, ist der Durchmesser des Isolatorkolben und dessen minimale Wandstärke. Ein dritter Aspekt sind unterschiedliche Gewindezapfen in der Abschlusskappe der Ionisationsröhre, die je nach Hersteller Metrisch M5 oder M6 sein können.

Ionisationsröhren mit lediglich einer Abschlusskappe und einseitig geschlossenem Glaskolben verfügen über einen Anodenanschluss und benötigen eine lose Kathodenklemme. Ionisationsbipolröhren mit zwei Abschlusskappen an einem Stück Glasrohr, werden beidseitig gelagert und verfügen sowohl über einen Anodenanschluss als auch über einen Kathodenanschluss.

Verschiedensten Hersteller bieten Ionisationsgeräte mit oftmals optisch identisch erscheinenden Ionisationsröhren an, jedoch ist die koronare Leistungsabgabe (Ionisationsenergie eV) einer Ionisationsröhre immer auch an den vom jeweiligen Hersteller verwendeten Hochspannungstrafo gebunden.

Kompakte Ionisationsgeräte und kleinere Ionisationsmodule sind für Gleichspannung im Kfz und Netz erhältlich und können mit den verschiedensten Größen von Ionisationsröhren ausgestattet werden. Der Dauerbetrieb mittels Autobatterie oder Solarmodul ist somit ebenso möglich.

Vergleiche zu ähnlichen Röhren

Ionisationsröhren, die mit 3–4 kV Wechsel- oder Gleichspannung betrieben werden, generieren Ozon, analog einer UV-C/ UV-V-Röhre mit < 185 nm, welche dadurch eine indirekte, ebenfalls keimtötende und schadstoffabbauende Wirkung aufweist. Bei Betriebsspannungen von 4 bis 7 kV wird die Entladung auf der Ionisationsröhre maximiert, jedoch wird hiernach aus einer Isolatorröhre eine Ozonröhre. Spannung, Bauart und die abgegebene Ionisationsleistung definieren letztlich das Leistungsspektrum.

Isolatorröhren jedweder Bauart unterliegen weltweit keiner Normung, Spezifizierung und sollten eine Kennzeichnung zur Bauartzulassung tragen.

Lebensdauer

Die Lebensdauer der Ionisationsröhre hängt im Wesentlichen vom Handling bzw. Transport der gesamten Ionisationsröhre und im Besonderen des Glaskolbens vor dem eigentlichen Einbau ab, da es zu Haarrissen oder Schmutzablagerungen kommen kann. Luftfeuchtigkeit, Fettablagerung und Schmutzablagerung auf der Ionisationsröhre, verursachen oftmals ungewollt Kriechströme bis in das Ionisationsgerät, und zerstören die Ionisationstechnik. Es kommt ebenso zum Kurzschluss im Hochspannungstrafo und zerstören diesen. Diese Kriechströme hinterlassen sichtbare Brandspuren (wie ein Blitz) an der Abschlusskappe der Ionisationsröhre, am Ionisationsgerät bzw. im Transformator. Während des elektrischen Dauerbetriebs wirken Schwingungen an der Ionisationsröhre durch Luftströmung ebenso ein, wie der sorgsame Umgang mit der Ionisationsröhre bei der Wartung durch das Servicepersonal. Diese äußeren Einwirkungen auf das Ionisationssystem können bereits im Vorfeld, durch fachgerechte Planung, Herstellung, Transport und der optimalen Einbausituation gemindert und später durch regelmäßige ordnungsgemäße Wartung, durch sachkundige Personen, vermindert werden.

Normen

DIN EN 61010 Sicherheitsbestimmungen für elektrische Mess-, Steuer-, Regel- und Laborgeräte

- Teil 1: Allgemeine Anforderungen - (IEC 61010-1:2010 + Cor.:2011); Deutsche Fassung EN 61010-1:2010

Literatur

- József Illy: The practical Einstein : experiments, patents, inventions. Johns Hopkins University Press, 2012, ISBN 978-1-4214-0457-8

- Amjad Al-Musaed: Biophilic and Bioclimatic Architecture. Springer London, 2010, ISBN 978-1-84996-533-0

- Thomas Franz Schneider: Albert Einstein – Conrad Habicht : Dokumente einer Jugendfreundschaft: Korrespondenz, Separat-Drucke und andere Materialien. T.F. Schneider, Basel 2000.

- Wolfgang Roeske: Trinkwasserdesinfektion. 2. Auflage, Oldenbourg-Industrieverlag, 2007, ISBN 3-8356-3119-5.

- Werner von Siemens: Lebenserinnerungen. herausgegeben von Wilfried Feldenkirchen. Piper, 2008, ISBN 978-3-492-05269-6, S. 181.

- Felix Gad Sulman: Health, weather and climate. S. Karger 1976, ISBN 978-3-8055-2350-9.

- Minna Kempe: Jonisering av inomhusluft.En intressant luftreningsteknik med många frågetecken. In: Serie R: Rapporte. Nr. 5, 2012, ISBN 978-952-5839-45-6, ISSN 1799-4179 (finnisch, Online [PDF; 1,9 MB] Finnischer Forschungsbericht über die Ionisierung der Innenluft).

- John Jukes,Andrew Jenkins and Julian Laws: The Impact of Improved Air Quality on Productivity and Health in the Workplace. 2006 (Online [PDF; 58 kB]).

Weblinks

Einzelnachweise

- Ionisierte Luft im Innenraum. (PDF-Datei, 1,4 MB) Hochschule Luzern - Ausgabe 01/2013, abgerufen am 5. Juni 2013

- Wissenschaftliche Veröffentlichungen aus dem Siemens-Werken, Band 19, Seite 279, J. Springer, 1940, University of Michigan Wolfgang Roeske: Trinkwasserdesinfektion. 2. Auflage, Oldenbourg-Industrieverlag, 2007, ISBN 3-8356-3119-5, S. 9.

- Conrad Habicht, Paul Habicht: Elektrostatischer Potentialmultiplikator nach A. Einstein. In: Physikalische Zeitschrift. Band 11, 1910, S. 532–535., siehe auch Unimuseum Tübingen zum Elektrostatischen Potentialmultiplikator

- Patent US8747754B2: Bipolar ionization tube. Angemeldet am 17. September 2008, veröffentlicht am 10. Juni 2014, Anmelder: Clean Air Group Inc, Erfinder: Anthony M. Abate.

- Patentanmeldung US2012154973A1: Bi-polar ionization tube base and tube socket. Angemeldet am 17. Januar 2012, veröffentlicht am 21. Juni 2012, Erfinder: Taisa Vaynerman et al.

- Patent EP1394477B1: Ionisationsröhre. Angemeldet am 23. August 2003, veröffentlicht am 26. Oktober 2005, Erfinder: Werner Schröder.

- Patentanmeldung EP1611053A2: Entladungsröhre. Angemeldet am 8. April 2004, veröffentlicht am 4. Januar 2006, Erfinder: Stefan Zimmermann.

- Wyrsch O. (1979): EMPA, Untersuchungsberichte No. 15'1743-A-C