Solarmodul

Ein Solarmodul oder Photovoltaikmodul wandelt das Licht der Sonne direkt in elektrische Energie um. Das Modul besteht aus Solarzellen, die in Serie oder parallel geschaltet sind. Solarmodule sind als flexible und starre Ausführung verfügbar. Starre Solarmodule bestehen üblicherweise aus siliziumbasierten Solarzellen, die zwischen zwei Glasplatten oder einer Glasplatte und einer Rückseitenfolie mittels Einbettungsmaterial hermetisch verkapselt sind. Die Solarzellen werden durch diesen Aufbau vor Umwelteinflüssen geschützt. Flexible Solarmodule basieren auf organischen Werkstoffen und werden vorzugsweise im mobilen Bereich eingesetzt.

Ein Solarmodul wird durch seine elektrischen (z. B. Leerlaufspannung und Kurzschlussstrom), mechanischen, optischen und thermischen Eigenschaften charakterisiert. Die Kennlinie des Solarmoduls hängt vom verwendeten Halbleitermaterial und vom Herstellungsprozess der Solarzellen ab. Zum Erhalt hoher Effizienz ist es wichtig, dass die verschalteten Solarzellen möglichst gleichartig sind. Dazu werden Solarzellen beim Hersteller entsprechend ihrer elektrischen Kennwerte sortiert. Darüber hinaus werden Solarzellen auch entsprechend ihrer Farbe sortiert, um ein einheitliches Aussehen der fertigen Photovoltaikanlage zu gewährleisten.

Mechanische Anforderungen

Folgende mechanische Anforderungen werden an Solarmodule zum Einbau in eine Photovoltaikanlage gestellt:

- transparente, strahlungs- und witterungsbeständige Abdeckung

- robuste elektrische Anschlüsse

- Schutz der spröden Solarzelle vor mechanischen Einflüssen

- Schutz der Solarzellen und elektrischen Verbindungen vor Feuchtigkeit

- Ausreichende Kühlung der Solarzellen

- Berührungsschutz der elektrisch leitenden Bauteile

- Handhabungs- und Befestigungsmöglichkeit

Typischer Aufbau

Im Folgenden wird anhand des weltweit am häufigsten eingesetzten Modultyps der Aufbau erklärt:

- eine Glasscheibe, meist so genanntes Einscheiben-Sicherheitsglas (ESG) auf der zur Sonne gewandten Seite, welche unter anderem zum Schutz gegen Hagel und Verschmutzung dient

- eine transparente Kunststoffschicht (Ethylenvinylacetat (EVA), Polyolefin (PO)), in der die Solarzellen eingebettet sind

- mono- oder polykristalline Solarzellen, die durch Lötbändchen oder aufgeklebte Kupferdrähte[1] elektrisch miteinander verschaltet sind

- Einer weiteren Kunststofffolie zum Verkleben der Rückseitenverkapselung, ähnlich der Einbettungsfolie auf der Vorderseite

- Rückseitenkaschierung mit einer witterungsfesten Kunststoffverbundfolie z. B. aus Polyvinylfluorid (Tedlar) und Polyester oder einer weiteren Glasscheibe (sogenannte Glas-Glas-Module)

- Anschlussdose mit Freilaufdiode bzw. Bypassdiode (siehe unten) und Anschlussterminal, häufig bereits werksseitig mit Anschlusskabeln und Steckern (zumeist MC4-Steckverbindungen zwischen 4 und 6 mm²) ausgerüstet

- meistens ein Aluminiumprofil-Rahmen zum Schutz der Glasscheibe bei Transport, Handhabung und Montage, für die Befestigung und für die Versteifung des Verbundes, rahmenlose Module sind meistens als Glas-Glas-Module ausgeführt und werden direkt auf einer Unterkonstruktion mit speziellen Klemmen befestigt

- individuelle Seriennummer auf dem Rahmen oder bei manchen Fabrikaten zusammen mit den Solarzellen unveränderbar eingebettet

Herstellung

Die Fertigung eines Solarmoduls erfolgt weitgehend automatisiert mit der optisch aktiven Seite nach unten. Als erstes wird ein entsprechendes Glas gereinigt und bereitgelegt. Auf dieses kommt dann eine zugeschnittene Bahn EVA-Folie. Die Solarzellen werden mittels Lötbändchen zu einzelnen Strängen (so genannte Strings) verbunden und auf der Scheibe mit der EVA-Folie positioniert. Nun werden die Querverbinder, die die einzelnen Strings miteinander verbinden und zum Ort der Anschlussdose führen, positioniert und verlötet. Anschließend wird alles nacheinander mit einer zugeschnittenen EVA-Folie und einer Polyvinylfluoridfolie als Rückseitenabschluss bedeckt. Als nächster Produktionsschritt erfolgt das Laminieren des Moduls in einem Vakuumsack bei ca. 140 °C oder im Autoklaven mit Überdruck (um 10 bar) und ebenfalls 140 °C. Beim Laminieren bildet sich aus der bis dahin milchigen EVA-Folie eine klare, dreidimensional vernetzte und nicht mehr aufschmelzbare Kunststoffschicht, in der die Zellen nun eingebettet sind und die fest mit der Glasscheibe und der Rückseitenfolie verbunden ist. Nach dem Laminieren werden die Kanten gesäumt, die Anschlussdose wird gesetzt und mit den Freilaufdioden bestückt. Nun wird das Modul noch gerahmt, vermessen und nach seinen elektrischen Werten klassifiziert und verpackt.

Technische Merkmale

Die Daten eines Solarmoduls werden genauso wie die Daten einer Solarzelle für standardisierte Testbedingungen (1000 W/m², 25 °C, AM 1,5) angegeben.

Gebräuchliche Abkürzungen für die Bezeichnungen sind:

- Short Circuit (SC)

- Kurzschluss

- Open Circuit (OC)

- Leerlauf

- Maximum Power Point (MPP)

- Betriebspunkt maximaler Leistung

Die Kennwerte eines Solarmoduls sind:

- Leerlaufspannung

- Kurzschlussstrom

- Spannung im bestmöglichen Betriebspunkt

- Strom im bestmöglichen Betriebspunkt

- Leistung im bestmöglichen Betriebspunkt

- Füllfaktor

- Temperaturkoeffizient(TK) für die Leistungsänderung (negativ)

- TK für die Leerlaufspannungsänderung (negativ)

- TK für die Kurzschlussstromänderung (leicht positiv)

- Modulwirkungsgrad

- Aperturwirkungsgrad

- zulässiger Rückstrom bzw. maximale Stringsicherung

- maximale Systemspannung

Da eindringende Feuchtigkeit die Lebensdauer eines Moduls durch Korrosion stark verkürzen und elektrisch leitende Verbindungen der stromdurchflossenen Bauteile des Solarmoduls verursachen kann, kommt der dauerhaften Kapselung eine besondere Bedeutung zu. Bei der Berechnung der Leistungsdaten und der Wirtschaftlichkeit einer PV-Anlage wird meist auch die Alterung mitberechnet, beispielsweise eine Verminderung von 1 % jährlich.

Die Freilauf- oder Bypass-Diode

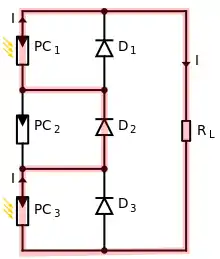

Werden mehrere Module in Reihe betrieben, so muss antiparallel zu jedem Modul eine Freilaufdiode geschaltet werden, wie dies in nebenstehender Schaltung skizziert ist. Dabei sind die beiden Solarmodule PC1 und PC3 beleuchtet, das mittlere Modul PC2 ist abgeschattet. Der resultierende Stromfluss im Stromkreis durch den Lastwiderstand RL durch die Freilaufdiode D2 und die aktiven Solarmodule ist in rot hinterlegt. Der maximale Strom und die Sperrspannung der Diode müssen mindestens den Strom- und Spannungswerten eines Moduls gleichen. Gleichrichterdioden mit 3 A bei einer Sperrspannung von 100 V sind üblich.

Die Freilaufdiode ist so an den Anschlussklemmen jedes Moduls geschaltet, dass sie im normalen Betriebszustand (Modul liefert Strom) in Sperrrichtung gepolt ist (Kathode bzw. Ringmarkierung am positiven Pol des Moduls). Wenn das Modul durch Verschattung oder durch einen Defekt keinen Strom liefert, würden die nunmehr in Sperrrichtung betriebenen Photodioden einen String, der aus mehreren in Reihe geschalteten Solarmodulen besteht, außer Betrieb nehmen. Überschreitet die Spannung der in Reihe geschalteten funktionstüchtigen und bestrahlten Solarmodule die Sperrspannung des nicht bestrahlten Solarmoduls, kann dies sogar zur Zerstörung desselben führen. Da die anderen Zellen weiterhin Strom liefern, bildet sich an dieser Stelle eine Überhitzung, die bis hin zu einem Brand des Moduls führen kann. Dieser Effekt wird als Hot Spot bezeichnet. Durch die Freilaufdiode wird dies verhindert, der Strom kann durch die Freilaufdiode fließen. Ein String kann daher weiterhin – wenngleich auch geringere – elektrische Leistung liefern.

Bei aktuellen PV-Modulen (September 2011) sind diese Freilaufdioden meistens in die Anschlussdosen auf der Rückseite des Moduls integriert. Bei einem Modul mit 6×10 Solarzellen werden beispielsweise je 20 Solarzellen mit einer Diode bei Verschattung überbrückt, so dass bei Teilverschattung nicht gleich das ganze Modul deaktiviert wird.

Ein Problem besteht darin, dass eine mangelhaft kontaktierte Freilaufdiode im Normalbetrieb nicht auffällt. So war dies beispielsweise die Ursache für den Brand der Photovoltaikanlage Bürstadt.[2][3]

Elektrische Leistung

Die jeweils angegebene (Spitzen-)Nennleistung eines Solarmodules (in Watt Peak = Wp) wird nur bei Laborbedingungen (STC = englisch: standard test conditions) mit einer Lichteinstrahlung von 1000 W/m², 25 °C Zelltemperatur und 90° Einstrahlungswinkel und einem Lichtspektrum von AM 1,5 erreicht. Diese optimalen Bedingungen gibt es in der Praxis bei fest installierten Modulen durch den wechselnden Sonnenstand bedingt nur kurzzeitig und wetter- und von der Jahreszeit bedingt nur zufällig. Entweder ist es dunkler, die Sonne fällt in einem anderen Winkel auf die Module oder die Effizienz der Zellen sinkt durch eine erhöhte Temperatur im Sommer. Jedes Modul reagiert auf die unterschiedlichen Lichtstärken und Lichtfarben anders, so dass die effektive, aktuelle Leistung und der jährliche Ertrag zweier gleich starker Modultypen stark unterschiedlich sein können. Somit kommt es bei den tatsächlichen Tages- oder Jahreserträgen auf die Art und Qualität der Module an und hochwertige Module können daher mehr Ertrag liefern.

Als Richtwerte kann man folgendes ansetzen: Täglich liefert ein unverschattetes Durchschnitts-Modul zwischen 0,5 (trüber, kurzer Wintertag) und 7 (klarer, langer Sommertag) Volllaststunden. Das heißt, ein 100-Watt-Modul (je nach Güte, 0,7–1 m² nötig), bringt zwischen 50 Wh und 700 Wh Tagesertrag. Für Standorte in Süddeutschland, der Schweiz und in Österreich kann man als Faustregel mit einem Jahresertrag von 1000 Wh für jedes Watt Nennleistung (Wp) rechnen. Von modernen Anlagen mit qualitativ hochwertigen und gut aufeinander abgestimmten Komponenten wird dieser Wert durchaus übertroffen. Der detaillierte Standort und die auf ihn abgestimmte Planung spielen dabei eine wichtige Rolle. Im Süden Europas sind diese Werte generell besser und im Norden schlechter. Während an klaren, sonnigen Sommertagen zwischen Nord und Süd nur wenig Unterschied besteht, sind die Gegensätze im Winter umso gravierender. Dies liegt daran, dass im Norden die Sommertage viel länger und die Wintertage erheblich kürzer sind und die Sonne dann dort kaum über den Horizont kommt. In einer Solarsimulation kann man aus Wetterdaten, insbesondere den Strahlungsdaten, und der geografischen Lage für den jeweiligen Standort typische Solar-Erträge ermitteln.[4]

Bei der Serienschaltung unterschiedlich orientierter Module beispielsweise auf gekrümmten Oberflächen oder bei unterschiedlicher Beschattung werden sinnvollerweise Maximum Power Point Tracker (MPPTs) in die Module selbst verbaut.

Weitere Arten

- Folien Rückseiten Module

- semi-flexible Module die aus monokristallinen Zellen zwischen transparenten Kunststoffplatten bestehen.

- laminierte Glas-Glas-Module

Vorteile der Glas-Glas-Module sind ihre Robustheit und eine erhöhte Lebensdauer.[5] - Glas-Glas-Module in Gießharztechnik

- Glas-Glas-Module in Verbundsicherheitsfolien-Technologie (Verbund-Sicherheitsglas) mit PVB-Folie

Die Verwendung von PVB ist nachteilig, da es geringere UV-Transmissionswerte hat. Daher ist wie oben erwähnt EVA sehr sinnvoll. - Dünnschicht-Module (CdTe, CIGSSe, CIS, a-Si, µc-Si) hinter Glas oder als flexible Beschichtung, z. B. auf Kupferband

- Konzentrator-Module (auch CPV: Concentrated PV), siehe auch Konzentratorzellen

Das Sonnenlicht wird mit Hilfe einer Optik auf kleinere Solarzellen konzentriert. Damit spart man kostbares Halbleitermaterial, indem man es mittels vergleichsweise billiger Linsen gebündelt beleuchtet. Konzentratorsysteme werden meist in Verbindung mit III-V-Verbindungshalbleitern verwendet. Da für die Optik ein bestimmter Sonneneinfall (meist senkrecht) notwendig ist, erfordern Konzentratorsysteme immer eine mechanische Nachführung nach dem Sonnenstand. - Fluoreszenz-Kollektor

Diese besondere Form von Solarmodulen wandelt die einfallende Strahlung in einer Kunststoffplatte in eine besonders an die Solarzellen angepasste Wellenlänge um. Der Kunststoff ist dazu mit fluoreszierenden Farbstoffen dotiert. Die Sonnenstrahlung wird vom Farbstoff absorbiert und regt diesen zum Leuchten an. Die dabei emittierte, langwelligere Strahlung verlässt die Platte hauptsächlich an einer Stirnseite, an allen anderen Seiten wird sie durch Totalreflexion oder Spiegelung weitestgehend im Material gehalten. Die freie Stirnseite wird mit Solarzellen bestückt, die optimal für die durch den Farbstoff emittierte Wellenlänge geeignet sind. Durch das Stapeln mehrerer verschiedener Kunststoffplatten und Solarzellen, die jeweils auf einen anderen Wellenlängenbereich optimiert werden, kann der Wirkungsgrad erhöht werden, da hierdurch ein breiterer Spektralbereich des Sonnenlichtes ausgenutzt werden kann, als dies mit einer Solarzelle möglich ist.

Degradation

Unter dem Begriff Degradation wird die alterungsbedingte Änderung der Parameter von Halbleiterbauteilen verstanden – in diesem Fall der Rückgang des Wirkungsgrades von Solarzellen im Laufe ihres Lebens.

Üblicherweise betrachtet man einen Zeitraum von bis zu 25 Jahren. Der Verlust an Wirkungsgrad liegt etwa im Bereich von 10 % bzw. 13 % in dem Zeitraum von 20 bzw. 25 Jahren.[6] Solarzellen im Weltraum altern wesentlich schneller, da sie einer höheren Strahlung ausgesetzt sind.

Nachlassende Wirkungsgrade bzw. Stromerträge bei Solarmodulen haben aber oft banalere Ursachen: allgemeine flächige Verschmutzung der Modulgläser; Veralgung („Verpilzen“) speziell vom Modulrahmen ausgehend, mit Teilabschattung der Zellen; wachsende Bäume und Sträucher, die eine Teilabschattung bewirken und bei der Installation noch deutlich kleiner waren; Vergilbung des polymeren Einbettungsmaterials, welches den Zelle-Glas-Kontakt bewerkstelligt.

Kristalline Solarzellen

Bei kristallinen Solarzellen beträgt der anfängliche Wirkungsgrad ca. 15–19 %. Oft garantieren die Hersteller nach 20-jährigem Betrieb noch eine Leistung von 80 bis 85 % der Nennleistung.

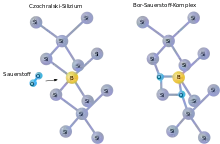

Für die Degradation verantwortlich sind im Wesentlichen rekombinationsaktive Defekte, die die Ladungsträgerlebensdauer auf ca. 10 % ihres Anfangswertes senkt (lichtinduzierte Degradation). Verantwortlich für die lichtinduzierte Degradation ist die Bildung von Bor-Sauerstoff-Komplexen in Czochralski-Silizium: Durch die Photoreaktion, bei der das Bor sein positiv geladenes Loch verliert und sich zu einem negativ geladenen Ion wandelt, wird der Sauerstoff angezogen. Der Sauerstoff lagert sich dadurch in die Verbindung zwischen dem Bor und dem Silizium ein.

Um den Effekt des Wirkungsverlustes zu minimieren, kann man Siliziumwafer mit einem niedrigeren Anteil an Bor und möglichst geringem Sauerstoffanteil verwenden (< 15 ppm). Bei der Verwendung von weniger Bor wird der Wafer jedoch aufgrund der geringeren Dotierung auch hochohmiger, wodurch der Wirkungsgrad der Zelle sinkt.

Untersuchungen haben gezeigt, dass Solarzellen bei Dotierung des p-Kristalls mit Gallium statt Bor keine wesentliche Degradation aufweisen.[7] Der geringere Wirkleistungsverlust konnte auch bei Gallium-dotiertem Silizium mit hohem Sauerstoffanteil nachgewiesen werden.[8]

Amorphe Siliziumsolarzellen

Eine besonders hohe Degradation von bis zu 25 Prozent kann bei Solarzellen aus amorphem Silizium im ersten Betriebsjahr auftreten. Für Solarmodule aus diesem Material wird jedoch nicht die Leistung zu Beginn der Lebenszeit, sondern die Leistung nach der Alterung in den Datenblättern und beim Verkauf angegeben. Solarmodule aus diesem Material haben also zunächst eine höhere Leistung als die, für die man bezahlt hat. Die Degradation, auch Staebler-Wronski-Effekt (SWE) genannt, erfolgt unter Lichteinstrahlung. Dabei erfährt das metastabile amorphe wasserstoffhaltige Silizium (a-Si:H) eine Zunahme der Defektdichte um etwa eine Größenordnung, bei gleichzeitiger Abnahme der Leitfähigkeit und Verschiebung des Fermi-Niveaus in die Mitte der Bandlücke.

Nach etwa 1000 Sonnenstunden erreichen a-Si-Zellen einen stabilen Sättigungswert für den Wirkungsgrad. Die ersten Module wurden Anfang der 1980er Jahre durch die amerikanische Firma Chronar industriell hergestellt. Die 6″ × 12″ großen Module lieferten bis zu 12 W Leistung für Systeme mit einer Spannung von 12 V. Kleine netzunabhängige Systeme mit einer 12-V-Bleibatterie können damit betrieben werden. Bis 1989 errichtet Chronar Fertigungsstätten in den USA, Großbritannien, Frankreich und Kroatien. Auch nach der Insolvenz 1990 sind von einigen dieser Fabriken bis in die Gegenwart Module der 1. Generation gefertigt worden.

Es handelt sich um Module mit einer vorderen, 2 mm dicken Glasplatte, welche die aktiven Solarzellen trägt. Die Rückseite bildet eine zweite Glasplatte, die mit einem UV-aushärtenden Acrylharz luft- und wasserdicht aufgeklebt ist. Ein Kunststoff- oder Metallrahmen garantiert den Schutz der Kanten. Ein Steckverbinder war in den Rahmen integriert. Die Solarzellen wurden durch abwechselnde Abscheidung von dünnen Materialschichten und anschließendes Trennen in schmale Streifen, die eigentlichen Zellen, mit Laser auf einem XY-Tisch erzeugt. Begonnen wurde mit der vakuumtechnischen Ablagerung einer transparenten Schicht aus Zinnoxid, die als leitfähige Elektrode dient. Mittels Plasmagestützter CVD von Silan und Wasserstoff unter zeitlich gesteuerter Zugabe von Dotierungselementen wurde die Schichtfolge pin einer Diodenstruktur erzeugt. Der zweite Laserschnitt erfolgt um einige 100 µm versetzt und legte die Frontelektrode wieder frei. Abschließend wurde in einem Vakuumprozeß eine gut leitfähige Aluminiumschicht als Verbinder zur Serienschaltung der Zellen gesputtert. Ein dritter versetzter Laserschnitt trennte die Zellen, sicherte aber die Verbindung von der Aluminiumschicht der einen Zelle zur Frontelektrode der benachbarten. Störende Restverbindungen der Zellen wurden durch einen starken Stromimpuls ausgebrannt. Abschließend wurden an den Randzellen Aluminiumfoliebänder mittels Ultraschall gebondet und diese Bänder mit dem Steckverbinder verbunden.

Spannungsinduzierte Degradation

Spannungsinduzierte Degradation (auch potentialinduzierte Degradation; englisch potential induced degradation; PID) ist eine spannungsbedingte Leistungsdegradation bei kristallinen Photovoltaik(PV)-Modulen, hervorgerufen durch sogenannte Leckströme. Dieser negative Effekt kann Leistungsverluste von bis zu 30 % verursachen.[9]

Ursache für die schädlichen Leckströme ist neben dem Aufbau der Solarzelle die Spannungslage der einzelnen PV-Module gegenüber dem Erdpotential – bei den meisten ungeerdeten PV-Systemen sind die PV-Module einer positiven oder negativen Spannung ausgesetzt. PID tritt meistens bei einer negativen Spannung gegenüber Erdpotential auf (Ausnahme: gewisse kristalline Hochleistungsmodule) und wird durch hohe Systemspannungen, hohe Temperaturen und hohe Luftfeuchtigkeit beschleunigt.

PID ist als Effekt seit mehreren Jahren bekannt. Erste Veröffentlichungen zu dem Thema aus dem Jahr 2006 (Photon 4/2006, 6/2006 und 4/2007) betrafen damals nur die kristallinen Hochleistungsmodule von SunPower. 2007 wurde PID auch bei manchen Solarmodulen von Evergreen Solar (Photon 1/2008 und 8/2008) registriert. Mittlerweile ist PID auch bei gewöhnlichen kristallinen Modulen ein Problem (Photon 12/2010, Vortrag vom Solarenergieunternehmen Solon SE auf der PVSEC in Valencia 2010): Aussage des Solarmodulherstellers Solon SE: „Bei 1000 V, einer inzwischen durchaus üblichen Spannung bei größeren PV-Anlagen, kann es für jede Modultechnologie kritisch werden“.

Der negative PID-Effekt kann gänzlich verhindert werden, indem ein Wechselrichter mit der Möglichkeit zur Erdung des positiven oder negativen Poles verwendet wird. Welcher Generatorpol geerdet werden muss, ist mit dem Solarmodulhersteller abzuklären.

Varianten

Intelligentes Modul

Ein Intelligentes Modul besitzt einen integrierten MPP-Tracker oder gleich den ganzen Solarwechselrichter für das Modul und kann über einen Gleichstromzwischenkreis oder direkt an das Netz angeschlossen werden.

Plug-in-Photovoltaikmodule

Plug-in-Photovoltaikmodule, dt. steckerfertige Solarmodule, auch unter Namen wie Plug and Save, Plug & Play, Steckersolargeräte[10], Balkonkraftwerk oder Mini-PV bekannt, sind Solarmodule mit einem (z. T. integrierten) Mikrowechselrichter. Diese Module können auf der Terrasse, im Garten, auf Carport, Garage, Balkon oder Gartenhäuschen aufgestellt werden und per Netzstecker mit der Elektroinstallation der eigenen Wohnung oder des Hauses verbunden werden.

Plug-in-Photovoltaikmodule sind fertig montiert und konfektioniert, so dass sie auch von Laien in Betrieb genommen werden können. Derartige „Balkonanlagen“ können in gewissem Umfang die private Stromrechnung senken.[11] Ein herkömmlicher Stromzähler darf aus steuer/rechtlichen Gründen in der Regel nicht rückwärts laufen.[12] Nicht angemeldete PV-Anlagen sind daher auch unter dem Begriff Guerilla-PV bekannt.[13]

Die Zulassung solcher Plug-in-Photovoltaikmodule wird in verschiedenen Ländern unterschiedlich gehandhabt. In Deutschland[14] ist der Betrieb am Stromnetz meldepflichtig. Ein Anschluss einer Erzeugungsanlage direkt an einen Endstromkreis ist in Deutschland unter Verwendung einer Energiesteckdose (siehe Vornorm DIN VDE V 0628-1) seit 2018 erlaubt.[15][16]

In Österreich schreiben viele Netzbetreiber vor, dass Erzeugungsanlagen nicht steckbar ausgeführt sein dürfen. In der Schweiz und vielen anderen Ländern können Plug-in-Photovoltaikmodule dagegen normal angeschlossen und verwendet werden, sofern sichergestellt ist, dass eine Einspeiseleistung von 600 Watt unter keinen Umständen überschritten wird.[17] Dieselbe Toleranzschwelle existiert in den Niederlanden.[18]

Bis Ende 2021 wurden nach einer Studie[19] der Hochschule für Technik und Wirtschaft Berlin zwischen 140 000 und 190 000 Steckersolargeräte (Hochrechnung) in Deutschland an Endkunden verkauft, was einer Leistung von 59 bis 66 Megawatt entspricht.[20]

Recycling

Materialien in einem Photovoltaikmodul können bis zu 95 % recycelt werden. Die weltweit erste Versuchsanlage zum Recycling von kristallinen Siliziumsolarzellen ging 2004 in Freiberg in Betrieb.[21] Solarmodule unterliegen seit dem 15. August 2018 den Regeln der Richtlinie 2012/19/EU über Elektro- und Elektronik-Altgeräte, die in Deutschland als Elektro- und Elektronikgerätegesetz in nationales Recht umgesetzt wurde. Hersteller und Händler sind dazu verpflichtet, neu in den Markt gebrachte Module bei der Stiftung Elektro-Altgeräte Register zu registrieren. Die gefordertete Sammelquote beträgt aktuell (2021) 85 %, wobei 80 % des Materials wieder in den Wertstoffkreislauf zurückgeführt werden müssen[22]. Bei CdTe-Dünnschichtmodulen werden Recyclingquoten von 90 % erreicht[23].

In einem der heute verfügbaren Recyclingprozesse für siliziumbasierte Module werden bei Temperaturen um 600 °C die im Modul enthaltenen Kunststoffe verbrannt. Zurück bleiben Glas, Metall, Füllstoffe und die Solarzelle. Das Glas und die Metallfraktion werden an entsprechende Recyclingbetriebe weitergegeben.

Von der Solarzelle werden die Oberflächenschichten durch einen chemischen Reinigungsschritt (Ätzen) gelöst. Aus dem Silizium der Solarzelle können dann wieder neue Solarzellen hergestellt werden. Bemerkenswert ist, dass wesentlich weniger Energie aufgewendet werden muss, wenn man aus den alten Solarmodulen das Silizium recycelt, als wenn man es neu herstellt.[24]

Für einen qualitativ gleichwertigen Wafer aus Recycling-Silizium braucht man nur 30 % der Energie im Vergleich zu einem neuen Wafer.[25] Recycling ist also ökologisch sinnvoll, da die Energierücklaufzeit geringer wird, das heißt, ein recyceltes Modul spielt den Energieaufwand, den man zur Herstellung gebraucht hat schneller wieder ein als ein Solarmodul aus nicht recyceltem Silizium. Eine 2012 erschienene Studie des deutschen Fraunhofer Instituts zeigt, dass das Recycling einer Tonne siliziumbasierter PV-Module bis zu 1200 Tonnen CO2-Äquivalent einsparen kann. Heute bestehen Recyclingtechnologien für alle am Markt erhältlichen PV-Technologien.

Seit 2010 bringt eine jährliche Konferenz Hersteller, Recycler und Wissenschaftler zusammen, um auf die Zukunft von PV-Modulrecycling zu schauen. 2011 fand die Veranstaltung in Berlin statt.[26][27]

Literatur

- Alan R. Hoffman, Ronald G. Ross: Environmental qualification testing of terrestrial solar cell modules. In: Proceedings of the 13th IEEE PV Specialists Conference. Washington, DC, USA, 1978, S. 835–842.

- S. Pingel, O. Frank, M. Winkler, S. Daryan, T. Geipel, H. Hoehne, J. Berghold: Potential Induced Degradation of solar cells and panels. Photovoltaic Specialists Conference (PVSC), 2010 35th IEEE, Valencia, Spain, 2010, ISBN 978-1-4244-5891-2. (abstract)

Weblinks

Einzelnachweise

- Smart Wire Connection Technologie. Abgerufen am 31. Dezember 2021.

- Brandursache in Bürstadt waren mangelhafte Solar-Laminate von BP Solar. auf: photovoltaik-guide.de, 24. August 2009.

- Feuer auf dem Dach. (Memento vom 1. September 2009 im Internet Archive) In: Financial Times Deutschland. 3. Juli 2009.

- Leistung, beziehungsweise Ertrag eines Solarmodules Abschnitt des Artikels PV-Module/ Solarmodule zur Stromerzeugung auf oeko-energie.de, abgerufen am 10. September 2010.

- Erfolgreicher Start für das Dünnglas-Photovoltaik-Modul Dünnglas-Photovoltaik-Modul, abgerufen am 21. November 2013.

- Detailliertere Berechnung hier: http://www.rechner-photovoltaik.de/rechner/solardegradation

- M. Sheoran, A. Upadhyaya, A. Rohatgi: A Comparison of Bulk Lifetime, Efficiency, and Light-Induced Degradation in Boron- and Gallium-Doped Cast mc-Si Solar Cells. In: Electron Devices, IEEE Transactions on. Band 53, Nr. 11, 2006, S. 2764–2772, doi:10.1109/TED.2006.883675.

- S. W. Glunz, S. Rein, J. Knobloch, W. Wettling, T. Abe: Comparison of boron- and gallium-doped p-type Czochralski silicon for photovoltaic application. In: Progress in Photovoltaics: Research and Applications. Band 7, Nr. 6, 1999, S. 463–469, doi:10.1002/(SICI)1099-159X(199911/12)7:6<463::AID-PIP293>3.0.CO;2-H.

- Fraunhofer CSP stellt Ergebnisse zur potentialinduzierten Degradation (PID) von Solarmodulen vor. (Memento vom 17. Februar 2013 im Webarchiv archive.today) Fraunhofer-Center für Silizium-Photovoltaik CSP, abgerufen am 28. Januar 2013.

- Jörg Sutter: Marktstudie Steckersolar veröffentlicht. In: www.dgs.de. Deutsche Gesellschaft für Sonnenenergie, 25. Februar 2022, abgerufen am 26. Februar 2022.

- Verbraucherzentrale NRW: Stecker-Solar: Solarstrom vom Balkon direkt in die Steckdose. 18. Januar 2022, abgerufen am 25. Februar 2022.

- https://www.vde.com/de/fnn/arbeitsgebiete/tar/tar-niederspannung/erzeugungsanlagen-steckdose

- Ralph Diermann, DER SPIEGEL: Mini-Photovoltaik: Solarenergie vom eigenen Balkon - DER SPIEGEL - Wissenschaft. Abgerufen am 18. Januar 2021.

- Sven Ullrich: Solarbalkone: Verboten und riskant?

- VDE

- Steckerfertige PV-Anlagen. 23. August 2018, abgerufen am 23. August 2018.

- Plug-&-Play-Photovoltaikanlagen Eidgenössisches Starkstrominspektorat ESTI 2014.

- Bericht der WDR-Sendung "Markt". 15. Juni 2015, abgerufen am 25. August 2015.

- Joseph Bergner, Rosa Hoelger, Barbara Praetoriu: Der Markt für Steckersolargeräte 2022. (PDF; 1,1 MB) Ergebnisse einer Erhebung und Befragung von Anbietern zu Marktvolumen, -struktur und -entwicklung in Deutschland. In: solar.htw-berlin.de. Hochschule für Technik und Wirtschaft Berlin, 24. Februar 2022, abgerufen am 26. Februar 2022.

- Studie: Der Markt für Steckersolargeräte 2022. Auswertung einer Umfrage unter Anbietern von Steckersolargeräten zu Marktstruktur, Marktvolumen, Umsatz und Kundenpräferenzen. In: solar.htw-berlin.de. Hochschule für Technik und Wirtschaft Berlin, 24. Februar 2022, abgerufen am 26. Februar 2022.

- Recycling von Modulen, Solar-Konzerne kämpfen um ihr grünes Image. auf: Spiegel Online. 25. April 2010.

- WEEE2: Recycling von Photovoltaik-Modulen. Abgerufen am 30. Dezember 2021.

- First Solar Recycling. Abgerufen am 30. Dezember 2021.

- Nicole Vormann: Studie: Nachhaltigkeit und Social Responsibility in der Photovoltaik-Industrie. (Studie) Januar 2010, abgerufen am 4. März 2010.

- Anja Müller, Karsten Wambach, Eric Aslema: Life Cycle Analysis of Solar Module Recycling Process. Life Cycle Analyses Tools Symposium, MRS Meeting, 2005.

- First Breakthrough In Solar Photovoltaic Module Recycling, Experts Say. (Nicht mehr online verfügbar.) European Photovoltaic Industry Association, ehemals im Original; abgerufen im Oktober 2012. (Seite nicht mehr abrufbar, Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis.

- International Conference on PV Module Recycling (Memento vom 10. Februar 2013 im Webarchiv archive.today)