Elektronenstrahl-Materialbearbeitung

Der Oberbegriff Elektronenstrahl-Materialbearbeitung fasst allgemein Fertigungsverfahren der Materialbearbeitung mithilfe von Elektronenstrahlen zusammen.

Grundsätzliches

Strahlverfahren zur thermischen Materialbearbeitung nutzen entweder den Elektronenstrahl oder einen Laserstrahl. Ersterer besteht aus hoch beschleunigten Teilchen, letzterer aus elektromagnetischen Wellen, woraus sich wesentliche Unterschiede ergeben – sowohl in der Strahlerzeugung und -manipulation als insbesondere auch in der Wechselwirkung mit dem Werkstoff der bearbeiteten Bauteile. Beide Strahlverfahren sind nicht vergleichbar mit den diversen Lichtbogenverfahren. Das Elektronenstrahlschweißen findet wie das Laserschweißen im Vakuum im Unterdruck statt. Im Folgenden werden die verschiedenen Möglichkeiten der Materialbearbeitung mit dem Elektronenstrahl beschrieben.

Historisches

Die Möglichkeit, mit dem damals so genannten Kathodenstrahl Material zu bearbeiten, wurde bereits 1879 entdeckt (Johann Wilhelm Hittorf und William Crookes), und 1949 begann die Ära der bewussten thermischen Werkstoffbearbeitung mit dem Elektronenstrahl (Karl-Heinz Steigerwalds). 1952 wurde durch Steigerwald die erste Elektronenstrahl-Bohrmaschine gebaut und 1958 die erste Elektronenstrahl-Schweißmaschine. Im Laufe der folgenden Jahrzehnte betraten einige Unternehmen die Szene (Zeiss als erstes), und heute stellen diverse High-Tech-Unternehmen in verschiedenen Ländern der Welt (insbesondere Deutschland, Großbritannien, Frankreich, USA und Japan) EB-Maschinen her.

Das Spektrum und der Umfang der Elektronenstrahl-Materialbearbeitung (Schweißen, Bohren, Oberflächenmodifikation) hat sich seit den Anfängen kontinuierlich entwickelt, s. o. Forschung und technische Entwicklung führen nicht nur zu immer „raffinierteren“ Geräten und Prozessen, sondern auch zu völlig neuen Anwendungen.

Strahlerzeugung

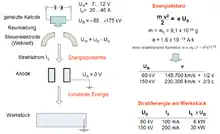

Bei der Elektronenstrahlstechnik wird die benötigte Energie von durch Hochspannung (meist 60–150 kV) beschleunigten Elektronen in die Prozesszone eingebracht. Die Strahlbildung erfolgt unter Hochvakuum (< 10−4 hPa) durch ein Triodensystem, bestehend aus Kathode, Steuerelektrode (Wehnelt-Zylinder) und Anode.

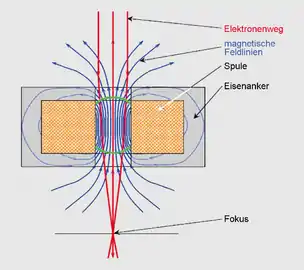

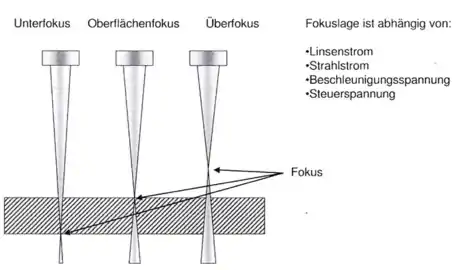

Die direkt oder indirekt geheizte Kathode (auf hohem negativem Potential) emittiert freie Elektronen, welche dann zu der nur wenige Zentimeter entfernten Anode auf Erdpotential hin beschleunigt werden. Dabei erreichen sie Geschwindigkeiten, die einige Hunderttausend km/s betragen. Durch die Anodenbohrung hindurch „rasen“ diese Elektronen in Richtung Werkstück, wo ihre kinetische Energie fast verlustfrei in Wärme umgesetzt wird. Diese Wirkenergie wird bestimmt durch das Produkt aus Hochspannung UB und Strahlstrom IB. Die Größe des gewünschten Strahlstroms (meist deutlich unter 1 A) wird eingestellt durch die negative Steuerspannung US, welche den aus der Kathode ausgetretenen Elektronen einen gewissen (Feld-)Widerstand entgegensetzt. Diese Leistungssteuerung funktioniert extrem schnell. Auf dem Wege zwischen Kathode und Werkstück wird der Strahl geformt durch das elektrische Feld der Steuerelektrode sowie durch magnetische Felder von Spulensystemen: Der Stigmator beseitigt einen gegebenenfalls auftretenden Astigmatismus des Strahls, die Justierspulen sichern den exakt zentrischen Durchtritt des Strahls durch die Fokussierspule, welche ihrerseits die Lage des Fokuspunktes (minimale Fleckgröße: wenige Zehntelmillimeter, höchste Leistungsdichte: bis zu 107 W/cm2) relativ zum Werkstück einstellt.

Elektronenstrahlfokussierung

Elektronenstrahlfokussierung Einstellung verschiedener Fokuslagen

Einstellung verschiedener Fokuslagen

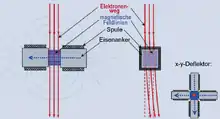

Von besonderer Bedeutung für die Anwendung des Elektronenstrahls ist die Möglichkeit, diesen durch (gekreuzte) magnetische Felder extrem schnell (nahezu trägheitslos) ablenken zu können. Damit lässt sich nicht nur der Strahl exakt auf die Fügestelle positionieren, sondern jeder Punkt einer Oberfläche kann mit einer definierten Strahlenergie beaufschlagt und somit eine komplexe Wirkung (Mehrbadtechnik, Mehrprozesstechnik, Oberflächenmodifikationen) erzielt werden.

Vorteilhaft bei dieser schnellen Strahlablenkung (Punkt-zu-Punkt bis zu 1 MHz) ist die Tatsache, dass der durch den Strahl aufgeschmolzene Werkstoff deutlich mehr Zeit benötigt zu erstarren als der Strahl, um „zurückzukehren“ und den Energieeintrag fortzusetzen. Außerdem ist es dank dieser Ablenkung möglich, mit dem Strahl selbst die reale Werkstückoberfläche abzurastern und mittels der rückgestreuten Elektronen davon ein Bild zu erzeugen – insbesondere einschließlich der Fügestelle (und des Prozessortes). Mit anderen Worten, der Elektronenstrahl selbst kann als Fugensensor genutzt werden. Und natürlich wird die Strahlablenkung genutzt, um mit dem fokussierten Elektronenstrahl im lokalen Schmelzbad „zu rühren“ (kreisförmig, elliptisch, linear u. a. m. – vergleichsweise langsam, kleiner 1000 Hz, und mit geringer Amplitude), so dass sich schweißmetallurgisch vorteilhafte Verhältnisse einstellen.

Alle genannten Komponenten zur Strahlerzeugung und -formung sind im so genannten Elektronenstrahlgenerator enthalten, welcher durch ein Vakuumventil mit der Arbeitskammer verbunden ist. Der Generator kann unter einem nahezu beliebigen Winkel angeordnet sein.

Elektronenstrahlschweißen

Das Elektronenstrahlschweißen (EN ISO 4063: Prozess 51; englisch electron beam welding, EBW) besitzt in der Anwendung als Schmelzschweißprozess für Metalle wegen seiner besonderen Charakteristik herausragende Eigenschaften, die seinen Einsatz sowohl an Mikrobauteilen als auch an dickwandigen Großteilen, sowohl in der Einzelfertigung als auch in der Massenfertigung ermöglichen. Seine fertigungsrelevanten Vorteile können immer dann technisch und wirtschaftlich genutzt werden, wenn schon in der Konstruktion eines Bauteils die Möglichkeiten des Elektronenstrahlschweißens konsequent beachtet werden. Im Folgenden wird die Charakteristik in Stichworten zusammengefasst.

Prozessmerkmale

- geringste Wärmeeinbringung ins Schweißteil (im Vergleich zu anderen Verfahren bei gegebener Naht)

- nahezu vollständige Absorption der Strahlenergie (kinetische Partikelenergie) im Metall

- durch Strahlparameter einstellbarer Nahtquerschnitt (Nahtprofil) – insbesondere auch parallelflankig

- minimaler Verzug des Bauteils

- durch Tiefschweißeffekt große Werkstoffquerschnitte in einer Lage schweißbar

- Schweißungen auch an verdeckten Stellen (durch Deckblech o. ä. hindurch) möglich

- nahezu alle Metalle und viele Metallkombinationen schweißbar (Schweißeignung abhängig von metallurgischen Grenzen)

- autogenes Verfahren in dem Sinne, dass die Grundwerkstoffe der Fügepartner in einem schmalen Bereich miteinander verschmolzen werden

- Verwendung von Zusatzwerkstoff möglich (zur Spaltüberbrückung oder/und aus metallurgischen Gründen)

- hohe Schweißgeschwindigkeiten (und hohe Abkühlraten)

- bester Schutz der Schmelze im Vakuum

- präzise und reproduzierbare Parametereinstellung sowie unmittelbare Parameterdokumentation

- praktisch trägheitslose Strahlbeeinflussung (Position, Fokussierung, Leistungsverteilung) durch sehr schnell veränderbare magnetische Felder

- Langzeitstabilität der Strahlerzeugung und -formung

- automatische Strahl-Stoß-Positionierung sowie elektronische Strahljustierung und Prozessbeobachtung möglich

- vollautomatischer Prozessablauf

Anwendungsbereich

- vorzugsweise Fügen von endbearbeiteten Einzelteilen (optimal mit Nullspalt)

- geeignet für Individualteil-Fertigung bzw. für Massenfertigung (mit unterschiedlichen Maschinentypen)

- EB-Maschine grundsätzlich als Kompletteinheit geliefert; Verkettungsmöglichkeit in Fertigungslinie/-zelle

- geringste Verbrauchskosten (über 40 % Energiewirkungsgrad der Gesamtmaschine, kein Schutzgas, keine verschleißenden Bauteile der Strahloptik, hohe Kathodenstandzeit)

- Vakuumkammer und Evakuierungszeit anpassbar an jeweiligen Einsatzzweck

- Sonderform des EB-Schweißens auch an freier Atmosphäre (NonVac)

- absolut sicherer Strahlenschutz (Röntgen) in allen Fällen: durch Arbeitskammer (Vakuum) bzw. Einhausung (NonVac)

- seit Mitte des 20. Jahrhunderts in der industriellen Anwendung – weltweit und in allen Branchen

- größte wirtschaftliche Effekte bei Berücksichtigung der Möglichkeiten des EB-Schweißens (Gestalt, Werkstoffe, Fertigungsstufen) bereits in der Phase der Bauteilkonstruktion

- selten zu empfehlen: 1:1-Ersatz konventioneller Fügeverfahren durch EB-Schweißen

Es stellt einen Vorteil und nicht etwa einen Nachteil des Verfahrens dar, dass die zu fügenden Einzelteile präzise vorbereitet sein können (und sollten), weil es damit die höchst effektive Fertigung von mehr oder weniger komplexen Komponenten erlaubt.

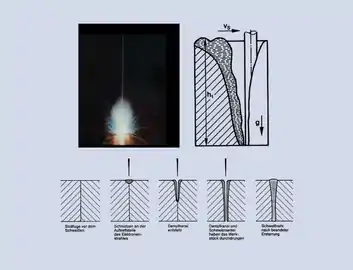

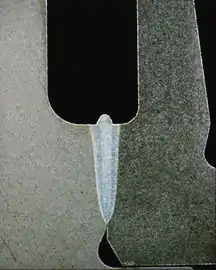

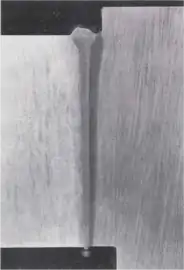

Tiefschweißprozess

Der Schweißvorgang geschieht meistens im Vakuum (beim sog. NV-EBW, non-vacuum electron beam welding, Elektronenstrahlschweißen bei Atmosphärendruck, kann dies auch unter Normaldruck geschehen, s. u.). Beim Aufprall der Elektronen auf das Werkstück setzen diese nahezu ihre komplette kinetische Energie durch Stoßprozesse mit den Metallionen in Wärme um. Abhängig von Energie, Leistungsdichte und Schweißgeschwindigkeit sowie von den Werkstoffeigenschaften dringt der Strahl bis in eine gewisse Tiefe ein, bildet die so genannte Tiefschweißkapillare (Dampfkanal, Keyhole), welche mit Metalldampfplasma gefüllt und von schmelzflüssigem Metall umgeben ist. Letzteres erstarrt beim Fortschreiten des Strahlauftreffpunktes und bildet so das Schweißgut – die Verbindung. Auf diese Weise können Querschnitte von wenigen Zehntelmillimetern bis zu einigen Hundert Millimetern in einer einzigen Lage verschweißt werden – natürlich abhängig von den konkreten Parametern und Maschinen. Mehr noch, es wird kein Zusatzwerkstoff benötigt (obgleich ein solcher – aus unterschiedlichen Gründen – ebenfalls zugeführt werden kann).

Prozessprinzip: Ablauf in wenigen Millisekunden

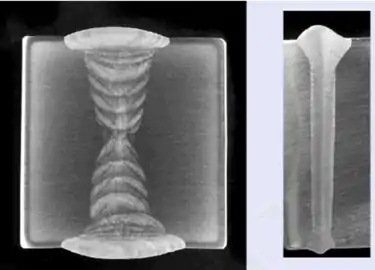

Prozessprinzip: Ablauf in wenigen Millisekunden Lichtbogennähte und EB-Nähte im Vergleich, hier 30 mm

Lichtbogennähte und EB-Nähte im Vergleich, hier 30 mm Lichtbogennähte und EB-Nähte im Vergleich, hier 100 mm

Lichtbogennähte und EB-Nähte im Vergleich, hier 100 mm

Übrigens benötigt der Elektronenstrahl keinen Spalt, um in die Tiefe zu dringen, Blindnähte zeigen im Querschliff ebenso genau das Nahtprofil. Dieses ist vorzugsweise mit parallelen Flanken versehen (parameterabhängig), so dass mögliche Schrumpfungen nicht zu einem unerwünschten Werkstückverzug führen.

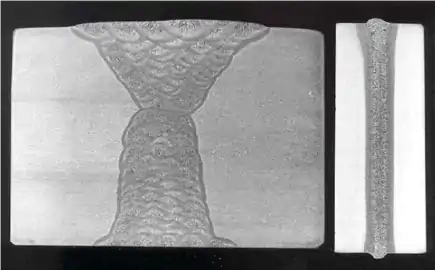

Querschliff Nahttiefe 13,5 mm

Querschliff Nahttiefe 13,5 mm Querschliff, Nahttiefe 170 mm (mit horizontalem Strahl geschweißt)

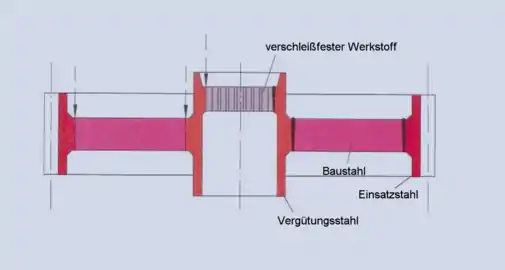

Querschliff, Nahttiefe 170 mm (mit horizontalem Strahl geschweißt) Prinzip der Werkstoffkombinationen durch Elektronenstrahlschweißen

Prinzip der Werkstoffkombinationen durch Elektronenstrahlschweißen

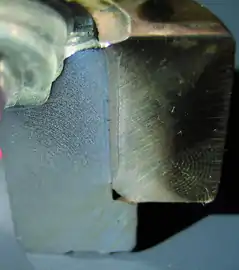

Mit dem Elektronenstrahl können auch Werkstoffkombinationen geschweißt werden – eine entscheidende Möglichkeit bei der konstruktiven Auslegung von Bauteilen. Dies betrifft nicht nur die Kombination unterschiedlicher Stähle, sondern auch – innerhalb der Grenzen von Metallurgie und Belastungsanforderung – die Verbindung sehr unterschiedlicher Metalle.

Vergütungsstähle

Vergütungsstähle Schwarz-Weiß-Verbindung

Schwarz-Weiß-Verbindung Stahl und Bronze

Stahl und Bronze

Die Möglichkeit des einlagigen Schweißens ohne Zusatzwerkstoff bei vergleichsweise hohen Schweißgeschwindigkeiten schafft die Basis für eine hohe Wirtschaftlichkeit des Verfahrens, welche noch erhöht wird durch die „Ausreizung“ der genannten konstruktiven Lösungen für eine kostengünstige Fertigung komplexer Bauteile.

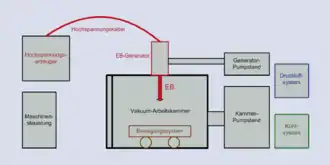

Elektronenstrahl-Schweißmaschinen

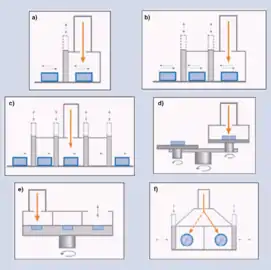

Wie oben beschrieben, wird der Elektronenstrahl im Hochvakuum erzeugt und geformt. Der Schweißprozess findet meist ebenfalls im Vakuum statt – vom Feinvakuum mit einigen 10−2 hPa bei Stählen und bis zum Hochvakuum mit 10−6 hPa bei reaktiven (refraktären) Materialien wie Niob, Titan u. a. Je nach Anwendungsfall sind die Maschinen sehr unterschiedlich gestaltet, aber immer umfassen sie die hier abgebildeten Hauptbaugruppen, die grundsätzlich komplett in einer Einheit hergestellt und funktionsbereit geliefert werden. Eine solche Maschine umfasst nicht nur alle Funktionseinheiten, sondern dank der Vakuumarbeitskammer auch den sicheren Schutz gegen die mit jedem Elektronenstrahlvorgang verbundene Röntgen-Störstrahlung.

Die Arbeitskammergrößen sind spezifisch für den jeweiligen Anwendungsfall und reichen aktuell von wenigen Litern bis zu 630 oder gar 1000 m3. Für die Vakuumerzeugung kommen leistungsstarke, auf den jeweiligen Maschinentyp und Anwendungsfall zugeschnittene Aggregate zum Einsatz. Dies führt heutzutage (2015) zu sehr kurzen Evakuierungszeiten (teils wenige Sekunden), die in ihrer Auswirkung auf die Nebenzeiten noch vermindert werden durch Takt- oder/und Schleusentechnik im Maschinenaufbau.

Grundtypen von Elektronenstrahl-Maschinen

Grundtypen von Elektronenstrahl-Maschinen Großkammer-Maschine

Großkammer-Maschine Schleusentakt-Maschine

Schleusentakt-Maschine

Die Investitionskosten für eine funktionsbereite Elektronenstrahlmaschine hängen natürlich vom jeweiligen Einsatzfall ab. Es gibt keine Elektronenstrahlmaschine nach Katalog, wenngleich gewisse Grundausführungen angepasst werden können. Universalmaschinen erlauben die Bearbeitung verschiedenster Bauteile, wogegen Spezialmaschinen für einen einzigen Verwendungszweck (auch für Bauteilfamilien) optimiert werden.

Was die Betriebskosten einer Elektronenstrahlmaschine betrifft, so fließen in diese zwar geringe Verbrauchskosten an Kathoden und an Vakuumpumpenölen sowie Dichtungen ein, nicht aber Kosten für Zusatzwerkstoffe – insbesondere für Schutzgase, diese werden nicht benötigt. Den Hauptkostenblock bildet die Elektroenergie aus dem Netz. Und es ist nachgewiesen, dass die Umsetzung der Netzleistung – gemessen für alle Aggregate der Maschine zusammen – zu deutlich mehr als 40 % in Strahlleistung am Werkstück erfolgt (bei sehr hohen Strahlleistungen auch über 70 %). Hervorzuheben ist, dass die magnetischen und elektrischen Felder zur Erzeugung, Formung und Ablenkung des Elektronenstrahls im Betrieb praktisch nicht verschmutzen können und auch nicht gekühlt werden müssen.

Grundsätzlich arbeitet jede Elektronenstrahlmaschine in sich vollautomatisch – nach einem bei der jeweiligen Prozessqualifizierung erstellten und freigegebenen numerischen Programm. Der Bediener ist vor allem für das Be- und Entladen zuständig, in gewissem Umfange auch für die Beobachtung des störungsfreien Betriebs.

Darüber hinaus ist es aber nicht nur möglich, sondern insbesondere in der Massenfertigung tägliche Praxis, die Elektronenstrahlmaschine automatisiert zu verketten mit vor- und nachgelagerten Bearbeitungsstationen innerhalb einer Fertigungslinie oder -zelle. Besondere Bedeutung kommt der Vorrichtungstechnik zu, welche – wie bei anderen Schweißverfahren auch – nötig ist, um die zu fügenden Komponenten sicher zu fixieren und im automatisch ablaufenden Prozess zu bewegen. Sie ist in jedem Falle anwendungsspezifisch. Übrigens ist es auch möglich, die Schweißbewegung – bei stillstehendem Werkstück – mit Hilfe der programmierten magnetischen Strahlablenkung zu realisieren.

Anwendung

Das Elektronenstrahlschweißen wird sowohl bei hoch beanspruchten und kostenintensiven Konstruktionen der Luft- und Raumfahrt sowie der Energie- und Nukleartechnik angewendet, in breitem Maße aber auch in der Massenfertigung von anspruchsvollen Teilen des Automobil- und Maschinenbaus. Beispiele sind auch die Elektro- und Energietechnik, Sensoren, Medizintechnik, Komponenten der Nahrungsmittelindustrie und wissenschaftliche Ausrüstungen.

Es ist wichtig, dass bereits bei der Konstruktion eines Bauteiles oder einer Baugruppe die Möglichkeiten der EB-Materialbearbeitung beachtet werden, sodass man z. B. kostengünstige Einzelteile verwenden kann, die anschließend gefügt werden.

Während große Unternehmen häufig eine oder mehrere zweckspezifische Elektronenstrahlmaschinen betreiben, bedienen Lohnbearbeiter (Jobshops) mit Universalmaschinen ein breites Aufgaben- und Kundenspektrum – auch bei Einzelstücken. Dort können erste Muster geschweißt und Verfahrensnachweise erarbeiten werden, ohne gleich eine eigene EB-Maschine anzuschaffen.

Unterstützung bekommen solche Unternehmen auch von fachkundigen Beratern – sowohl mit Bezug auf die konstruktiven Möglichkeiten (Design, Werkstoffe usw.) und die Technologieerarbeitung als auch hinsichtlich der optimalen Maschinentechnik oder Lohnpartner.

Dank des überaus geringen Verschleißes von EB-Maschinen haben diese sehr lange Nutzungszeiten, wodurch die Investition lange Rücklaufzeiten haben kann. In vielen Fällen lassen sich auch alte EB-Maschinen an neue Anwendungen anpassen.

Elektronenstrahlschweißen bei Atmosphärendruck

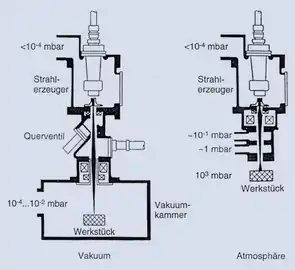

Beim so genannten Nonvac-Elektronenstrahlschweißen wird der im Hochvakuum erzeugte Strahl über mehrere Druckstufen durch Löcher an die Atmosphäre gelassen („ausgefädelt“), sodass ein zu bearbeitendes Werkstück nicht in einer Vakuumkammer platziert bzw. geschleust werden muss.

Elektronenstrahl im Vakuum

Elektronenstrahl im Vakuum Varianten des Elektronenstrahlschweißens

Varianten des Elektronenstrahlschweißens Elektronenstrahl an Atmosphäre

Elektronenstrahl an Atmosphäre

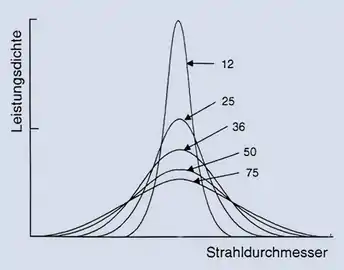

Während der Elektronenstrahl im Vakuum wenig oder nicht an Restgasmolekülen gestreut wird (Arbeitsabstände von bis zu 2 m sind möglich, vgl. mittlere freie Weglänge), kollidieren die austretenden Elektronen mit den Partikeln der dichten Atmosphäre, wodurch sie stark gestreut werden. Abhängig von der Laufstrecke (das obige rechte Foto überstreicht ca. 400 mm und zeigt nicht etwa die Elektronen selbst, sondern die von ihnen zum Leuchten angeregten Gasmoleküle) verringert sich so die Leistungsdichte im Strahl. Arbeitsabstände zwischen 5 mm und 30 mm sind jedoch möglich, sodass Tiefschweißen möglich ist. Die Strahlleistungen betragen beispielsweise bis 30 kW.

Nonvac-Strahl-Leistungsdichte in Abhängigkeit vom Abstand

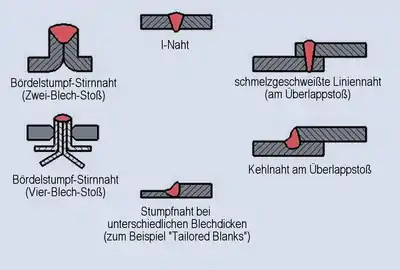

Nonvac-Strahl-Leistungsdichte in Abhängigkeit vom Abstand Nahtformen beim NV-EBW

Nahtformen beim NV-EBW Bördelnaht an AlMg3 - 2 × 2,5 mm

Bördelnaht an AlMg3 - 2 × 2,5 mm

Ein Effekt des leicht verbreiterten Strahls besteht in der Möglichkeit, merkliche Bauteil- und Prozesstoleranzen zu überbrücken (Position, Abstand, Kantenversatz, Fügespalt usw.), was insbesondere bei großen Komponenten vorteilhaft ist.

Über der Schweißstelle bildet sich eine Fackel aus Metalldampfplasma aus, welche das flüssige Schweißgut schützt – dieses Plasma wird vom Elektronenstrahl praktisch unbehindert (ohne Absorption) durchdrungen. Auch beim Nonvac-Elektronenstrahlschweißen ist also kein Schutzgas erforderlich.

Das Elektronenstrahlschweißen unter Atmosphärendruck ermöglicht schnell bewegte, fortlaufende Schweißnähte. Die im Bild gezeigte Bördelnaht wird mit 14 m/min geschweißt, und an 1 mm dicken Aluminiumblechen wurden mit Zusatzdraht z. B. 60 m/min demonstriert.

Bedingt durch die kleine Strahlaustrittsdüse (ca. ø 2 mm), ist es beim Nonvac-EBW nicht möglich, die Fokuslage zu verändern – sie ist immer auf diese Engstelle eingestellt. Eine Leistungsdichteänderung (bei gegebener Strahlleistung) ist jedoch über den Arbeitsabstand möglich. Es kann auch nicht mit Strahlablenkung gearbeitet werden. Prozessparameter sind die Strahlleistung, der Arbeitsabstand und der Vorschub.

Weil keine abschirmende Vakuumarbeitskammer vorhanden ist, muss eine strahlensichere Einhausung gegen Röntgenstrahlung vorhanden sein.

Elektronenstrahlschmelzen

Das Elektronenstrahlschmelzen ist ein 3D-Druckverfahren, bei dem schichtweise dreidimensionale Metallbauteile aufgebaut werden. Das Ausgangsmaterial ist Metallpulver, welches mittels Elektronenstrahl aufgeschmolzen wird, um anschließend zu einer festen Schicht Material zu erstarren. Die jeweils aktuelle Schicht wird mit den darunter liegenden Schichten verschmolzen, sodass ein durchgängig solides Bauteil entsteht.

Elektronenstrahl-Oberflächenmodifikation

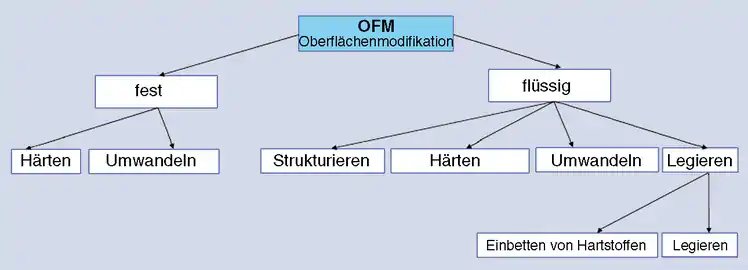

An gewissen Bauteilen wird lokal, d. h. örtlich begrenzt, eine bestimmte Qualität (Eigenschaft) der Oberfläche benötigt, sei es eine bestimmte Härte oder eine angepasste Verschleißfestigkeit oder auch eine definierte Struktur (Textur). Im Unterschied zu anderen Verfahren, bietet der sehr präzise steuerbare Elektronenstrahl die Möglichkeit, die gewünschte Oberflächenmodifikation (gelegentlich auch: Randschichtbehandlung) genau dort – und nur dort – auszuführen, wo sie funktionell erforderlich ist. Dabei ist zu unterscheiden zwischen Prozessen mit Anschmelzen der Oberfläche (Flüssigphasenprozesse) und solchen ohne (Festphasenprozesse). Erstere erlauben das Legieren oder Einbetten von Zusatzwerkstoffen in die Oberfläche wie auch die Strukturierung, während letztere vor allem zum Härten u. ä. genutzt werden. Das Elektronenstrahl-Härten besitzt derzeit den größten Anwendungsumfang.

Der programmiert führbare Elektronenstrahl kann die Oberfläche linien-, punkt- oder flächenförmig beaufschlagen, so dass der jeweils gewünschte Effekt erzielt wird.

Varianten der Elektronenstrahl-Oberflächenmodifikation

Varianten der Elektronenstrahl-Oberflächenmodifikation.png.webp) Beispiele für Energieeintragsraster

Beispiele für Energieeintragsraster.png.webp) Wärmeeintrag und -abfluss

Wärmeeintrag und -abfluss

Dabei können sowohl lineare oder gekrümmte Bahnen modifiziert werden, aber auch zylindrische oder konische Flächen sowie Areale mit einer unregelmäßigen Begrenzung – die Steuerung (Ort und Leistung) des Elektronenstrahls ist quasi unbegrenzt. Mehr noch, es sind keinerlei werkstückspezifische Einrichtungen wie Induktoren o. ä. erforderlich. Allen diesen Prozessen gemein ist, dass mit dem Elektronenstrahl die jeweils benötigte Energie in die Oberfläche eingetragen wird, die Abkühlung (Abschreckung) aber ausschließlich durch den schnellen Wärmeabfluss ins Bauteilmassiv erfolgt – eine Fremdkühlung also nicht benötigt wird. Und das Bauteil insgesamt wird nur in dem Maße thermisch belastet, wie es für die lokale Eigenschaftsänderung erforderlich ist.

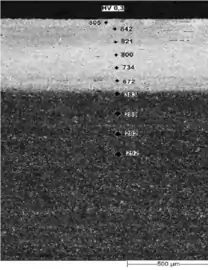

Die mit den Strahlprozessen möglichen Umwandlungstiefen belaufen sich auf einige Zehntelmillimeter (in der Festphase) bis zu wenigen Millimetern (in der Flüssigphase). Bei dem am häufigsten angewandten Festphasen-Härteprozess bei Stählen wird durch den Strahlenergieeintrag das Gefüge bis in eine gewisse Tiefe hinein (meist maximal 1 mm) durch Wärmeleitung austenitisiert, um sofort danach infolge der Selbstabschreckung Martensit zu bilden. Dies alles läuft innerhalb von Sekunden oder Bruchteilen davon ab.

Einbettung von Hartstoffen (Schliffbild)

Einbettung von Hartstoffen (Schliffbild) Härtung von Stahl 51CrV (Schliffbild)

Härtung von Stahl 51CrV (Schliffbild)

Mit modernen Maschinen zu Elektronenstrahlschweißen (ausgestattet mit den Möglichkeiten der so genannten schnellen Strahlablenkung) ist man im Allgemeinen auch in der Lage, Oberflächenmodifikationen auszuführen. In der industriellen Anwendung werden dafür aber – gerade für Massenteile – Spezialmaschinen mit entsprechend hoher Produktivität eingesetzt.

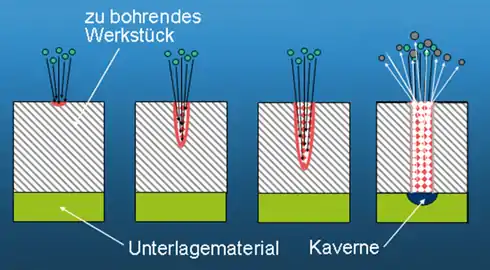

Elektronenstrahl-Bohren

Der punktweise kurzzeitige Energieeintrag mit dem Elektronenstrahl führt zum Entstehen einer Dampfkapillare, welche die gesamte Werkstückdicke durchdringen kann. Allerdings schließt sich dieser Kanal nach dem Abschalten des Strahls sofort wieder – es sei denn, das schmelzflüssige Metall wird schnell ausgeblasen. Genau das ist die Grundlage des Elektronenstrahl-Bohrens, wozu die Rückseite der zu durchbohrenden Wand mit einem explosionsartig verdampfenden Material belegt wird. Sacklöcher sind damit nicht möglich.

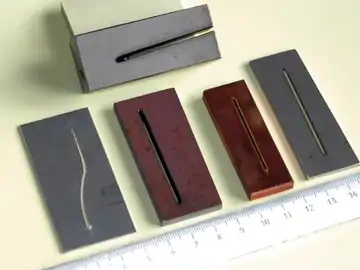

Prinzip des Elektronenstrahl-Bohrens

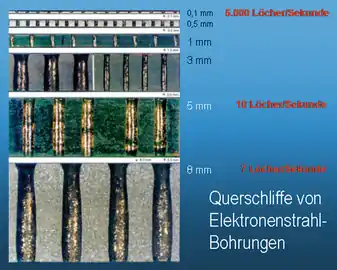

Prinzip des Elektronenstrahl-Bohrens Dicken von 0,1 bis 8,0 mm

Dicken von 0,1 bis 8,0 mm Beispiele

Beispiele

Naturgemäß sind die entstehenden „Bohrungen“ nicht exakt zylindrisch wie beim mechanischen Bohren, aber für die Anwendung bei Spinntellern zur Glasseidenherstellung oder Brennkammerteilen von Triebwerken u. ä. ist dies auch nicht erforderlich. Dank der richtungsunabhängigen Energieumsetzung des Elektronenstrahls im Metall sind damit sogar Schrägbohrungen herstellbar. Abhängig von der Blechdicke können mit dieser Technik Bohrungen extrem schnell ausgeführt werden: Bei 0,1 mm bis zu 5.000 Löcher pro Sekunde und bei 8 mm immer noch 5 Löcher pro Sekunde. Dazu werden Strahlführung und Bauteilbewegung „fliegend“ miteinander synchronisiert.

Elektronenstrahl-Schneiden

Ähnlich wie beim „punktförmigen“ Elektronenstrahl-Bohren muss beim kontinuierlichen Schneiden das vom Elektronenstrahl erzeugte schmelzflüssige Material aus der Schneidfuge ausgetrieben werden. Dies ist natürlich nicht möglich im Vakuum, wohl aber bei der Nonvac-Anwendung, indem auf die Schneidzone ein Gasstrahl gerichtet wird. Damit lassen sich praktisch alle Metalle in merklichen Blechdicken und vor allem mit hohen Geschwindigkeiten trennen. Ober- und Unterkanten der Schneidfugen sind nahezu gratfrei, die Rauhtiefe der Schnitte ist klein, und weder beim Einstechen noch am Schnittende entstehen Unregelmäßigkeiten.

Die im Bild gezeigten Schnittproben sind aus unterschiedlichen Metallen: Schiffbaustahl (15 mm bzw. 4 mm dick), Cr-Ni-Stahl (2 mm), Aluminium (1 mm), Kupfer (6 mm); die Schnittgeschwindigkeiten betrugen 1,5 m/min bis 17 m/min (probenabhängig). Dies zeigt die Vielfalt der Einsatzmöglichkeiten – nicht jedoch die Grenzen. So geschnittene Platinen sind ohne weitere Bearbeitung geeignet für das Nonvac-EB-Schweißen im Stumpfstoß, so dass sich mit ein und derselben Anlage große Blechpläne herstellen lassen, z. B. für den Schiffbau.

Nonvac-Elektronenstrahl-Schneidtechnik

Nonvac-Elektronenstrahl-Schneidtechnik Musterbleche, geschnitten mit dem Nonvac-Elektronenstrahl

Musterbleche, geschnitten mit dem Nonvac-Elektronenstrahl

Literatur

- Helmut Schultz: Elektronenstrahlschweißen (= Fachbuchreihe Schweißtechnik. Bd. 93). 3., vollständig überarbeitete und erweiterte Auflage. Verlag DVS – Schweißen und Verwandte Verfahren, Düsseldorf 2017, ISBN 978-3-945023-85-3.

- Klaus-Rainer Schulze: Elektronenstrahltechnologien (= Wissen kompakt. Bd. 1). DVS Media, Düsseldorf, 2011, ISBN 978-3-87155-225-0.

- Patent DE102011115913A1: Fügen und Trennen von Werkstücken mit einem Elektronenstrahl im Nicht-Vakuum.