Wagenkasten

Als Wagenkasten oder Lokomotivkasten wird der Aufbau eines Eisenbahnwagens, eines Triebwagens oder einer Lokomotive bezeichnet. Wagen- oder Lokomotivkästen können auf einem Rahmen aufgebaut oder selbsttragend ausgeführt auf der Drehpfanne des Drehgestells gelagert sein.

Der Begriff Wagenkasten wurde ursprünglich auch für den Aufbau jedes mehrspurigen Gefährts wie Kutsche oder Pferdewagen verwendet.

Bauweisen

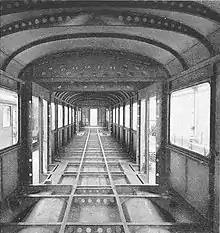

Während der Aufbau von Reisezugwagen in den Anfangsjahren der Eisenbahn aus Holz auf einem massiven Rahmen (meist aus Eisen) bestand, werden Wagenkästen seit den 1920er Jahren aus metallischen Werkstoffen hergestellt.

Rahmenbauweise

Sie ist die älteste Bauweise. Hierbei wird zuerst ein massiver Rahmen (auch Untergestell genannt) angefertigt, der alle Zug- und Stoßkräfte aufnimmt, und an dem auch das Fahrwerk und auch die Zug- und Stoßvorrichtung befestigt werden. Der Rahmen muss entsprechend massiv sein und ist in der Regel aus genieteten oder geschweißten Stahlträgern gefertigt. Ganz in der Frühzeit der Eisenbahn wurden bei Wagen für den Rahmen auch Harthölzer und Gusseisen verwendet, die sich aber beide nicht bewährten. Auf diesen Rahmen wird der eigentliche Wagenkasten gesetzt. Dieser kann viel leichter ausgeführt sein als der stabile Rahmen, da der Aufbau nur sich selbst zusammenhalten muss. Diese leichte Bauweise hatte allerdings bei Unfällen regelmäßig dazu geführt, dass der hölzerne Wagenkasten vom Untergestell abgetrennt und regelrecht zertrümmert wurde. In der Folge fing man an, auch den Wagenkasten aus Stahl zu fertigen, was zwar den Wagen als Ganzes stabiler machte, aber auch viel schwerer.

Die Rahmenbauweise ist auch heute noch bei Güterwagen üblich.

Selbsttragende Bauweise

Unter selbsttragender Bauweise versteht man die Verwendung eines Wagenkastens, der keinen Rahmen/Untergestell besitzt; der Wagenkasten kann die Zug- und Stoßkräfte aufnehmen. Er ist dabei in der Regel wie eine Vierkant-Röhre aufgebaut, in die seitlich Öffnungen in Form von Türen und Fensterbändern eingebracht werden. Der von der SWS entwickelte Leichtstahlwagen-Prototyp – der 1935 fertiggestellt war – wog nur noch 25 Tonnen (Serienausführung 29–30 Tonnen), während ein ähnlicher Wagen mit Rahmen und Stahlkasten in der herkömmlichen Bauweise in der Regel um die 40 Tonnen wog. Durch diese viel leichtere Stahlbauweise kam auch der Begriff „Leichtstahlwagen“ zustande.[1] Die selbsttragende Bauweise setzt eine gute Schweißtechnik voraus und konnte sich erst nach dem Zweiten Weltkrieg flächendeckend durchsetzen.

Heute sind selbsttragende Kästen die Regel, dabei wird zwischen drei unterschiedlichen Bauweisen unterschieden:

Differenzialbauweise

Bei der Differenzial-[2] oder Rohkastenbauweise[3] wird zunächst ein tragendes Stahl- oder Aluminiumskelett erstellt, auf das anschließend nichttragende Bleche zur Beplankung angebracht werden. Die Differenzialbauweise ist das einfachste und kostengünstigste Verfahren zur Erstellung eines Wagenkastens und wurde im Zeitraum von 1930 bis Ende der 1980er Jahre standardmäßig bei der Fahrzeugherstellung eingesetzt. Auch Wagen mit hölzernem Aufbau erhielten in den 1950er Jahren mittels Differenzialbauweise einen neuen Wagenkasten, wodurch die Umbau-Wagen der Deutschen Bundesbahn sowie die Spantenwagen der Österreichischen Bundesbahnen entstanden. Heute wird die Differenzialbauweise im Bereich der Vollbahnen bei der Herstellung von Wagenkästen für Kleinserien und für besondere Konstruktionen verwendet; bei Straßenbahnen hingegen ist sie noch immer weit verbreitet, um nach etwaigen Kollisionen mit Straßenfahrzeugen eine einfachere und kostengünstige Reparatur gewährleisten zu können.[2] Die Außenbleche können sich bei einem Unfall verbeulen und werden anschließend ausgetauscht. Die dazu notwendigen Schrauben sind entweder durch Leisten verdeckt oder außerhalb des eigentlichen Sichtbereichs angeordnet.[3] Die Differenzialbauweise mit einem Stahlskelett erlaubt dünnwandigere Wagenkästen als die Integralbauweise mit Aluminium, was insbesondere bei Fahrzeugen mit schmalem Lichtraumprofil von Bedeutung ist.[4]

Integralbauweise

Bei der Integralbauweise werden Strangpressprofile eingesetzt, die sich über die gesamte Länge des Wagenkastens erstrecken und Breiten von etwa einem halben Meter aufweisen. Vor dem Zusammensetzen werden bei Wagenkästen für Reisezugwagen Aussparungen für die Fenster mittels Fräsmaschine erstellt; nach dem Zusammenschweißen werden diese erneut mittels Fräsmaschine auf ihr Nennmaß aufgeweitet. Die Unterseite wird ebenfalls aus Strangpressprofilen hergestellt, sodass ein selbsttragender Wagenkasten entsteht. An der Unterseite werden Nuten erstellt, um den Wagenkasten auf den Drehgestellen montieren zu können und um Bauteile wie Transformatoren oder Fahrmotoren im Unterboden anbringen zu können. Bei Lokomotiven ist der Wagenkasten nach oben offen, da die Montage der Antriebskomponenten nach der Fertigstellung des Wagenkastens erfolgt und die Lokomotive sonst nicht montierbar wäre. Die Dachkonstruktion besteht dann aus leichten Aluminiumblechen, auf die bei Elektrolokomotiven noch Stromabnehmer angebracht werden. Die Steifigkeit des Wagenkastens wird bei der Intergralbauweise durch die Struktur der Strangpressprofile erreicht, sodass keine zusätzlichen tragenden Elemente notwendig sind und eine Leichtbauweise ermöglicht wird. Die Integralbauweise ist, in der Regel im Zusammenhang mit Aluminium als Werkstoff, die heute standardmäßig verwendete Bauweise zur Erstellung von Wagenkästen.[2]

Verbundbauweise

.jpg.webp)

Die Verbundbauweise ähnelt der Differenzialbauweise: Auf ein tragendes Gerüst aus metallischen Werkstoffen werden nicht-tragende Verkleidungen angebracht; diese bestehen jedoch im Gegensatz zur Differenzialbauweise aus nicht-metallischen Werkstoffen.[2] Ebenfalls der Verbundbauweise zugeordnet werden kann die Hybridbauweise; auf ein Stahlgerippe werden Beplankungen angebracht, die aus Aluminium und kohlenstofffaserverstärkten Kunststoffen bestehen. Im Zuge von Leichtbaubestrebungen wird diese Bauweise als vielversprechend angesehen. So konzipierte beispielsweise das DLR mit dem Next Generation Train einen Zug mit einer wabenförmigen Wagenkastenstruktur, die an jedem Wagenende durch unter Kollisionseinwirkung deformierbare Bereiche ergänzt wird.[5][6]

Crashoptimierung

In jüngerer Vergangenheit wurden die Konstruktionen von Wagenkästen kontinuierlich nach Sicherheitsaspekten bei Unfällen optimiert. Ausgangspunkt für diese Entwicklung stellte die Veröffentlichung der 41 Seiten umfassenden Norm EN 15227 mit dem Titel „Anforderungen für die Kollisionssicherheit von Schienenfahrzeugkästen“ Mitte des Jahres 2008 dar.[7] Diese Norm hat eine Reihe von Vorgängern. Entscheidend war das von der Europäischen Kommission und der UIC finanzierte Forschungsprojekt SAFETRAIN, das 2011 endete. Aus einer europaweiten Analyse der Kollisionsunfälle wurden Referenz-Kollisionsunfälle abgeleitet, die den Großteil aller Kollisionsunfälle abdecken. Damit schuf man dann Computersimulationen, die die optimale Anordnung der energieabsorbierenden Bauteile ermittelten. Die Ergebnisse wurden dann mit Crash-Versuchen validiert, was schließlich 2008 in der seit 2000 bestehenden Norm DIN EN 12663-1 "Festigkeitsanforderungen an Wagenkästen von Schienenfahrzeugen" veröffentlicht wurde.[8] SAFETRAIN richtete den Blick auf Vollbahnen, sodass andere Szenarien in weiteren Projekten wie SAFETRAM bis 2004 und SAFEINTERIORS bis 2010 betrachtet wurden.[8]

Vor der Gültigkeit dieser Norm waren lediglich die Energieaufnahmefähigkeit von Stoßeinrichtungen wie Puffern sowie die Aufnahmefähigkeit von Längskräften des Wagenkastens definiert. Bei Zusammenstößen zweier Züge werden diese Kräfte bereits bei Geschwindigkeiten von 10 bis 15 Kilometern pro Stunde erreicht. Das Verhalten des Wagenkastens jenseits der Dimensionierungskraft war nicht geregelt; lediglich die Stirnwände sollten besonders widerstandsfähig ausgelegt werden. Bei Unfällen trat häufig ein Knick des Wagenkastens vor oder nach dem ersten Drehgestell auf; in anderen Fällen kletterte der Wagenkasten auf und löste sich von den Drehgestellen.[9][2] Gerade bei Triebzügen resultierte daraus eine Gefährdung von Fahrgästen. In der Norm DIN EN 15227, die heute bei sämtlichen Neuzulassungen von Eisenbahn- und Straßenbahnfahrzeugen erfüllt sein muss, werden unterschiedliche Szenarien definiert, die ein Zug ohne Beeinträchtigung des Überlebensraums von Fahrer und Fahrgästen zu überstehen hat. Die Szenarien sind abhängig vom Fahrzeugtyp, für Vollbahnfahrzeuge gelten folgende Referenzunfälle:

- Zusammenstoß mit einem stehenden baugleichen Fahrzeug bei einer Geschwindigkeit von 36 km/h

- Aufprall auf einen stehenden Güterwagen mit einer Masse von 80 t bei einer Geschwindigkeit von 36 km/h

- Kollision mit einem Lastkraftwagen an einem Bahnübergang bei einer Geschwindigkeit von 110 km/h (mit 15 t im Trefferbereich)

- Kollision mit einem Pkw an einem Bahnübergang[2]

Straßenbahnfahrzeuge haben gemäß EN 15227 folgende Parameter zu erfüllen:

- Zusammenstoß mit einem stehenden baugleichen Fahrzeug bei einer Geschwindigkeit von 15 km/h

- Aufprall auf einen festen Hindernis mit einer Masse von 3 t bei einer Geschwindigkeit von 25 km/h und einem Winkel von 45°[3]

Fahrzeugen können dabei in verschiedene Kollisionssicherheits-Auslegungskategorien C-I bis C-IV eingeordnet werden. So ist in Kategorie C-I ein Aufprall mit 36 km/h vorgesehen, in Kategorie C-III dagegen mit maximal 25 km/h (bei den Szenarien 1 und 2 für baugleiches Fahrzeug oder stehenden Güterwagen).[10]

Vor Inkrafttreten der Norm war der Kopf eines Fahrzeugs nahtlos in die Wagenkastenstruktur integriert. Bei heutigen Schienenfahrzeugen schließt die eigentliche Wagenkastenstruktur bereits vor dem Führerstand ab. Der Führerstand befindet sich nun in einem Sicherheitskäfig, der kontrolliert verformt wird und das Überleben des Fahrzeugführers sichert. Bei Triebwagen befinden sich nun an jedem Wagenkasten, insbesondere zwischen den einzelnen Wagen, Deformationszonen und Elemente zum Aufkletterschutz, damit die Aufprallenergie über den gesamten Zug verteilt werden kann und Knicke im Wagenkasten vermieden werden.[11][2]

- Auswirkungen von DIN EN 15227 auf das Design von Triebzügen

%252C_by_Klugschnacker_in_Wikipedia_(4).JPG.webp) Stadler Flirt in konventioneller Bauweise …

Stadler Flirt in konventioneller Bauweise … … Stadler Flirt 3 mit crashoptimiertem Kopfmodul

… Stadler Flirt 3 mit crashoptimiertem Kopfmodul Bombardier Talent in konventioneller Bauweise …

Bombardier Talent in konventioneller Bauweise … … Bombardier Talent 2 mit crashoptimiertem Kopfmodul

… Bombardier Talent 2 mit crashoptimiertem Kopfmodul Siemens Desiro Classic in konventioneller Bauweise …

Siemens Desiro Classic in konventioneller Bauweise … … Siemens Desiro ML mit crashoptimiertem Kopfmodul

… Siemens Desiro ML mit crashoptimiertem Kopfmodul.JPG.webp)

… Alstom Coradia Continental, Baureihe 1440 mit crashoptimiertem Kopfmodul

… Alstom Coradia Continental, Baureihe 1440 mit crashoptimiertem Kopfmodul

Einzelnachweise

- Leichtstahlwagen der Schweizerischen Bundesbahnen: gebaut von der Schweiz. Wagons- und Aufzügefabrik Schlieren.

Schweizerische Bauzeitung, Band 110 (1937), Heft 2 (Teil 1) (E-Periodica, PDF; 1.4 MB)

Schweizerische Bauzeitung, Band 110 (1937), Heft 10 (Teil 2) (E-Periodica, PDF; 3.6 MB) - Jürgen Janicki, Horst Reinhard, Michael Rüffner: Schienenfahrzeugtechnik. Bahn-Fachverlag, Berlin 2013, ISBN 978-3-943214-07-9.

- Iwainsky Heinz: Zum Unfallverhalten von Strassenbahnen – der neue „Tango“ für die TPG nach „Crash-Norm“. In: Schweizer Eisenbahn-Revue. Nr. 1/2012. Minirex, ISSN 1022-7113, S. 136–137.

- Patrik Kobler: Stadler bringt die Züge zum Tanzen: Hier entstehen die neuen Wagen der Appenzeller Bahnen. In: Appenzeller Zeitung vom 21. April 2018

- Handout Wagenkasten in Leichtbauweise. (PDF; 449 kB) Deutsches Zentrum für Luft- und Raumfahrt, abgerufen am 23. März 2015.

- Joachim Winter: Neue Bauweisen beim Next Generation Train. (Memento vom 4. März 2016 im Internet Archive) (PDF) Institut für Schienenfahrzeuge und Fördertechnik der RWTH Aachen, abgerufen am 23. März 2015.

- Mehr Sicherheit auf europäischen Schienen – Neue Europäische Norm zur Kollisionssicherheit von Schienenfahrzeugkästen erschienen. Deutsches Institut für Normung, 27. August 2008, archiviert vom Original am 14. Juli 2015; abgerufen am 1. Mai 2015.

- Kollisionssicherheit bei Schienenfahrzeugen. Forschungsinformationssystem Mobilität und Verkehr der TU Berlin. 23. März 2017.

- DIN EN 15227 „Anforderungen für die Kollisionssicherheit von Schienenfahrzeugkästen“ – Empfehlungen für Hersteller und Betreiber. (PDF; 2,4 MB) TU Dresden, Fakultät Verkehrswissenschaften „Friedrich List“, 16. Juli 2008; Vortrag bei der Deutschen Maschinentechnischen Gesellschaft; abgerufen am 1. Mai 2015.

- Günter Löffler (Professur für Technik spurgeführter Fahrzeuge): DIN EN 15227 „Anforderungen für die Kollisionssicherheit von Schienenfahrzeugkästen“ - Empfehlungen für Hersteller und Betreiber. TU Dresden. 16. Juli 2008.

- Galea-Crashkonzept. Voith, abgerufen am 1. Mai 2015.