Rauchgasreinigung

Die Rauchgasreinigung dient zur Entfernung von Schadstoffen aus Rauchgas mit dem Zweck, die Umweltbelastung zu verringern. Dieses Verfahren ist ein Spezialfall der Abgasreinigung.

Wie eine Rauchgas-Reinigungsanlage aufgebaut ist, hängt unter anderem vom Einsatzgebiet, der Umgebung und vom Reinigungsaufwand ab. Rauchgasreinigungsanlagen werden überall dort verwendet, wo die Luft überwiegend von festen Partikeln (Staub) gereinigt werden muss, bevor sie in die Atmosphäre gelangt. Dies trifft hauptsächlich auf Kohlekraftwerke und Müllverbrennungsanlagen zu.

Welche Stoffe werden reduziert?

Rauchgase können neben den ungefährlichen Bestandteilen wie Wasserdampf und Stickstoff folgende Schadstoffe enthalten:

- Kohlenmonoxid

- Schwefeldioxid

- Stickoxide

- Kohlenwasserstoffe (auch „VOC“)

- Salzsäure

- Flusssäure

- Schwermetalle

- Dioxine und Furane

- Flugasche

- Ruß

Einige dieser Stoffe entweichen als staubförmige Partikel mit unterschiedlicher Korngröße bzw. als Aerosole (Mischung fester und/oder flüssiger Teilchen).

Die Reinigung besteht im Wesentlichen aus Filterung, Ad- und Absorption und katalytischer Umsetzung. Manche Reaktionsprodukte können verwertet werden, insbesondere Gips aus Entschwefelungsanlagen in Kohlekraftwerken (REA-Gips), auch Salzsäure aus Rauchgaswäschern von Abfallverbrennungsanlagen. Flugasche aus Kohlekraftwerken hat ähnliche Eigenschaften wie Zement und wird zu hohen Anteilen als Zuschlagstoff bei der Zementherstellung eingesetzt.

Die Festlegung von Mindest-Anforderungen an Rauchgasreinigungen erfolgt im Wesentlichen in den Bundes-Immissionsschutz-Verordnungen (BImSchV) und der Technischen Anleitung zur Reinhaltung der Luft (TA Luft). Entsprechend der EU-Richtlinie zur integrierten Vermeidung und Verminderung von Umweltverschmutzungen („IVU-Richtlinie“ 96/13/EC bzw. 2008/1/EG) müssen die Anforderungen an die Luftreinhaltung die Festlegungen der europäischen „Merkblätter für beste verfügbare Techniken“ (kurz „BVT-Merkblätter“) berücksichtigen, die von der EU-Kommission veröffentlicht werden.

Geschichtlicher Überblick

Zu Beginn des 20. Jahrhunderts wurde trotz anwachsender Industrialisierung die Rauchgasreinigung noch vernachlässigt. Schadstoffemissionen und die damit einhergehende Luftverschmutzung waren oft nicht gesetzlich reguliert. Der technische und finanzielle Aufwand zur Schadstoffverringerung stand den stetig erhöhten Produktionszielen der wachsenden Wirtschaft entgegen. Erst Mitte des 20. Jahrhunderts begann man sich ernsthaft mit der Luftverschmutzung zu befassen. Ab Mitte der 1960er-Jahre begannen in den Industrieländern – Nordamerika, Europa und Japan – wirksame Proteste der Bevölkerung gegen diese Verschmutzung. Diese Aktivitäten führten zur Errichtung erster staatlicher Umweltschutzinstitutionen und zu Gesetzen der Luftreinhaltung, zum Beispiel dem Bundesimmissionsschutzgesetz in Deutschland 1974.

Allerdings wurde nur die regionale und lokale Verschmutzung zunächst gesenkt, indem sie durch höhere Schornsteine einfach weiter verteilt wurde. Dadurch breiteten sich Schwefel- und Stickstoffoxide über tausende Kilometer aus und führten zur Entstehung des „Sauren Regens“. Aus diesem Grund wurde auch in die Rauchgasreinigung investiert, da die Kohlekraftwerke und Müllverbrennungsanlagen (MVAs) lange zu den größten Schadstoffquellen zählten. Bei einer von der Umweltorganisation Greenpeace in Auftrag gegebenen Studie kam 2001 heraus, dass nach wie vor zahlreiche Schadstoffe aus MVAs in die Atmosphäre gelangen. Deswegen und wegen der immer verschärfteren Grenzwerte unterliegen die Rauchgasreinigungsanlagen einer ständigen Entwicklung, Forschung und Kontrolle, wobei besonders in Richtung der Schadstoffkomponenten Dioxine und Quecksilber geforscht wird.

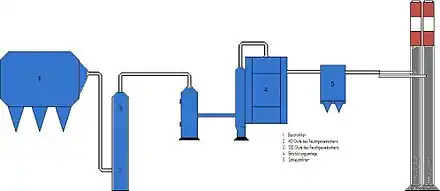

Aufbau einer Rauchgasreinigung

Der Aufbau einer Rauchgasreinigung unterteilt sich in mehrere unterschiedliche Stufen. Dabei bestehen die meisten Rauchgasreinigungsanlagen von Müllverbrennungsanlagen aus den fünf im Folgenden beschriebenen Stufen. Einige der unten beschriebenen Reinigungsstufen werden auch in Kohlekraftwerken verwendet. Nach dem Reinigungsprozess werden die ausgeschiedenen Luftgasgemische an einer Messentnahmestelle erfasst und die Messergebnisse protokolliert, bevor sie dann über einen Kamin in die Atmosphäre entweichen.

In der ersten Stufe wird der meiste Staub aus dem Rauchgas entfernt. Dies geschieht mit einem Gewebefilter oder mit einem Elektrofilter.

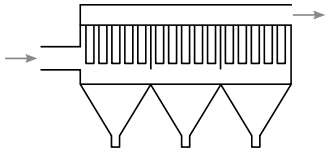

Gewebefilter

Die Aufgabe des Gewebefilters besteht darin, Staubpartikel aus den Rauchgasen abzuscheiden. Die Staubpartikel lagern sich hierbei vornehmlich außen am Filtermaterial an und bilden einen sogenannten Filterkuchen, der dann selbst als hocheffizienter Abscheider wirkt. Aufgrund des Filterkuchens erhöht sich der Differenzdruck in der Filteranlage und damit der Energieverbrauch kontinuierlich, wodurch eine regelmäßige Regenerierung (die Regenerierungsintervalle liegen je nach Staubkonzentration zwischen wenigen Minuten und einigen Stunden) notwendig ist. Diese erfolgt meist durch einen entgegen der Strömungsrichtung eingebrachten Druckluftimpuls, der für einen Abwurf des Filterkuchens sorgt. Der abgeworfene Filterkuchen wird meist mittels einer Zellenradschleuse aus dem Sammelbunker der Filteranlage entfernt.

Zusätzlich können im Gewebefilter auch saure Schadgase, Dioxine/Furane und Schwermetalle abgeschieden werden. Dies geschieht durch Zugabe von Additiven wie Kalk oder Natriumhydrogencarbonat zur Abscheidung von sauren Schadgasen (durch chemische Reaktion) bzw. Aktivkohle zur Abscheidung von Dioxinen/Furanen und Schwermetallen (durch Adsorption) zum Rauchgas, wodurch eine Abscheidung der Schadstoffe im Flugstrom und im als Festbettreaktor wirkenden Filterkuchen erreicht wird. Die zugegebene Menge an Additiven kann hierbei die Menge der Staubpartikel aus der Verbrennung um ein Vielfaches (teilweise Faktor 100 oder mehr) übersteigen. Da die Additive oftmals nach einmaliger Nutzung nicht aufgebraucht sind, wird nur ein gewisser Anteil des abgeworfenen Filterkuchens entsorgt und der Rest wieder vor der Filteranlage dem Rauchgas zugegeben (Rezirkulation).

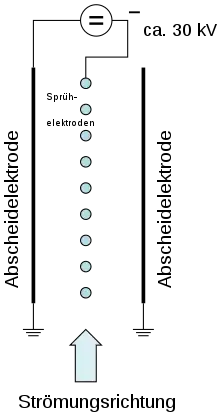

Elektrofilter

Das aus dem Kessel austretende Rauchgas wird in einigen Anlagen zunächst im Elektrofilter entstaubt. Bei der elektrischen Staubabscheidung werden Staubteilchen mit Hilfe von Sprühelektroden im Gasstrom negativ aufgeladen und auf gegenüberliegenden Niederschlagsanoden abgeschieden. Zwischen Sprüh- und Niederschlagselektroden wird eine Gleichspannung in Höhe von 30 bis 80 kV angelegt. Entscheidend für die Abscheidung ist der spezifische Widerstand des geladenen Staubes. Wenn dieser zu hoch ist, erfolgt keine Abscheidung mehr. Die abgeschiedene Asche wird in ein Aschesilo befördert. Sie wird entweder trocken per Kesselwagen oder in einer Mischschnecke mit Wasser befeuchtet und anschließend abtransportiert.

HCl-Absorber

Für die Erzeugung einer möglichst reinen Salzsäure wird der Chlorwasserstoff-Absorber (HCl-Absorber) meist dreistufig ausgeführt. Die erste Stufe dient der Abkühlung der Rauchgase auf Sättigungstemperatur, sowie der Restabscheidung von Stäuben und Schwermetallen. In einer Pfeifenabkühlung aus temperatur- und säurebeständigem Material werden die heißen Rauchgase mit der im Kreislauf geführten Waschlösung beaufschlagt. Teilweise verdampft die Waschlösung. Durch starke Turbulenzen der Rauchgase am Austritt des Abkühlers und den niedrigen pH-Wert (ca. 0) der Lösung werden Stäube und Schwermetalle abgeschieden. Da keine hohen Anforderungen an die Qualität der Kühlflüssigkeit gestellt werden, können die Abwässer der anderen Reinigungsstufen als Waschlösung verwendet werden. Der Rest kann mit Frischwasser aufgefüllt werden, wo meist grob gereinigtes Flusswasser ausreicht. In dieser Stufe des HCl-Absorbers wird gasförmiges Quecksilber besonders gut abgeschieden. Die zweite Stufe des HCl-Absorbers (HCl-Aufkonzentrationsstufe) dient als Sammler für die Waschflüssigkeit, die von dort in einen Behälter abfließt. Die Rauchgase durchströmen eine Füllkörperschüttung. Die Waschflüssigkeit wird oberhalb der Füllkörperschüttung über Rinnen verteilt und im Gegenstrom zu den Rauchgasen durch die Füllkörperschüttung zugeführt. Die dritte Stufe (HCl-Feinreinigungsstufe) gleicht im Aufbau der Aufkonzentrationsstufe. In ihr wird zusätzlich über einen Wasserabscheider die Entstehung von Tröpfchennebel verhindert. Durch die Füllkörper werden die chemischen Verbindungen gewaschen (umgewandelt). Die Waschflüssigkeit wird diskontinuierlich durch die zweite und dritte Stufe geführt, bis ein vorgegebener Reingaswert erfüllt ist.

- Vorteile einer Aufteilung in drei getrennte Stufen

- Die Trennung des Kühlers von der Aufkonzentrierstufe reduziert den Fremdstoffgehalt der aufzuarbeitenden Salzsäure

- Ebenso werden wesentlich höhere Konzentrationen der Rohsalzsäure ermöglicht, wodurch die Heizenergie der nachfolgenden Reinigungsstufen auf 50 % reduziert wird

- der HCl-Reingaswert bewegt sich meist nahe der Nachweisgrenze, erst gegen Ende des Zyklus nähert er sich dem Vorgabewert

- aus diesem Grund bietet der HCl-Absorber einen hervorragenden Puffer gegen plötzliche Schadgasspitzenbelastungen

SO2-Absorber

Im SO2-Wäscher wird in einem Waschkreislauf SO2 abgeschieden und mit Kalkhydrat zu Gips umgesetzt. Der Kalkhydratverbrauch wird durch Zugabe von Kalkmilch ausgeglichen. Zur Abtrennung des gebildeten Gipses wird ein Teilstrom des Waschkreislaufes ausgeschleust und der Gipsaufbereitung zugeführt. Hier wird die Suspension mittels eines Vakuumbandfilters entwässert. Der gewonnene Gips wird im Gipssilo bis zum Abtransport zwischengelagert. Das bei der Entwässerung anfallende Waschwasser wird in den Waschkreislauf zurückgeführt. Das gereinigte Rauchgas wird nach dem Austritt aus dem SO2-Wäscher mittels eines dampfbeheizten Wärmetauschers auf 105 °C aufgeheizt und mit Hilfe des Rauchgasgebläses über den Kamin in die Atmosphäre abgegeben.

Trockene Verfahren

Entstickung

Durch Maßnahmen während der Feuerung sind Stickstoffoxidminderungsgrade von bis zu 30 % möglich. Dennoch sind sie nicht immer ausreichend, um die strengen Anforderungen für die Luftreinhaltung zu erfüllen. Deshalb mussten weitere Techniken entwickelt werden, die als Sekundärmaßnahmen bezeichnet werden. Die zwei wesentlichen technischen Verfahren sind das SCR-Verfahren und das SNCR-Verfahren.

SCR-Verfahren

Beim SCR-Verfahren, der Selective Catalytic Reduction, wird Ammoniak (NH3) in den Rauchgasstrom eingedüst; dies bewirkt, dass sich die Stickoxide in Stickstoff (N2) und Wasser (H2O) umwandeln. Diese chemische Reaktion wird durch einen Katalysator beschleunigt. Um eine Entstehung von Ammoniumsalzen zu verhindern, die die Katalysatorporen verstopfen würden, erfolgt der Betrieb der Katalysatoren meist bei Temperaturen von über 320 °C. Oberhalb dieser Temperatur entstehen diese Salze nicht. Der Katalysator kann vor dem Luftvorwärmer (LUVO) und damit auch vor dem Elektrofilter für die Entstaubung platziert werden. Dies ist die so genannte „high-dust“-Schaltung. Sie hat den Vorteil, dass die Rauchgase bereits die notwendige Temperatur aufweisen. Allerdings sind die Rauchgase in diesem Fall noch nicht entstaubt, was nachteilig für den Katalysator sein kann. Wird der Katalysator nach dem Elektro- oder Schlauchfilter angeordnet, die so genannte „low-dust“- Schaltung, ist der Rauchgasstrom bereits entstaubt, es ist allerdings unter Umständen eine Wiederaufheizung der bereits abgekühlten Rauchgase notwendig.

SNCR-Verfahren

Beim SNCR-Verfahren, der Selective Non Catalytic Reduction, wird kein Katalysator verwendet. Ammoniak oder Harnstoff wird über Düsen dem Feuerraum zugeführt. Auch hierbei werden die Stickoxide in Stickstoff und Wasser umgewandelt. Je nach Lastbereich, in dem das Kraftwerk gerade arbeitet, muss der Ort der Eindüsung variiert werden, um die optimale Prozesstemperatur von 850 – 1000 °C sicherzustellen. Dieses Verfahren bedarf einer ausgefeilten Regelung. Es werden NOx-Minderungen bis über 80 % erzielt, außerdem kann eine ebenso hohe Dioxin- und Furanreduzierung erzielt werden. Die NOx-Minderung liegt jedoch in aller Regel unterhalb derer des SCR-Verfahrens, so dass bei besonders strengen Grenzwerten (die im Genehmigungsbescheid vorgeschriebenen Grenzwerte liegen bei Müllverbrennungsanlagen teilweise deutlich unterhalb der gesetzlichen Grenzwerte) auf das SCR-Verfahren zurückgriffen werden muss.

Aktivkohlefilter

In dieser Stufe werden noch im Rauchgas enthaltene Restorganika, wie beispielsweise Halogenkohlenwasserstoffe und Dioxine sowie letzte Reste von Quecksilber und anderen Schwermetallen, durch Aktivkohle adsorbiert. Hierzu wird staubförmige Aktivkohle in den Rauchgasstrom dosiert zugeführt und anschließend zusammen mit den angelagerten Schadstoffen auf den Filterschläuchen des Gewebefilters wieder abgeschieden. Die verbrauchte Kohle wird ausgeschleust, in Fässer verpackt und der energetischen Verwertung zugeführt; oftmals wird sie im gleichen Kraftwerk in den Öfen wieder mitverbrannt.

Grenzwerte und Vorschriften (Deutschland)

| 1990 | 2008 | |

|---|---|---|

| Stickoxide | 350 mg | 60 mg |

| Schwefeldioxid | 690 mg | 1,3 mg |

| Cadmium | 175 μg | 1,4 μg |

| Quecksilber | 12 μg | 0,1 μg |

| Dioxin-Äquivalent | 10 ng | 0,01 ng |

17. Verordnung zur Durchführung des Bundes-Immissionsschutzgesetzes (Verordnung über die Verbrennung und die Mitverbrennung von Abfällen – 17. BImSchV)

Die Änderungsverordnung zur Novellierung der 17. BImSchV sowie die Neufassung der Verordnung sind am 19. August 2003 im Bundesgesetzblatt (BGBl. I S. 1614, 1633) verkündet worden. Damit ist die novellierte Verordnung am 20. August 2003 in Kraft getreten. Am 31. Januar 2009 trat eine Verschärfung in Kraft (BGBl. I S. 129), mit der zusätzlich eine maximale Stickstoffoxid-Konzentration im Jahresmittel festgelegt wurde.

Die Novelle der 17. BImSchV diente der Umsetzung der Anforderungen der EU-Richtlinie 2000/76/EG über die Verbrennung von Abfällen in nationales Recht. Mit ihr wurde das in Deutschland bisher schon geltende hohe immissionsschutzrechtliche Anforderungsniveau an Abfallverbrennungsanlagen für alle Anlagen festgeschrieben.

Mit der Novelle der 17. BImSchV wurden die Anforderungen an die Mitverbrennungsanlagen, wie Kraftwerke oder Zementwerke, die Abfälle als Ersatzbrennstoff einsetzen, weitgehend an die der klassischen Abfallverbrennungsanlagen („Monoverbrennung“) angeglichen. Dazu wurden insbesondere für die Mitverbrennung neue anspruchsvolle Emissionsgrenzwerte festgelegt, welche die bisher geltende sogenannte „Mischungsregel“ ersetzen. Darüber hinaus legt die 17. BImSchV Anforderungen an die Annahme und Lagerung von Abfällen und Verbrennungsrückständen, an die Messung von Emissionen sowie zur Abwärmenutzung fest.

| Schadstoff | Abkürzung | Grenzwert (Reingas) in mg/m³ |

|---|---|---|

| Staub | 10 | |

| Chlorwasserstoff | HCl | 10 |

| Schwefeldioxid | SO2 | 50 |

| Fluorwasserstoff | HF | 1 |

| Kohlenmonoxid | CO | 50 |

| Stickstoffdioxid | NO2 | 200* |

| Quecksilber | Hg | 0,05 |

| Cadmium+Thallium | Cd, Tl | 0,05 |

| weitere Schwer- und Halbmetalle | (As, Cd, Co, Cr, Cu, Mn, Ni, Pb, Sb, Sn, V) | 0,5 |

| Summe besonders giftige Stoffe | (As, Cd, Co, Cr(VI), BaP) | 0,05 |

| Dioxine & Furane | 0,1 ng TE/m³ | |

| *100 mg/m³ im Jahresmittel |

Vergleich Elektrofilter und Gewebefilter

In diesem Abschnitt werden der Elektrofilter und der Gewebefilter miteinander verglichen. Einer dieser beiden Abscheider wird in jeder Reinigungsanlage angewendet, um das Rauchgas zu entstauben.

Elektrofilter

- Vorteile

- Robustheit

- unempfindlich gegenüber Temperaturspitzen

- Betrieb günstiger als Gewebefilter

- Nachteile

- höhere Investitionskosten als Gewebefilter

- weniger gute Staubabscheidung

- Elektrofilter haben nicht zu vernachlässigende Verschleißteile (z. B. Klopfwerk, geklopfte Platten etc.)

Gewebe- und Schlauchfilter

- Vorteile

- bessere Staubabscheidung als Elektrofilter (Abscheidegrad weit über 99 %)

- durch Zugabe von Sorbentien können gasförmige Schadstoffe im Filterkuchen abgeschieden werden

- niedrigere Investitionskosten

- Nachteile

- höherer Energieverbrauch/Betriebskosten

- begrenzte Lebensdauer der Filterschläuche

- hohe Temperaturempfindlichkeit

Literatur

- Karl J. Thomé-Kozmiensk (Hrsg.): Müllverbrennung und Umwelt. Band 5. EF-Verlag für Energie- und Umwelttechnik, Berlin 1991, ISBN 3-924511-56-X.

- VDI Berichte 667: Rauchgasreinigung-SO2/NOx. Ökologische, wirtschaftliche und technische Aspekte. Tagung Hannover, 24. und 25. Februar 1988. VDI-Verlag, Düsseldorf 1988, ISBN 3-18-090667-7.

- Helmut Rechberger: Thermische Verfahren der Entsorgung. Technische Universität Wien.