Elektrofilter

Elektrofilter, auch: EGR (Elektrische Gasreinigung), Elektro-Staubfilter, Elektrostat (ESP von englisch electrostatic precipitator) sind Anlagen zur Abscheidung von Partikeln aus Gasen, die auf dem elektrostatischen Prinzip beruhen. Da es sich streng genommen um keinen Filter im klassischen Sinne handelt, ist die wissenschaftlich korrekte Bezeichnung Elektroabscheider oder Elektro-Staubabscheider.

Prinzip

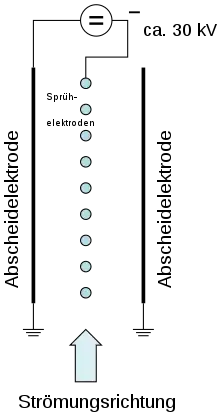

Die Abscheidung im Elektrofilter kann in fünf getrennte Phasen unterteilt werden:

- Freisetzung von elektrischen Ladungen, meist Elektronen

- Aufladung der Staubpartikel im elektrischen Feld oder Ionisator

- Transport der geladenen Staubteilchen zur Niederschlagselektrode (NE)

- Anhaftung der Staubpartikel an der Niederschlagselektrode

- Entfernung der Staubschicht von der Niederschlagselektrode.

Die Staubteilchen besitzen zwar oft eine natürliche Ladung, diese reicht aber bei weitem nicht aus, um das Teilchen mit ausreichender Kraft zur entgegengesetzt geladenen Elektrode zu beschleunigen. Deshalb werden sie in einem elektrischen Feld stark aufgeladen. Das Feld wird zwischen der emittierenden negativen Sprühelektrode mit einer Hochspannung von bis über 100 kV[1] und der geerdeten Niederschlagselektrode gebildet. Der für die Verhältnisse im Elektrofilter maßgebliche Mechanismus der Ladungserzeugung ist die Stoßionisation. Die im Gas vorhandenen freien Elektronen werden im elektrostatischen Feld der Koronahaut in der Umgebung der Sprühelektrode stark beschleunigt (Gasentladung). Beim Auftreffen auf Gasmoleküle werden entweder weitere Elektronen abgespalten oder an die Gasmoleküle angelagert. Im ersten Fall entstehen so neue freie Elektronen und positive Gasionen, im zweiten Fall negative Gasionen. Die positiven Gasionen werden vom Sprühgitter neutralisiert, während die negativen Ladungen (freie Elektronen und Gasionen) in Richtung der Niederschlagselektrode wandern.

Die Aufladung eines Staubteilchens beginnt mit seinem Eintritt in den vom Sprühstrom durchflossenen Raum und wird verursacht durch die Anlagerung von negativen Ladungen, wenn diese mit dem Staubkorn zusammenstoßen. Der Aufladevorgang erfolgt durch Feldaufladung oder durch Diffusionsaufladung. Bei der Feldaufladung treffen Gasionen auf Grund ihrer gerichteten Bewegung auf Staubpartikel und laden diese soweit auf, bis eine Sättigung eintritt. Für sehr kleine Partikel (d < 0,1 µm) verschwindet der Einfluss der Feldaufladung – die Staubpartikel werden durch Diffusionsaufladung (bei durch die Brownsche Molekularbewegung verursachten Stoßvorgängen) aufgeladen.

Die aufgeladenen Staubpartikel wandern durch die einwirkende elektrische Kraft (Coulombsches Gesetz) des anliegenden Gleichspannungsfeldes quer zur Strömungsrichtung des Gases zur Niederschlagselektrode, wo sie ihre Ladungen abgeben. Da die Driftgeschwindigkeit zur Niederschlagselektrode relativ gering ist (Gesetz von Stokes), muss die Filtergasse eine gewisse Länge aufweisen beziehungsweise darf nicht zu schnell von dem zu reinigenden Gas durchströmt werden.

Nachdem die Staubteilchen ihre Ladung abgegeben haben, werden sie durch Haftkräfte gebunden, die im Wesentlichen durch die elektrische Feldstärke innerhalb der anhaftenden Staubschicht bestimmt werden. Ein Staubkorn gilt als „abgetrennt“, wenn die Haftkräfte größer sind als die Strömungskraft des Gases.

Die sich auf der Niederschlagselektrode bildende Staubschicht muss in regelmäßigen Abständen abgereinigt werden. Dies geschieht in den meisten Fällen durch Klopfschläge mit einem Hammerwerk. Der Staub löst sich und fällt in einen Sammelbunker. Allerdings wird ein gewisser Prozentsatz der Staubteilchen vom Gasstrom wieder mitgerissen und muss erneut aufgeladen und abgeschieden werden.

In kleineren Elektrofiltern, z. B. zur Raumluftreinigung, werden die Partikel meist positiv aufgeladen, wobei der Abscheidungsmechanismus nach dem Penney-Prinzip funktioniert.[2][3][4] In großen Elektrofiltern werden die Partikel (meist Staubteilchen) negativ aufgeladen (sog. Cotrell-Prinzip[5]).

Stromversorgung und Steuerung des Elektrofilters

Der Abscheidegrad eines Elektrofilters ist insbesondere von der Spannung zwischen Sprüh- und Abscheideelektrode abhängig. Die dafür notwendige hohe Gleichspannung wird von einer sogenannten Spannungsumsetzanlage erzeugt. Diese besteht üblicherweise aus einem Netztransformator, der die Netzspannung auf etwa 80 kV bis über 100 kV transformiert, und einem Gleichrichter. Als Stellglied ist ein Thyristorsteller in den Primärkreis des Transformators geschaltet. Zur Strombegrenzung ist eine Drossel vorgeschaltet. Mit Netztransformator und Thyristorsteller arbeitende Anlagen können prinzipiell nur minimal binnen 10 ms reagieren. Es gibt auch Spannungsumsetzanlagen, die einen Transverter benutzen. Bei diesen ist auch ein Pulsbetrieb mit kurzen Pulsen möglich (sogenannte µs-Pulser).

Eine Spannungsumsetzanlage für Elektrofilter hat folgende Kenngrößen:

- Leistung beziehungsweise Ausgangsstrom

- Ausgangsspannung (Hochspannung)

Die Spannungsumsetzanlage wird von der sogenannten Filtersteuerung gesteuert. Die Filtersteuerung hat folgende Funktionen:

- Begrenzung des Stroms auf vorgegebene Werte

- Führen der Hochspannung auf den maximal möglichen Wert – dicht unterhalb des Spannungsdurchschlags – und damit Erzielen eines ausreichenden Sprühstroms

- Feststellen der Durchschlagsgrenze, Erfassen eines Durchschlags, Unterscheidung verschieden gearteter Durchschläge und Reaktion darauf

- Detektieren des bei hochohmigen Stäuben auftretenden Rücksprühens und Reaktion darauf

Die Filtersteuerung arbeitet generell als Stromregler und fährt nach dem Einschalten mit einer vorgegebenen Rampe an den eingestellten Strom heran. Weiterhin sind noch Funktionen zur Durchschlagserkennung und Durchschlagsverarbeitung unterlagert: Bei einem erkannten Durchschlag wird die Hochlauframpe abgebrochen, eventuell die Hochspannung zur Entionisation kurzzeitig gesperrt und es wird eine neue Hochlauframpe, gegebenenfalls mit geringeren Endwerten, gestartet.

Einflüsse auf die Abscheidung / Effektivität

Partikeltransport

Der Partikeltransport ist abhängig von dem anstehenden elektrischen Feld, sowie von den Eigenschaften des durchströmenden Gases und des abzuscheidenden Staubes. Sowohl die elektrischen Bedingungen als auch die Strömungsdynamik werden stark von der Geometrie des Abscheiders bestimmt (insbesondere die Geometrie der Abscheide- und Sprühelektroden). Ein weiterer Effekt ist die Rückwirkung der geladenen Partikel auf das elektrische Feld. Da die Aufladezeit der Partikel gegenüber der Abscheidezeit relativ klein ist, entsteht eine Wolke negativ geladener Partikel. Die negativ geladenen Partikel (Partikel-Raumladung) beeinflussen sich auf dem Weg zur Abscheideelektrode (Abstoßung gleicher Polarität) gegenseitig und begrenzen dadurch den Ionenstrom. Dies ist ein genereller Vorgang, der bei elektrischen Abscheidern in geringem Ausmaß immer auftritt. Bei sehr hoher Eingangskonzentration, insbesondere feiner Partikel, kann diese Partikel-Raumladung allerdings so stark werden, dass der Strom der Koronaentladung auf Promille-Werte der Reingasstromaufnahme absinkt.[6] Man spricht dann von Corona-Quenching. Dieses Problem lässt sich durch die Wahl eines geeigneten Abstandes zwischen Sprüh- und Abscheideelektrode (etwa 4–6 cm bei Umgebungsbedingungen) und die Verwendung von Sprühelektroden mit kleiner Corona-Einsatzspannung (dünne Drähte oder Konstruktionen mit Spitzen) weitgehend minimieren oder sogar vermeiden.

Staubschicht

Die Ladung der abgeschiedenen Partikel und des ankommenden Ionenstroms müssen durch die Staubschicht der bereits abgeschiedenen Partikel auf den Niederschlagsplatten abfließen. Besitzt die Staubschicht einen hohen elektrischen Widerstand (abhängig von: Zusammensetzung, Korngrößen, Temperatur etc.), kommt es zu einem starken Spannungsabfall über die Staubschicht, was schließlich zu einer Koronaentladung in der Staubschicht führen kann. Hierbei entstehen Ladungsträger beider Polaritäten, was zu einem Ionenstrom, entgegen dem Abscheidestrom, in Richtung der Sprühelektroden führt. Teilweise kommt es auch zu Überschlägen innerhalb der bereits abgeschiedenen Staubschicht, die wie bei einer Explosion Staub zurück in den Gasstrom schleudert. Dieser Effekt wird „Rücksprühen“ (Back-Corona) genannt und führt zu einer Verminderung der Partikeltransportgeschwindigkeit.

Reentrainment

Unter Reentrainment versteht man den Mitriss von bereits abgeschiedenem Staub mit dem Gasstrom. Der Großteil des Reentrainments entsteht beim Abklopfen der Niederschlagsplatten (Klopfverluste). Aber auch im normalen Abscheidebetrieb entstehen Reentrainment-Verluste aus der Staubschicht. Hier spricht man von Erosionsverlusten. Konstruktiv versucht man durch entsprechende Elektroden-Geometrien (beispielsweise Fangräume) dem Reentraiment entgegenzuwirken.

Anwendung

Ihre hauptsächliche Anwendung finden Elektrofilter in der Reinigung von Rauchgasen, beispielsweise bei Kohlekraftwerken, bei der Verhüttung, der Zementherstellung oder in mit Festbrennstoffen (neben Kohle z. B. auch Holz, Hackschnitzel, Holzpellets) befeuerten Heizwerken und Heizkraftwerken.

Es werden Gesamtabscheidegrade bis zu 99,9 % erreicht, was bei einem Kohlekraftwerk die Emission von bis zu 10 t Flugasche pro Tag verhindert. Ein Kraftwerksfilter ist unter Umständen einige zehn Meter hoch, die Plattenabstände liegen im Bereich von einigen zehn Zentimetern, bis zu mehrere hundert Filtergassen können parallel geschaltet sein. In Abhängigkeit von der Art des eingesetzten Klopfungssystems entsteht ein Verschleiß, sowohl an den klopfenden Teilen und deren Antrieben als auch an den geklopften Niederschlags- bzw. Sprühelektroden und deren Aufhängungen.

In der metallbearbeitenden und metallverarbeitenden Industrie finden elektrostatische Abscheider insbesondere bei der Absaugung und Abscheidung von Aerosolen, bestehend aus Kühlschmierstoffen (KSS) und Stoffabriebpartikeln, Anwendung. Ungefähr 50 % der in metallbearbeitenden und verarbeitenden Betrieben eingesetzten Abscheider sind elektrostatische Abscheider unterschiedlicher Bauformen.[7]

Elektrofilter klären die Sichttrübung durch Tabakrauch etwa in Gaststätten und Raucherkabinen. Eine Abscheidung gasförmiger Giftstoffe, insbesondere von Kohlenstoffmonoxid erfolgt dabei nicht.

Bauformen

Elektrofilter unterscheiden sich in Form und Größe der Filtergasse (Rohre, Platten), der Form der Sprühelektroden (Helix, Draht, Dornelektrode, Sägezahnionisator, Wellenionisator usw.), der Betriebsspannung (Gleichspannung, Wechselspannung, gepulste Gleichspannung, pulsüberlagerte Gleichspannung) und der Art der Reinigung (Klopfen, Spülen, Kassettenwechsel). Es gibt Serien mit und ohne eigenem Ventilator. In aggressiven Atmosphären werden Spezialstähle oder sogar Blei verbaut.

Herausforderungen

Die Abscheidung von besonders giftigen Stäuben oder auch von Stäuben mit Partikelgrößen unter einem Mikrometer (Feinstaub) stellt eine besondere Herausforderung an die Abscheiderate von Elektrofiltern dar. Deren Auswirkungen auf Umwelt und Gesundheit sind größer als die von groben, weniger giftigen Stäuben und ausgerechnet eine hohe Abscheiderate von hohen Mengen feinen Staubes bereitet aufgrund der Raumladungseffekte besondere Schwierigkeiten[8]. Es besteht ein Abscheideminimum bei lungengängigen Stäuben[9].

Geschichte

- Erste überlieferte Aufzeichnung der elektrischen Abscheidung von Rauch durch William Gilbert um 1600.

- Eine Studie von Benjamin Franklin um 1745 befasst sich mit Korona-Entladungen.

- Experimentelle Reinigung eines Nebels in einem Glasgefäß durch Hohlfeld im Jahr 1824.

- Veröffentlichung von Oliver Lodge 1884 über dieses Phänomen.

- Erster kommerzieller Versuch der elektrischen Abscheidung 1885 durch Walker, Hutchings und Lodge in einer Bleihütte, der allerdings misslang, da Bleistaub außerordentlich schlecht abscheidbar ist.

- Versuche von Frederick Gardner Cottrell um 1906 führten zur ersten erfolgreichen kommerziellen Anwendung bei der Abscheidung von Schwefelsäurenebel in den Pulverfabriken von Pinole und der Selby-Hütte.

- W. A. Schmidt, ein früherer Student von Cottrell, entwarf um 1910 die ersten Elektrofilter in der Zementindustrie.

- Ableitung des exponentiellen Abscheidegesetzes durch W. Deutsch im Jahr 1922.

Siehe auch

- Wiktionary: Elektrofilter – Bedeutungserklärungen, Wortherkunft, Synonyme, Übersetzungen

- Müllverbrennung

- elektrostatisch unterstütztes Farbspritzen

- Laserdrucker

- Xerox-Verfahren (ähnliche Funktionsprinzipien)

- Elektrischer Wind

- Luftfilter

- Ölnebelabscheider

Literatur

- Harry J. White: Entstaubung industrieller Gase mit Elektrofiltern. Deutscher Verlag für Grundstoffindustrie, Leipzig 1969.

- VDI 3678 Bl.1 Elektrofilter: Prozeßgas- und Abgasreinigung. VDI-Verlag, Düsseldorf 1996.

- Friedrich Löffler: Staubabscheiden. Thieme, Stuttgart; New York 1988, ISBN 3-13-712201-5.

Einzelnachweise

- https://www.highvolt.de/portaldata/1/Resources/HV/Downloads/11-1-2-3.pdf Elektrische Ausrüstung für Elektrofilter. Firmenschrift Fa. Highvolt/Dresden, abgerufen am 11. Mai 2019

- Patent US4056372: Electrostatic precipitator. Angemeldet am 15. April 1976, veröffentlicht am 1. November 1977, Anmelder: Nafco Giken, Erfinder: Tsutomu Hayashi.

- Richtlinie VDI 3678

- Heinz Aigner: EUROPÄISCHE PATENTSCHRIFT, EP 1 033 171 B1.

- M. Stieß: Mechanische Verfahrenstechnik. Band 2, Springer, Berlin 1997, ISBN 3-540-55852-7, S. 40.

- Christian Lübbert: Zur Charakterisierung des gequenchten Zustandes im Elektroabscheider. online-Dissertation, BTU Cottbus, 2011 (PDF; 1,7 MB).

- BGIA-Report 9/2006, Absaugen und Abscheiden von Kühlschmierstoffemissionen. Hauptverband der gewerblichen Berufsgenossenschaften (HVBG), Berufsgenossenschaftliches Institut für Arbeitsschutz (BGIA), Sankt Augustin 2006, ISBN 3-88383-714-8, S. 10f.

- Klaus Görner, Kurt Hübner: Gasreinigung und Luftreinhaltung. Springer-Verlag, 2013, S. F39.

- Andreas Küchler: Hochspannungstechnik: Grundlagen - Technologie - Anwendungen. Springer Science & Business Media, 2009, S. 562.