Fahrerloses Transportfahrzeug

Ein Fahrerloses Transportfahrzeug (FTF, englisch Automated Guided Vehicle, AGV) ist ein flurgebundenes Fördermittel mit eigenem Fahrantrieb, das automatisch gesteuert und berührungslos geführt wird. Fahrerlose Transportfahrzeuge dienen dem Materialtransport, und zwar zum Ziehen oder Tragen von Fördergut mit aktiven oder passiven Lastaufnahmemitteln.

Fahrerlose Transportsysteme (FTS) sind innerbetriebliche, flurgebundene Fördersysteme mit automatisch gesteuerten Fahrzeugen, deren primäre Aufgabe der Materialtransport, nicht aber der Personentransport ist. Sie werden innerhalb und außerhalb von Gebäuden eingesetzt und bestehen im Wesentlichen aus folgenden Komponenten:

- einem oder mehreren Fahrerlosen Transportfahrzeugen

- einer Leitsteuerung

- Einrichtungen zur Standortbestimmung und Lageerfassung

- Einrichtungen zur Datenübertragung

- Infrastruktur und peripheren Einrichtungen

Beide Definitionen sind entnommen aus VDI-Richtlinie 2510 „Fahrerlose Transportsysteme“.[1]

Ein Fahrerloses Transportfahrzeug unterliegt im Europäischen Wirtschaftsraum dem Anwendungsbereich der Maschinenrichtlinie.[2]

Motivation für den Einsatz Fahrerloser Transportsysteme

In Produktions- und Distributionsbetrieben gibt es seit vielen Jahren die Forderung nach kurzen Durchlaufzeiten, geringen Beständen und hoher Flexibilität. Zur Erreichung dieser Ziele sind vielfältige organisatorische Maßnahmen und der Einsatz technischer Mittel möglich beziehungsweise erforderlich. Im Bereich der technisch-operativen Logistik sind es die Prozesse und Betriebsmittel des innerbetrieblichen Materialflusses, die geeignet gestaltet werden müssen. Ein wichtiger Prozess im Materialfluss ist das Transportieren, also die zielgerichtete Ortsveränderung von Gütern. Ein Betriebsmittel, das hierzu wegen seiner universellen Verwendungsmöglichkeiten in nahezu allen Unternehmen eingesetzt wird, ist der konventionelle Gabelstapler bzw. sein „kleiner Bruder“, der Gabelhubwagen („Ameise“).

Neben vielen unbestrittenen Vorteilen hat der manuelle Transport aber auch Nachteile, daher existieren Automatisierungslösungen für das innerbetriebliche Transportieren von Gütern. Der automatisierte Transport bietet gegenüber dem manuellen Transport unter anderem folgende Vorteile:

- organisierter Material- und Informationsfluss führt unmittelbar zu produktivitätssteigernder Transparenz der innerbetrieblichen Abläufe

- jederzeit pünktliche und kalkulierbare Transportvorgänge

- Minimierung von Angstvorräten und Wartebeständen

- Verringerung der Personalbindung im Transport, dadurch Senkung der Personalkosten (insbesondere beim Mehrschichtbetrieb)

- Minimierung von Transportschäden und Fehllieferungen, dadurch Vermeidung von Folgekosten

- hohe Verfügbarkeit und Zuverlässigkeit

Ein sehr wichtiges, wertmäßig allerdings nur schwer erfassbares Kriterium ist die Flexibilität, das heißt die leichte Anpassungsfähigkeit eines Transportsystems an veränderte äußere Verhältnisse. Ein Fahrerloses Transportsystem ist eine von zahlreichen Möglichkeiten, den Transportprozess zu automatisieren, bietet allerdings im Vergleich mit allen anderen Techniken den Vorteil der größten Flexibilität.

Vorteile beim Einsatz von FTS

Die unterschiedlichen Fördersysteme unterscheiden sich bezüglich ihrer technischen Eigenschaften und Fähigkeiten in vielfältiger Weise. Unter den automatisierten Transportsystemen gelten Fahrerlose Transportsysteme als eine Lösung mit größtmöglicher Flexibilität. Für die Beurteilung des Flexibilitätsgrades eines Fördersystems sind u. a. folgende Kriterien von Bedeutung:

- Integrationsfähigkeit in bestehende Strukturen

- Transport unterschiedlicher Güter

- Möglichkeit zu Layout-Änderungen

- Verlagerbarkeit des Fördersystems

- Anpassung an schwankende Transportleistungsanforderungen

- Änderung der Förderreihenfolge

- Anpassung an einen wachsenden Automatisierungsgrad

Ein Fahrerloses Transportsystem erfüllt alle diese Kriterien.

Weitere positiv zu bewertende Merkmale eines FTS, die allerdings im Einzelfall – nicht jedoch in der Gesamtheit – von anderen Fördermitteln noch übertroffen werden können:

- Verbesserung der Arbeitsumgebung: sichere und angenehmere Arbeitsbedingungen durch geordnete Abläufe, saubere und leise Transportvorgänge

- hohe Präzision bei automatischer Lastübergabe und -übernahme

- geringfügige Infrastrukturmaßnahmen

- leichte Realisierung von Kreuzungen und Verzweigungspunkten

- Transport außerhalb von Hallen möglich

- Mehrfachbenutzung der Förderebene möglich

- Einsatzmöglichkeit eines Ersatzfördermittels (z. B. Gabelstapler)

- Eignung sowohl für geringe als auch für große Raumhöhen

- hohe Transparenz des Fördergeschehens

- in der Regel kein zusätzlicher Verkehrsflächenbedarf

- Benutzung vorhandener Fahrwege

- Innen- und Außeneinsatz möglich

- vielfältige Zusatzfunktionen integrierbar

Einsatzgebiete für FTS

Die Einsatzgebiete für Fahrerlose Transportsysteme sind so vielfältig wie die Transportaufgaben in der Industrie; es gibt für FTS prinzipiell keine Ausführungsbegrenzungen.

Die folgende Tabelle gibt einen Überblick über Kennzahlen und Eigenschaften bisher realisierter Systeme:

| Eigenschaft | typische Werte |

|---|---|

| Anzahl FTF je System | ein bis mehrere hundert |

| Tragfähigkeit eines FTF | wenige Kilogramm bis über 50 t |

| Geschwindigkeit | typischerweise ca. 1 m/s, andere Werte möglich; die Maximalgeschwindigkeit wird durch das Bremsvermögen begrenzt |

| Streckenlänge | wenige Meter bis über 10 km |

| Anzahl der Lastwechsel-/ Arbeitsstationen | unbegrenzt |

| Anlagensteuerung | manuell bis vollautomatisch, stand-alone oder in komplexe Materialflusssysteme integriert |

| Einsatzdauer | sporadisch bis „rund um die Uhr“ |

| Antrieb | elektrisch, mit oder ohne Batterie; Verbrennungsmotor |

Fahrerlose Transportsysteme können an die unterschiedlichsten Aufgaben angepasst werden. Die folgenden Bilder von Fahrzeugen zeigen die Vielfalt der möglichen Anwendungen:

Innerbetrieblicher Transport

- kein beziehungsweise kein angetriebenes Lastaufnahmemittel (LAM)

FTF als Unterfahrschlepper; Einsatz im Krankenhaus

FTF als Unterfahrschlepper; Einsatz im Krankenhaus FTF als Unterfahrschlepper; Einsatz im Krankenhaus

FTF als Unterfahrschlepper; Einsatz im Krankenhaus FTF als Unterfahrschlepper; Einsatz im Krankenhaus

FTF als Unterfahrschlepper; Einsatz im Krankenhaus FTF zum Unterfahren und Ziehen von Transportwagen; Einsatz in der Automobilindustrie

FTF zum Unterfahren und Ziehen von Transportwagen; Einsatz in der Automobilindustrie

- aktives LAM, Standard-Ladehilfsmittel

- Fahrzeuge für Paletten-Transport

FTF mit 2 Rollenbahnen zum beidseitigen Lastwechsel

FTF mit 2 Rollenbahnen zum beidseitigen Lastwechsel FTF mit Hubgabel zum Transport von Paletten, Gitterboxen, Gestellen u. ä.

FTF mit Hubgabel zum Transport von Paletten, Gitterboxen, Gestellen u. ä.

- Fahrzeuge für KLT-Transport (Kleinteileladungsträger; z. B. „Schäfer-Kasten“)

FTF mit 2 Gurtförderern

FTF mit 2 Gurtförderern FTF mit 3 Gurtförderern

FTF mit 3 Gurtförderern

- Mobile Montage-Plattformen

FTF als Montage-Plattform in der Motorenfertigung

FTF als Montage-Plattform in der Motorenfertigung FTF als Montage-Plattform in der Aggregatefertigung

FTF als Montage-Plattform in der Aggregatefertigung FTF als Montage-Plattform in der Motorenfertigung

FTF als Montage-Plattform in der Motorenfertigung FTF als „Rollende Werkbank“ in der Aggregatefertigung

FTF als „Rollende Werkbank“ in der Aggregatefertigung FTF zum Karosserietransport in der Automobilfertigung

FTF zum Karosserietransport in der Automobilfertigung

Sonderfahrzeuge

- Schwerlast-FTF für Indoor-Anwendungen, diverse Ladehilfsmittel

Schwerlast-FTF als Seitenlader

Schwerlast-FTF als Seitenlader FTF mit Klammergreifer für Papierrollen

FTF mit Klammergreifer für Papierrollen FTF mit Klammergreifer für quaderförmiges Ladegut

FTF mit Klammergreifer für quaderförmiges Ladegut Schwerlast-FTF mit Lasernavigation, max. Gesamtgewicht 62 to

Schwerlast-FTF mit Lasernavigation, max. Gesamtgewicht 62 to

- Fahrzeuge im Außenbereich (sog. Outdoor-FTF)

Outdoor-FTF mit 5 Paletten-Rollenbahnen

Outdoor-FTF mit 5 Paletten-Rollenbahnen Outdoor-FTF mit Regenschutz für die Ladung

Outdoor-FTF mit Regenschutz für die Ladung Outdoor-FTF zum Transport von Betonsteinen

Outdoor-FTF zum Transport von Betonsteinen Outdoor-AGV mit Lithium-Ionen-Akku im CTA

Outdoor-AGV mit Lithium-Ionen-Akku im CTA

FTF im Krankenhaus

Eine gewisse Sonderstellung nimmt der Einsatz von FTF in der Krankenhauslogistik ein, da es sich hier im engeren Sinne nicht um eine industrielle Einsatzumgebung handelt. Für diesen Anwendungsfall hat sich daher auch eine andere Bezeichnung, nämlich Automatischer Warentransport mit der Abkürzung AWT, etabliert, worunter in der automatisierten Krankenhaus-Logistik neben dem FTS auch andere Technologien wie Rohrpostanlagen, Power&Free-Anlagen oder Elektrohängebahnen (EHB) zusammengefasst werden.

Geschichte der FTS

Um 1953/54 wurde von der amerikanischen Firma Barrett Vehicle Systems erstmals ein Schlepper vorgestellt, der selbsttätig einem weißen, auf den Boden aufgebrachten Farbstreifen folgte. Hierzu hatte man am Lenkrad zusätzlich einen Lenkmotor angebracht, der Steuersignale eines optischen Sensors erhielt, mit dem der Farbstreifen abgetastet wurde. Anwendung fanden diese Schleppzüge für wiederkehrende Sammeltransporte über große Strecken. Nach demselben Prinzip funktionierten Fahrzeuge der Firma EMI in England, die dort ab 1956 auf den Markt kamen.

In Deutschland begann die Entwicklung im Jahre 1963. Hersteller von Flurförderzeugen, bis Anfang der 1980er Jahre insbesondere die Firmen Jungheinrich in Hamburg und Wagner in Reutlingen, automatisierten ursprünglich ebenfalls für manuelle Bedienung gebaute Gabelhub- und Plattformfahrzeuge mittels „photoelektronischer“ und später dann induktiver Steuerung. Bis dahin „selbststeuernde“, schienengeführte Kommissionierfahrzeuge wurden in gleicher Weise umgebaut.

Bereits Ende der 1960er Jahre entwickelte man speziell für den automatischen Transport konstruierte Schlepper. Mit automatischen Kupplungen versehen und der Fähigkeit, automatisch rückwärts zu fahren, konnten diese Fahrzeuge Anhänger ankuppeln und am Bedarfsort abstellen. Vorrichtungen zur automatischen Batterieladung waren ebenfalls schon vorhanden.

Die unterschiedlichsten Forderungen der Anwender aus allen denkbaren Industrien, Branchen und Dienstleistungsunternehmen befruchteten die weitere Entwicklung. Die vielen Freiheitsgrade bei der konstruktiven Gestaltung der Fahrzeuge führten zu zahllosen Varianten im Fahrzeugaufbau. Technische und technologische Entwicklungen in der Elektronik, der Halbleitertechnik, der Rechnertechnik und der Sensorik ermöglichten gleichzeitig immer komplexere Steuerungen und Systeme. Befruchtend wirkten auch Entwicklungen in Materialfluss- und Lagertechnik, Produktionsmethoden im Maschinenbau und Trends in Montagetechniken, Arbeitsgestaltung, -methodik und Ergonomie.

Navigationsverfahren für FTF

Wenn ein Fahrzeug automatisch, also ohne menschlichen Fahrer, betrieben werden soll, ist die Navigation eine der wesentlichen Aufgaben, die durch Fahrzeugrechner + Software + geeignete Sensorik gelöst werden muss. Bei der Navigation – ursprünglich bei Schiffen, gilt aber ebenso für Landfahrzeuge – gibt es folgende Aufgabenstellungen:

- Positionsbestimmung („Wo bin ich?“)

- Kursbestimmung:

- abhängig von der aktuellen Position und dem Ziel, das erreicht werden soll: Bestimmung der Soll-Fahrtrichtung und Soll-Geschwindigkeit

- Feststellung der Ist-Werte: aktuelle Fahrtrichtung und -geschwindigkeit

Koppelnavigation

Das aus der Seefahrt stammende Verfahren der Koppelnavigation basiert auf dem Prinzip, durch Messen von Fahrtrichtung und Geschwindigkeit oder zurückgelegter Strecke von einem bekannten Startpunkt ausgehend die aktuelle Position zu berechnen. Die Koppelnavigation ist ein relatives Verfahren zur Positionsbestimmung, es benutzt außer dem Startpunkt keine absoluten (fixen) Referenzpunkte. Vorteil der Koppelnavigation ist, dass sie mit relativ einfachen Messgeräten und Algorithmen durchgeführt werden kann. Nachteilig ist, dass die Genauigkeit bzw. der Fehler dieser Messgeräte unmittelbar in die Genauigkeit des Ergebnisses eingeht. Dies führt mit zunehmender Entfernung vom Startpunkt zur Verschlechterung der Genauigkeit der ermittelten Position. Dieser prinzipbedingte Nachteil lässt sich zwar durch aufwändige Kalibrierung der Messgeräte und sorgfältiges Arbeiten minimieren, aber nicht völlig abstellen. Zusätzliche Fehler entstehen durch den Einfluss unbekannter, unbemerkter oder nicht messbarer Störgrößen.

Die Koppelnavigation bei Landfahrzeugen bezeichnet man auch als Odometrie (engl. Odometer „Gerät zur Wegmessung“).

Die Bestimmung der Fahrtrichtung erfolgt durch Messung der (des) Lenkwinkel(s) des Fahrzeugs. Die zurückgelegte Strecke lässt sich ermitteln durch Zählen der Umdrehungen eines Rades, dessen Durchmesser beziehungsweise Umfang bekannt ist.

Bekannte Probleme und mögliche Fehlerquellen der Odometrie:

- Exaktheit der Fahrzeug-Ausrichtung an der Startposition

- Einstellung der Geradeaus-Richtung des Rades oder der Räder (Lenkwinkel-Messwert 0° führt nicht exakt zu Geradeausfahrt)

- Lenkwinkel-Nullpunkt „wandert“ (verändert sich durch mechanische Einflüsse)

- Raddurchmesser verändert sich, z. B. durch Abnutzung oder unterschiedliche Lasten

- Radschlupf: blockierendes Rad bei Not-Stopp, durchdrehendes Rad bei Nässe, Rutschen in zu schnell gefahrener Kurve

Fazit: Odometrie allein ist als Navigationsverfahren für Fahrerlose Transportfahrzeuge unter keinen Umständen ausreichend.

Spurführung mit kontinuierlicher Leitlinie

Es gibt verschiedene technische Möglichkeiten, die Ergebnisse der Odometrie zu verbessern und die oben beschriebenen Nachteile zu entschärfen. Die mit der Bestimmung der Fahrtrichtung zusammenhängenden Probleme sind nicht länger relevant, wenn das Fahrzeug mit geeigneter Sensorik eine kontinuierliche Leitlinie verfolgt. Abhängig von den Einsatz-Umgebungsbedingungen werden optische, magnetische oder induktive Leitlinien verwendet und mit Kameras (Farbkontrast), Hallsensoren (Magnetfeld) oder Antennen (elektrisches Wechselfeld) detektiert.

Das zweite Problem der Odometrie, der sich akkumulierende Fehler in der Wegmessung, kann durch Referenzpunkte entlang des Fahrwegs gelöst werden: Das Überfahren von Bodenmarken (Metallstück, Magnet, Transponder), deren Abstände in der Fahrzeugsteuerung hinterlegt sind, löst ein Signal in der Fahrzeugsteuerung aus, und der bis hierher entstandene Fehler der Wegmessung wird genullt. Eine unter Umständen am Zielpunkt erforderliche Feinpositionierung des Fahrzeugs erfolgt ebenfalls relativ zu einem externen Triggersignal (Bodenmarke, Lichtschranke etc.).

- Vorteile

- seit vielen Jahren bekanntes und bewährtes Verfahren

- einfache, robuste und preiswerte Komponenten in den Fahrzeugen

- Nachteile

- Erstellen, Ändern und gegebenenfalls Reparieren der Leitlinie erfordert hohen Aufwand

- Art und Material der Leitlinie ist abhängig von Bodenbeschaffenheit; unter Umständen nicht überall einsetzbar

- geringe bis keine Flexibilität bei Fahrkursänderungen

Rasternavigation

Um die mit der Erstellung der Leitspur verbundenen Kosten zu reduzieren, kann man aus der kontinuierlichen Leitlinie eine diskontinuierliche Leitlinie (eine Folge von Stützpunkten) machen. Dieses Verfahren wird als Rasternavigation bezeichnet. Rasterpunkte werden üblicherweise durch in den Boden eingelassene Magnete oder Transponder gebildet, optische Raster (z. B. Farbkontrast durch „Schachbrettmuster“) sind ebenfalls möglich. Die Fahrzeuge sind mit geeigneter Sensorik zum Erkennen der Rasterpunkte ausgestattet (Magnetsensor, Transponder-Lesegerät, Farbsensor/Kamera) und „hangeln sich“ von einem Rasterpunkt zum nächsten.

Wenn – aus Kostengründen – der Abstand der Rasterpunkte groß sein soll, muss die Odometrie und insbesondere der Geradeauslauf des Fahrzeugs sehr gut kalibriert sein. Zur Unterstützung/Verbesserung wird häufig ein Drehratensensor (Gyroskop) zur Messung der Veränderung der Drehlage des Fahrzeugs eingesetzt.

Beim Überfahren eines Rasterpunkts muss der aktuelle Lagefehler ermittelt werden, eine Korrekturbewegung berechnet und deren korrekte Ausführung während der Fahrt zum nächsten Rasterpunkt überwacht werden. Dazu sind genaue Lenkwinkelmessung und -regelung sowie die softwaremäßige Abarbeitung mathematischer Algorithmen notwendig, d. h., es ist eine im Vergleich zu Fahrzeugen mit kontinuierlicher Leitlinie aufwändigere Steuerung erforderlich.

Bezogen auf die Lage (und Anzahl) der Rasterpunkte kann man zwischen dem quasi eindimensionalen Linienraster und einem zweidimensionalen Flächenraster unterscheiden, bei dem die Rasterpunkte in der gesamten Fahrebene angeordnet sind. Solch ein Flächenraster – häufig in Form eines (regelmäßigen) Gitternetzes – bietet im Vergleich zum Linienraster mehr potenzielle Fahrwege für die Fahrzeuge, d. h., zukünftige Änderungen der FTF-Fahrwege sind schneller durchführbar, da die Bodenarbeiten zum Verlegen der neuen/zusätzlichen Rasterpunkte entfallen.

- Vorteile

- seit vielen Jahren bekanntes und bewährtes Verfahren

- Leitspurerstellung preiswerter als bei kontinuierlicher Leitlinie

- Erstellung/Änderungen der Leitspur während des laufenden Betriebs möglich

- Änderungen der Leitspur mit überschaubarem Aufwand möglich

- für Outdoor-Anwendungen geeignet

- Nachteile

- abhängig von Bodenbeschaffenheit, nicht überall einsetzbar

- eingeschränkte Flexibilität bzgl. Fahrkursänderungen

Lasernavigation

Die bisher beschriebenen Verfahren benutzen zur Fahrzeugführung eine so genannte physische Leitlinie: entlang des gewünschten Fahrwegs werden physische Merkmale installiert (farbiger Strich, Metallstreifen, wechselstromdurchflossener Draht, Magnete etc.), die von geeigneter Sensorik am FTF detektiert und verfolgt werden können.

Wenn eine physische Leitlinie nicht eingesetzt werden kann oder soll, gibt es alternativ die so genannte virtuelle Leitlinie, die in Form von Software im Fahrzeugrechner vorliegt. Dann muss allerdings ein nicht unerheblicher Hard- und Software-Aufwand getrieben werden, um ein Fahrzeug in die Lage zu versetzen, automatisch und mit ausreichender (Wiederhol-)Genauigkeit mit Hilfe dieser virtuellen Leitlinie die gewünschten Zielpunkte zu erreichen. Wie bei der Rasternavigation muss auch hier die Odometrie durch Detektion und Vermessung absoluter Referenzpunkte unterstützt werden. Diese Referenzpunkte haben aber keinen Bezug zum Fahrweg und beschreiben in keiner Weise eine Leitlinie.

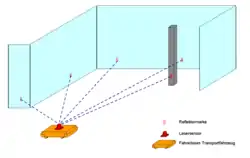

Das bei Indoor-Anwendungen am häufigsten eingesetzte Gerät zum Detektieren und Vermessen von absoluten Referenzpunkten ist ein Laser-Scanner, weshalb man auch von der Lasernavigation, genauer Laser-Triangulation spricht. Der Auswertung zugrunde liegt ein z. B. in der Seefahrt seit langem angewendetes Prinzip, bei dem man optische Peillinien auf mehrere, in ihrer Position bekannte Peilobjekte zum Schnitt bringt (Kreuzpeilung). Ziel bzw. Ergebnis in der Seefahrt ist die grafische Positionsbestimmung in der Seekarte. Im Fahrzeugrechner des FTF wird das grafische Verfahren ersetzt durch Algebra (Lösen eines Gleichungssystems mit drei Unbekannten). Die drei Unbekannten entsprechen den drei Bewegungsfreiheitsgraden des Fahrzeugs in der Fahrebene, also X-Wert, Y-Wert und Gierwinkel der aktuellen Fahrzeugposition (s. a. Kap. Fahrwerk, Kinematik).

Das Messsystem besteht aus

- dem mobilen, auf dem Fahrzeug montierten Laserscanner (das „Peilgerät“ zur Winkelmessung). Der Laserscanner besteht aus Laserdiode und Empfänger, die sich in einem motorangetriebenen, rotierenden Kopf befinden, sowie einem hochauflösenden Inkrementalgeber zur Winkelmessung.

sowie

- einer praktisch beliebig großen Menge von stationären Referenzpunkten (die „Peilobjekte“). Die Referenzpunkte bestehen aus retro-reflektierendem Material, das einfallende Laserlicht wird in sich selbst, also zum Sender bzw. in diesem Fall zum unmittelbar daneben montierten Empfänger, reflektiert.

- Vorteile

- absolut messendes Verfahren mit ausreichender Genauigkeit und Messrate für FTF-Anwendungen

- kein Aufwand für Leitspurerstellung

- hohe Flexibilität, Fahrkursänderungen einfach und mit geringem Aufwand möglich

- Nachteile

- Kosten für Lasersensor (Präzisions-Messgerät!) und Auswerterechner

- Kosten für Montage und Vermessung der Reflektormarken

- Boden im Bereich der Fahrwege muss relativ eben sein

- optisches Messverfahren, kann nicht überall eingesetzt werden

Navigation mittels Umgebungsmerkmalen

bezeichnet ein Verfahren, bei dem die aktuelle Fahrzeugposition und Fahrtrichtung durch Vermessen der vorhandenen Umgebung, also ohne zusätzliche speziell für den Einsatz der Fahrzeuge montierte Markierungen und Hilfsmittel, gewonnen wird. Erforderlich hierfür sind geeignete Sensoren – beispielsweise 2D- oder 3D-Laserscanner oder Lidar, 2D- oder 3D-Kameras – oder auch eine Kombination mehrerer solcher Sensoren, mit denen die unmittelbare Einsatzumgebung der Fahrzeuge vermessen werden kann. Anschließend werden mit Software und einem leistungsfähigen Rechner die gewonnenen Messwerte analysiert. Sensoren und Auswerterechner befinden sich am bzw. im Fahrzeug, die Auswertung muss in Echtzeit erfolgen und berücksichtigen, dass sich das Fahrzeug während der Messungen bewegt. Die Messrate der eingesetzten Sensorik liegt bei ca. 10–20 Scans bzw. Bilder pro Sekunde und es wird eine Entfernungs- und Objektdetail-Auflösung von ca. 1–5 cm erreicht.

Eine Positionsbestimmung kann nur dann erfolgreich sein, wenn im Fahrzeugrechner eine digitale Karte der Einsatzumgebung existiert, innerhalb derer die Software versucht, die aktuell aufgenommenen Messwerte einzuordnen. Aus der Vielzahl der Messwerte müssen also diejenigen herausgefiltert werden, die zu markanten Umgebungsmerkmalen oder -strukturen gehören, die in der gespeicherten Karte enthalten sind. Die Karte kann entweder vom Fahrzeug selbst während einer Lern- oder Orientierungsfahrt automatisch erstellt werden, dann spricht man vom sog. SLAM (Simultaneous Localization and Mapping). Alternativ kann die Karte auch durch manuelle Vermessung markanter Umgebungsmerkmale und geeignete Aufbereitung der auf diese Weise entstandenen Messwerte aufgebaut werden. Die verwendeten Software-Algorithmen sind in der Lage, Veränderungen der Einsatzumgebung, wie sie ständig während der Einsatzzeit der Fahrzeuge entstehen können, als Abweichungen von der gespeicherten Karteninformation zu erkennen, gegebenenfalls in die Karte zu integrieren und darauf basierend weiterhin die aktuelle Fahrzeugposition und Fahrtrichtung zu ermitteln.

Auf diese Weise gelingt es, FTF in so deutlich unterschiedlichen Umgebungen wie Werkhallen und Krankenhausfluren gleichermaßen zufriedenstellend, also mit einer für den jeweiligen Betriebs- und Anwendungsfall ausreichenden Genauigkeit und Zuverlässigkeit, einzusetzen.

Weitere Navigationsverfahren

Weitere Verfahren mit absoluter Referenzierung:

- Für Anwendungen im Außenbereich mit guter (freier) Sicht zum Himmel (Outdoor-FTF, Stapler, Van Carrier / Straddle Carrier und Container-Brückenkrane im Hafen, …):

- GPS (Global Positioning System), Genauigkeit ca. ± 10 m

- dGPS (Differential Global Positioning System), Genauigkeit ca. ± 1 m

- dGPS mit Phasenauswertung, Genauigkeit ca. ± 0,1 m

- Für Anwendungen im Innenbereich oder in Bereichen ohne ausreichend guten GPS-Empfang:

- „Indoor-GPS“; abhängig von der eingesetzten Technik, den Umgebungsbedingungen und der Fahrgeschwindigkeit sind Genauigkeiten zwischen ca. ± 2 m und ± 0,5 m erzielbar

Bei allen Funkpeil-Verfahren muss zur Ermittlung des aktuellen Fahrzeug-Gierwinkels beim Einsatz einer einzelnen Empfangsantenne zunächst eine gewisse Strecke zurückgelegt werden, oder es müssen zwei Empfangsantennen mit bekannter Lage (Ausrichtung und Abstand) am Fahrzeug montiert werden.

Funkbasierte Ortungsverfahren werden unter dem Begriff Echtzeit-Lokalisierung, engl. Abkürzung RTLS (Real Time Localization System) zusammengefasst.

Zusammenfassung

Es stehen verschiedene technische Möglichkeiten zur Verfügung, die es erlauben, die aktuelle Position und Fahrtrichtung eines Fahrerlosen Transportfahrzeugs zu bestimmen. Alle oben beschriebenen Verfahren existieren seit vielen Jahren und werden erfolgreich in der Praxis eingesetzt. Die Verfahren mit virtueller Leitlinie erlauben relativ mehr Flexibilität und erreichen dadurch in einem größeren Maße die weiter oben genannten Vorteile beim Einsatz von FTF, dies allerdings bei höherem Investitionsbedarf.

Abgrenzung automatisches vs. autonomes Fahren

Seit einiger Zeit wird der Begriff autonomes Fahren verwendet, um zusätzliche, also über bisher bekannte und übliche Fähigkeiten von automatisch fahrenden Fahrzeugen hinausgehende Eigenschaften zu beschreiben. Bei Pkw versteht man darunter fahrerloses Fahren, also eine deutliche Weiterentwicklung der derzeit bekannten Fahrerassistenzsysteme. Ein autonomer Pkw findet selbstständig und ohne äußere Vorgaben einen Weg vom aktuellen Standort zum gewünschten Fahrtziel und ist in der Lage, auf alle während der Fahrt auftretenden Situationen und Ereignisse angemessen zu reagieren.

Für Fahrerlose Transportfahrzeuge wird die Unterscheidung primär an der Art der Spurführung festgemacht: Ein FTF ist per Definition automatisch gesteuert und berührungslos geführt, d. h., mittels realer oder virtueller Spur wird der gewünschte Fahrweg zum Zielpunkt vorgegeben. Um ein autonom fahrendes/agierendes FTF handelt es sich, wenn die Steuerung eines FTF keines der nachfolgend beschriebenen Spurführungsverfahren benutzt, die alle darauf basieren, dass dem Fahrzeug der Weg vom Start- zum Zielpunkt eindeutig und ohne vom Fahrzeug nutzbare Freiheitsgrade vorgegeben wird. Ein autonomes FTF findet also ebenfalls selbstständig und ohne äußere Vorgaben einen Weg vom aktuellen Standort zum gewünschten Fahrtziel unter Berücksichtigung aller während der Fahrt auftretenden Situationen und Ereignisse. Die Herausforderung dabei ist, das Steuerungssystem zu befähigen, selbstständig Entscheidungen zu treffen und aus einer Vielzahl an möglichen Lösungen zur Behebung eines Störfalls die beste auszuwählen.[3] Dabei kann der Grad der Autonomie, der sich u. a. in der vom FTF gewählten Fahrstrecke, Fahrgeschwindigkeit etc. ausdrückt, unterschiedlich hoch ausgeprägt sein. Er ist beispielsweise davon abhängig, mit welcher Sensorik zur Umgebungserkennung ein Fahrzeug ausgestattet ist, oder über welche Vorkenntnisse von der Einsatzumgebung – in Form einer digitalen Karte im Fahrzeugrechner hinterlegt – das Fahrzeug verfügt. Zur Gewinnung von Informationen über die Einsatzumgebung können autonome Fahrzeuge gegebenenfalls mit weiteren Fahrzeugen kommunizieren und Daten austauschen, um auf diese Weise die Ergebnisse ihrer Entscheidungsprozesse zu verbessern.

FTF, die Teilabschnitte einer Fahrt zum vorgegebenen Ziel autonom fahren, beispielsweise beim Umfahren eines akut im Fahrweg aufgetauchten Hindernisses, finden sich bereits in der betrieblichen Praxis. Aufgrund der großen Menge an zu erfassenden Messgrößen und der in Echtzeit zu verarbeitenden Datenmengen sind diese Fahrzeuge mit umfangreicher Sensorik, leistungsfähigen Rechnern und komplexer Software ausgestattet.

Technik der Fahrzeuge

Die wesentlichen Baugruppen eines Fahrerlosen Transportfahrzeugs zeigt das nebenstehende Bild. Sie werden in den folgenden Abschnitten im Detail beschrieben.

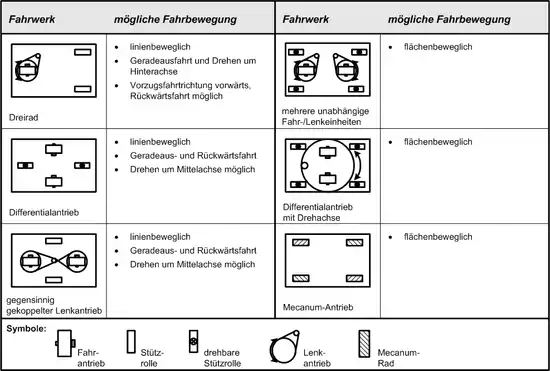

Fahrwerk

Fahrerlose Transportfahrzeuge unterscheiden sich auf Grund verschiedener Fahrwerkskonzepte hinsichtlich ihres Bewegungsverhaltens, was sich in unterschiedlichen Hüllkurven (Grenzlinien der von den FTF überstrichenen Fläche) und Radspuren ausdrückt. Das mögliche Bewegungsverhalten eines FTF wird durch die Anzahl der Freiheitsgrade des Fahrwerks bestimmt. Man unterscheidet linienbewegliche und flächenbewegliche Fahrzeuge. Jedes Fahrzeug hat grundsätzlich in seiner Fahrebene drei Bewegungsfreiheitsgrade:

- Translation: Bewegung in Längs- und Querrichtung

- Rotation: Drehung um die Hochachse (das sog. Gieren)

Bei einem linienbeweglichen Fahrzeug sind diese nicht unabhängig voneinander einstellbar, da die Ausrichtung des Fahrzeugrahmens relativ zur Bahnkurve durch das Fahrwerk fest vorgegeben ist. Dies führt bei Kurvenfahrten zu einem erhöhten Flächenbedarf.

Bei einem flächenbeweglichen Fahrzeug kann dagegen die Orientierung des Fahrzeugrahmens unabhängig von der Fahrzeugposition eingestellt werden. Es sind sowohl während der Fahrt als auch aus dem Stand heraus alle Bewegungen (translatorische und rotatorische) des Fahrzeugrahmens möglich. Flächenbewegliche Fahrzeuge erfordern jedoch in der Regel einen erhöhten konstruktiven und fertigungstechnischen Aufwand. Da sie mehr Antriebe haben, ist zudem umfangreichere Steuerungshardware (Bordrechner, Sensorik, Aktorik, Leistungselektronik) und komplexere Steuerungssoftware erforderlich.

Einen Überblick über die wichtigsten Fahrwerksvarianten von linien- und flächenbeweglichen Transportfahrzeugen gibt die nebenstehende Grafik.

Es sind verschiedene Variationen der dargestellten Fahrwerke und Radanordnungen möglich. Zum Beispiel können die Fahr- oder Lenkantriebe einseitig auf einer Fahrzeugseite angeordnet werden und es kann die Zahl der Antriebe und Räder erhöht werden (z. B. zur Reduzierung der Flächenpressung bei großen Traglasten). Dies alles hat jedoch keinen Einfluss auf die Beweglichkeit und den erforderlichen Raumbedarf der Fahrzeuge.

Ein anschauliches Beispiel für eine solche Variation ist das kinematische Prinzip eines Pkw (mit ungelenkter Hinterachse), das – trotz der vier Räder – hinsichtlich der Beweglichkeit einer Dreirad-Kinematik entspricht. Der unterschiedliche Platzbedarf (die unterschiedliche Hüllkurve) beim seitlichen rückwärts bzw. vorwärts Einparken ist dabei jedem Autofahrer bekannt.

Bei der Radaufhängung ist ein weiteres Detail zu berücksichtigen: Fahrwerke mit mehr als drei Rädern sind generell statisch unbestimmt! Es müssen konstruktive Maßnahmen an Radaufhängung und/oder am Fahrzeugrahmen getroffen werden, um durch Elastizitäten bzw. Verwindungsmöglichkeiten die Bodenauflage aller Räder zu gewährleisten.

Lenkung

Bei der Lenkung wird zwischen folgenden Systemen unterschieden:

- Lenksystem mit geometrischem Lenkeinschlag des gelenkten Rades / der gelenkten Räder: Es werden elektromechanische oder hydraulische Lenksysteme verwendet, die auf Lenkräder wirken, die ggfs. auch Antriebsräder sind.

- Lenksysteme ohne geometrischen Lenkeinschlag, die sog. Differentiallenkung: Die Richtungsänderung des Fahrzeugs erfolgt hier durch unterschiedliche Drehzahlen der Antriebsräder („Panzerantrieb“).

- Fahren und Lenken mit Mecanum-Rädern: Ein Mecanum-Rad hat eine Felge, auf der unter einem Winkel von 45° lose, ballige Rollen so angebracht sind, dass sie über den Abrollumfang wieder einen exakten Kreis bilden. Durch die Schräganordnung der Rollen entstehen beim Antreiben des Rades zwei Kraftkomponenten. Gegeneinander gerichtete Kräfte der einzelnen Räder werden über die Achsen und den Rahmen kompensiert. Die übrigen Kräfte addieren sich zur resultierenden Fahrtrichtung. Auf diese Weise kann durch entsprechendes Ansteuern der einzelnen Räder bezüglich Drehrichtung und -geschwindigkeit jedes beliebige Fahrmanöver erzeugt werden. Insbesondere kann aus dem Stillstand heraus eine Bewegung in jede gewünschte Richtung beginnen. Fahrzeuge mit Mecanum-Antrieb erreichen eine extrem hohe Wendigkeit, erzeugen allerdings eine große Flächenpressung, so dass sie nicht bei jedem Boden/Bodenbelag eingesetzt werden können.

Antriebstechnik

Bei innerbetrieblich eingesetzten FTF werden als Fahr- und Lenkmotoren wegen ihrer guten Regelbarkeit in der Regel permanenterregte Gleichstrommotoren verwendet. Da eine Drehzahlregelung erhebliche Vorteile für die erzielbare Positioniergenauigkeit hat, wird in der Regel Leistungselektronik zur Ansteuerung und Kontrolle der Fahrantriebe eingesetzt. Der Leistungsbereich liegt, je nach Eigengewicht und zu beförderndem Lastgewicht, gefordertem Beschleunigungsvermögen, erforderlicher Steigfähigkeit etc. zwischen 100 W und mehreren kW.

Seit einiger Zeit kommt vermehrt die wartungsfreie Drehstromtechnik zum Einsatz, da Motoren und Leistungselektronik jetzt auch für kleine Spannungen (24–96 V) zur Verfügung stehen.

Bei Outdoor-FTF finden sich neben elektromotorisch betriebenen Fahrzeugen – insbesondere beim Transport großer Lasten – auch Fahrzeuge mit Verbrennungsmotor und einem sogenannten dieselhydraulischen oder dieselelektrischen Antrieb.

Räder

Bei Indoor-Fahrzeugen wird als Material für die Radbandage überwiegend Kunststoff eingesetzt (Polyester-Urethan-Kautschuk, z. B. Vulkollan, oder Polyamid, z. B. Pevolon). Bei Outdoor-FTF findet man entweder ebenfalls Kunststoff-Radbandagen oder Räder aus Vollgummi bzw. luftgefüllte Gummireifen. Luftgefüllte Reifen bieten einen höheren Federungskomfort als Reifen aus Vollmaterial, was z. B. bei schlechtem Zustand des Fahrwegs für stoßempfindliche Ladung vorteilhaft sein kann. Allerdings führen die Elastizitäten, die solche Reifen haben, zu Wankbewegungen des Fahrzeugs z. B. bei Kurvenfahrten, erschweren die Bahnregelung und führen wegen des sich lastabhängig verändernden Durchmessers zu schlechteren Ergebnissen bei der Koppelnavigation (s. o.) sowie bei der Feinpositionierung.

Energieversorgung

Es kann zunächst unterschieden werden zwischen Fahrzeugen, die einen Energiespeicher mitführen und solchen, denen die erforderliche Betriebsenergie ständig von außen zugeführt wird. Ein weiteres Unterscheidungsmerkmal ist die Art der Energie, die gespeichert oder zugeführt wird:

- Da bei innerbetrieblichen Transportfahrzeugen sehr häufig Elektroantriebe eingesetzt werden, trifft man entsprechend oft elektrische Energiespeicher in Form von Batterien oder Akkumulatoren an.[4] Folgende Techniken bzw. Batterietypen sind üblich:

- Blei-Säure (flüssiger Elektrolyt)

- VRLA-Akkumulator (Blei-Gel, in Gel gebundener Elektrolyt)

- Nickel-Cadmium (flüssiger Elektrolyt)

- Lithium-Ionen-Technologie[5] (fester Elektrolyt)

- Bei Fahrzeugen mit Verbrennungsmotor finden sich Dieseltanks oder Gastanks und üblicherweise eine Starter-Batterie für den elektrischen Anlasser. Da ein FTF immer auch einen Fahrzeugrechner und etliche weitere elektrische Verbraucher hat, die mit Strom versorgt werden müssen, verfügen solche Fahrzeuge i. d. R. über eine weitere Batterie, die diese Verbraucher speist.

- Der Einsatz der induktiven (berührungslosen) Energieübertragung erlaubt den Aufbau von Fahrzeugen ohne Onboard-Energiespeicher. Anstelle dessen wird entlang des Fahrwegs des FTF im Boden ein Leiterpaar.[6] verlegt, das mit einem Wechselstrom (typ. 20 kHz[7] und z. B. 85 A[8]) gespeist wird. Am Fahrzeug angebrachte Spulen koppeln nach dem Induktionsprinzip berührungslos elektrische Energie aus dem elektro-magnetischen Wechselfeld aus, das diese Leiter umgibt. Da die Energie zwischen einer Sender- und Empfängerspule induktiv nur im Nahbereich sinnvoll übertragen wird, erfordern sie, dass die Spulen nahe beieinander sind. Dementsprechend liegt das Leiterpaar im Boden sinnvollerweise entlang des Fahrweges oder an wiederkehrenden Warte- oder Aktionspositionen[9]

- Hybride Energieversorgung aus einer Kombination von abschnittsweiser berührungsloser Energieübertragung und einem Onboard-Speicher mit geringer Kapazität, beispielsweise innovative Speicher wie Power-Caps: Der mitgeführte Energiespeicher vereinfacht die Bodeninstallation, da das Leiterpaar im Boden dann nicht exakt Kurvenverläufe, Abzweigungen oder Wechsel zu parallel verlaufenden Fahrspuren abbilden muss, weil das Fahrzeug (kurze) Streckenabschnitte auch ohne die induktive Energiezuführung überbrücken kann.

- Alternative Techniken, wie Brennstoffzelle mit Versorgung durch im Fahrzeug in einem Tank mitgeführten Wasserstoff, sind vereinzelt im Einsatz, haben sich aus Kostengründen bisher aber noch nicht weit verbreitet.

Spurführung

Folgende Spurführungstechniken zur Verfolgung einer physischen Leitlinie sind bei Fahrerlosen Transportfahrzeugen bekannt und werden in der Praxis eingesetzt:

- induktiv: die Fahrspur wird durch wechselstromdurchflossene Drahtschleife(n) im Boden vorgegeben und mittels Antenne(n) am Fahrzeug erkannt (Genauigkeit ca. 2 mm)

- passiv-induktiv: die Fahrspur wird durch ein auf dem Boden aufgeklebtes, dünnes Stahlband vorgegeben (Genauigkeit ca. 2 mm)

- optisch: lackierte oder mit speziellem Textilband aufgeklebte Fahrspur(en), Kameras oder ähnliche Sensorik am Fahrzeug (Genauigkeit ca. 2 mm)

Darüber hinaus wird die Spurführung mittels virtueller Leitlinie eingesetzt.

In Verbindung mit den möglichen Navigationsverfahren ergeben sich folgende Varianten und Genauigkeiten:

- kontinuierliche Leitlinie + einfache Koppelnavigation (Messung von Radumdrehung, ggf. Referenzpunkten entlang des Fahrwegs)

- Genauigkeit: quer < 3 mm, längs < 10 mm

- dis-kontinuierliche Leitlinie + verbesserte Koppelnavigation mit Messung des Lenkwinkels, ggf. Drehratensensor und Referenzpunkten (Transponder, Magnete) mit 1 bis 15 m Abstand entlang des Fahrwegs

- Genauigkeit Indoor: längs/quer 3–10 mm, Drehlage 0,1°

- Genauigkeit Outdoor: längs/quer 5–20 mm, Drehlage 0,1°–0,5°

- virtuelle Leitlinie + Lasernavigation

- Genauigkeit: längs/quer 3–10 mm, Drehlage 0,1°

- virtuelle Leitlinie + Satellitennavigation (dGPS)

- Genauigkeit Outdoor: ca. 5–10 cm

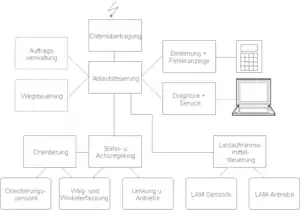

Fahrzeugsteuerung

Die Fahrzeugsteuerung bestimmt maßgeblich die Flexibilität, aber auch die Verfügbarkeit und Leistungsfähigkeit des gesamten Fahrerlosen Transportsystems. Das nebenstehende Bild zeigt exemplarisch die Funktionsblöcke einer FTF-Steuerung und ihre Verbindungen untereinander.

Die Fahrzeugsteuerung benutzt diverse Sensoren und Aktoren für das Zurechtfinden in der Einsatzumgebung. Wesentlich für die Art und Komplexität der eingesetzten Steuerung ist u. a. das eingesetzte Spurführungs- und Navigationsverfahren. Als Steuerungshardware für FTF kommt eine Vielzahl unterschiedlicher Rechnerarchitekturen zum Einsatz. Jede dieser Lösungen bietet für spezifische Anwendungen entscheidende Vorteile (z. B. Einplatinenrechner für Low-Cost-Lösungen). Beispiele für Hardware-Plattformen sind:

- Einplatinenrechner

- speicherprogrammierbare Steuerungen

- Mehrplatinenrechner

- Bussysteme (seriell oder parallel)

- Rechnernetze (Transputer)

Lastaufnahmemittel

Zur Erfüllung seiner eigentlichen Aufgabe, der automatischen Durchführung von Transporten, braucht das FTF eine Vorrichtung zur Aufnahme der Ladung, das sog. Lastaufnahmemittel (LAM). Grundsätzlich kann zwischen Fahrzeugen mit passivem, also nicht angetriebenem, und aktivem, also angetriebenem LAM, unterschieden werden.

- Passives LAM:

Fläche oder Vorrichtung, auf/in der die Ladung abgestellt/abgelegt werden kann; ggf. mit Einrichtungen zur Ladungssicherung - Aktives LAM, Ausführungsformen:

- Gabel zur Aufnahme von (Euro-)Paletten, Gitterboxen etc.

- Rollenbahn oder Kettenförderer zur Aufnahme von (Euro-)Paletten, Gitterboxen etc.

- Plattenbandförderer zur Aufnahme von großen/übergroßen/schweren Behältern, Sonderladungsträgern etc.

- Rollenbahn oder Gurtförderer zur Aufnahme von Kleinteileladungsträgern, Boxen, Paketen etc.

Unterscheiden kann man auch die Lastaufnahmerichtung bzw. die Lage des Ladungsträgers relativ zum FTF vor/nach der Lastaufnahme/-abgabe: Die Ladung kann in Längsrichtung, also vor/hinter, oder seitlich neben dem Fahrzeug stehen.

Ein weiteres Unterscheidungsmerkmal ist die Höhe der Lastaufnahme/-abgabe, d. h., der Ladungsträger kann

- ebenerdig,

- in einer bestimmten, aber an allen Stellen im Einsatzbereich des Fahrzeugs identischen Höhe oder

- in unterschiedlichen, möglicherweise dynamisch sich ändernden Höhen

bereitgestellt sein bzw. angeliefert werden. Müssen unterschiedliche Höhenniveaus erschlossen werden, gehört zum Lastaufnahmemittel auch eine Hubeinrichtung, die, abhängig von erforderlicher Traglast, Hubhöhe und Hubgeschwindigkeit, mit elektrischem oder hydraulischem Antrieb ausgeführt sein kann. Insbesondere bei großen Lastgewichten und Hubhöhen muss auf eine ausreichende Standsicherheit des Fahrzeugs und guten/ebenen Fahrbahnuntergrund geachtet werden.

Um die Transportleistung zu erhöhen ist es möglich und üblich, ein FTF mit mehreren LAM auszustatten.

Sicherheitstechnik

Bei herkömmlichen Flurförderzeugen ist es Aufgabe des Fahrers, das Gerät sicher zu bedienen. Bei FTF muss die erforderliche Sicherheit durch automatisch wirkende technische Einrichtungen erzielt werden. Dabei dienen die fahrzeugseitigen Sicherheitseinrichtungen sowohl dem Schutz von Personen als auch dem Schutz von Sachwerten (das FTF selbst, die Ladung, Einrichtungen der Umgebung). Details zur Ausrüstungspflicht von FTF, zu sicherheitstechnischen Beschaffenheitsanforderungen, zur Funktionsweise der Sicherheitseinrichtungen usw. sind dabei in einschlägigen Vorschriften[10][11][12][13] enthalten.

Vorgeschriebene Sicherheitseinrichtungen sind:

- Personenerkennungssystem („Auffahrschutz“): Einrichtung zur Erkennung von im Fahrweg befindlichen Personen. Die Systeme müssen über die volle Breite des Fahrzeugs und der Last wirksam sein und das Fahrzeug anhalten, bevor feste Teile des Fahrzeugs auf Personen treffen. Das Auffahrschutzsystem kann taktil (mechanisch berührend, sog. „Bumper“) oder berührungslos (Laserscanner, Radar- oder Ultraschalltaster) arbeiten.

- Bremssystem: FTF benötigen mechanische, selbsttätig wirkende Bremsen. Dies bedeutet, dass die Bremsen mit Energie gelüftet werden und bei Unterbrechung bzw. Ausfall der Energiezufuhr selbsttätig einfallen („eigensicher“). Die Bremsen müssen das FTF innerhalb des Wirkbereichs des Personenerkennungssystems unter allen Fahrzuständen (schwere Zuladung, hohe Geschwindigkeit, Gefälle) zum Stillstand bringen können (Betriebsbremse). Außerdem müssen die Bremsen das Fahrzeug bei maximal zulässiger Beladung auf der vom FTF-Hersteller zugelassenen maximalen Neigung im Stillstand halten können (Haltebremse).

- Warneinrichtungen: Personen, die sich in der Umgebung eines FTF aufhalten, müssen an einem optischen Signal die Fahrbereitschaft bzw. die Fahrt des FTF sicher erkennen können. Beabsichtigte Fahrtrichtungsänderungen müssen durch das FTF angezeigt werden („blinken vorm/beim Abbiegen“). Ein akustisches Warnsignal, das eindeutig, gut wahrnehmbar, von allen anderen Signalen unterscheidbar und für Personen in der Nähe klar erkennbar sein muss, kann z. B. bei Rückwärtsfahrt gegeben werden.

- Not-Aus-Einrichtungen: Zum Stillsetzen des Fahrzeugs in Notsituationen sind an leicht zugänglichen Stellen, vorzugsweise an allen vier Ecken, Not-Aus-Taster erforderlich. Sobald ein Not-Aus-Taster betätigt wird, geht das FTF sofort in den Not-Stopp (d. h., während der Fahrt erfolgt Bremsung mit maximal möglicher Verzögerung) und bleibt darin, bis der Not-Aus-Taster wieder entriegelt wird.

Alle Sicherheitseinrichtungen zum Schutz von Personen müssen unabhängig vom Fahrzeugrechner (also unabhängig von Software) direkt auf ein Not-Aus-Modul wirken, so dass das Fahrzeug unverzüglich und sicher zum Stillstand gebracht wird.

Weiter müssen Sicherheitsabstände zu festen Gebäudeeinrichtungen und zu anderen FTF eingehalten werden.

Neben diesen die Ausrüstung der Fahrzeuge betreffenden vorgeschriebenen Sicherheitseinrichtungen, kann auch die Art des Batterieladevorgangs die Sicherheit beeinflussen. Abhängig vom eingesetzten Batterietyp können hierbei Gase aus der Batterie austreten oder (zu) hohe Temperaturen entstehen. Weiter kann es bei der Nutzung einiger Fahrzeuge erforderlich sein, die Batterie regelmäßig auszutauschen (sowohl zum Aufladen und als auch zum Erneuern). Auch das Warten von Kontaktspulen, die einige Fahrzeuge zum Aufladen nutzen, birgt Risiken.[14]

Da die Thematik Sicherheit von FTS einerseits wichtig und andererseits komplex ist, hat der VDI-Fachausschuss 309 hierzu zwei Leitfäden erstellt, die die vielfältigen Aspekte des Themas sowohl zur Unterstützung in der Planungsphase als auch für die anschließende Betriebsphase umfassend, d. h. sowohl von der technischen als auch von der rechtlichen Seite, darstellen und erläutern.[15][16]

Bedienelemente

In bestimmten Betriebssituationen ist ein manuelles Bedienen des Fahrzeugs vorgesehen bzw. erforderlich. Dies geschieht üblicherweise mittels

- Handsteuerung: separates Bedieninstrument, das per Kabel und Stecker an das Fahrzeug angeschlossen wird und mit dem direkt auf die Fahrzeugsteuerung Einfluss genommen werden kann; es ermöglicht das Bewegen (Verfahren) des Fahrzeugs und u. U. auch eine eingeschränkte manuelle Lasthandhabung

- Bedienterminal: unmittelbare Schnittstelle zwischen dem Menschen und dem FTF; genutzt wird das Terminal z. B. von Werkern an Haltestationen sowie von Wartungspersonal für folgende Aufgaben:

- Inbetriebnahme des Fahrzeugs

- Auftragseingabe und Quittierung

- Statusanzeigen und Störmeldungen

- Bearbeitungshinweise, Be- und Entladeanweisungen an das Stationspersonal

Bei der Gestaltung eines Bedienterminals reicht die Spanne von wenigen Tasten und Anzeigelampen bis hin zu vollwertigen Bildschirmen mit PC-Tastatur oder Touchscreen. Weiter finden Zusatzgeräte für Diagnose, Wartung und Programmierung Verwendung. Zudem existieren schon Technologien, die es den fahrerlosen Fahrzeugen ermöglichen, menschliche Sprache und Gesten als Steuerung zu verstehen.[17]

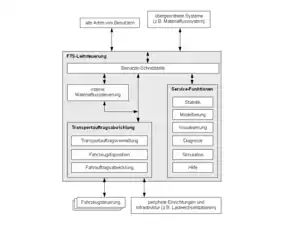

FTS-Leitsteuerung

Die Steuerungskomponenten sind bei einem Fahrerlosen Transportsystem auf zwei Ebenen verteilt:

- Fahrzeugebene: operative Ebene, Fahrzeugsteuerung

- Übergeordnete Leitsteuerung zur Verwaltung und Kontrolle des Gesamtsystems FTS: administrative Ebene

Die wesentliche Aufgabe einer FTS-Leitsteuerung besteht darin, eine Flotte von Fahrerlosen Transportfahrzeugen so zu koordinieren, dass ein optimales Ergebnis (= maximale Transportleistung mit geringstmöglicher Anzahl an Fahrzeugen) erzielt wird. Darüber hinaus bietet die Leitsteuerung Schnittstellen zum IT-System und weiteren Steuerungen des Anlagenbetreibers sowie zu Bedienern/Benutzern.

- Definition[18]

- Eine FTS-Leitsteuerung besteht aus Hard- und Software. Kern ist ein Computerprogramm, das auf einem oder mehreren Rechnern abläuft. Sie dient der Koordination mehrerer Fahrerloser Transportfahrzeuge und/oder übernimmt die Integration des FTS in die innerbetrieblichen Abläufe.

Die nebenstehende Grafik zeigt die Funktionsblöcke einer FTS-Leitsteuerung. Abhängig von Komplexität und Umfang des Gesamtsystems können einzelne Funktionen entfallen oder von anderen Leitsystemen übernommen werden. Essentiell sind Transportauftragsabwicklung und Benutzer-Interface.

Die Hardwarestruktur von Leitsystemen ist u. a. abhängig von der Komplexität der Anlage und der Einbindung des FTS in die Infrastruktur des Anwenders. Sie kann vom einfachen Stand-alone PC bis zu einem Multi-Server-System mit einem entsprechenden Raid-Level sowie mehreren Bedien- und Visualisierungs-Clients reichen.

Bei einer 1-Fahrzeug-Anlage kann unter Umständen auf eine Leitsteuerung verzichtet werden.

Die Transportauftragsverwaltung nimmt Transportaufträge („Hole von – bringe nach“) entgegen und sorgt für ihre Abarbeitung unter Berücksichtigung von weiteren, im Transportauftrag vorgegebenen Details, wie z. B. Priorität, späteste Abholzeit/Ankunftszeit, Reihenfolgen (also Abhängigkeiten von weiteren Transporten) etc. Transportaufträge können auf verschiedenen Wegen und von verschiedenen Quellen zur Leitsteuerung übertragen werden, üblich ist eine (oder auch mehrere) der folgenden technischen Realisierungen:

- Datenschnittstelle zu einem überlagerten IT-System des Systembetreibers (Produktionsplanungs- und Steuerungssystem (PPS-System), Lagerverwaltungssystem (LVS), Kommissionierleitsystem, Materialflusssteuerung etc.)

- Datenschnittstelle zu einer SPS, an die Sensoren angeschlossen sind, die den Belegungszustand von Abholplätzen oder Bringezielen überwachen

- vom Mitarbeiter betätigter (stationärer) Ruftaster, üblicherweise ebenfalls an einer SPS angeschlossen

- vom Mitarbeiter gescanntes Barcode- oder QR-Code-Label, das sich am Transportgut befindet

- im Betrieb verteilte Text- oder Grafik-Terminals, an denen der Mitarbeiter Hole- und Bringeziele (aus einer Liste der möglichen/sinnvollen Ziele) auswählen kann

- am FTF angebrachtes Terminal, an dem der Mitarbeiter ein Hole-/Bringeziel (aus einer Liste der möglichen/sinnvollen Ziele) auswählen kann

- manuelle Eingabe durch einen Mitarbeiter an einer Eingabemaske, die direkt von der Leitsteuerung ausgegeben wird oder die – z. B. bei einem System mit browserbasierten Bedien-Clients – auf einem stationären Terminal (im Leitstandsraum, im Wareneingangsbüro oder im Büro eines Mitarbeiters) oder einem mobilen Endgerät (Smartphone, Barcode-Scanner mit integriertem Terminal etc.) bereitgestellt wird

Zur Verwaltung der Transportaufträge gehört auch, dem beauftragenden System Rückmeldungen über den Auftragsstatus zu geben (Auftrag erhalten, geprüft und akzeptiert, in Arbeit (= Holefahrt begonnen, Bringefahrt begonnen), erledigt, abgebrochen mit Fehler). Üblich ist auch die Funktionalität, dass im System befindliche Transportaufträge über die Datenschnittstelle oder über eine Bedienerschnittstelle verändert werden können (z. B. gelöscht, in ihrer Priorität herauf- oder heruntergesetzt, abgebrochen …). Eine weitere Funktion besteht darin, einen Transportauftrag in eine Sequenz von sogenannten Fahraufträgen aufzuteilen – im einfachsten Fall also „Hole von – bringe nach“ in die zwei Schritte „fahre zum Holeziel und nimm die Last auf“ und anschließend „fahre zum Bringeziel und gib die Last ab“. In komplexen Systemen können hier Regeln hinterlegt sein, um z. B. ein (oder mehrere) Zwischenziel(e) anzufahren und z. B. vor der Fahrt in den Warenausgang die Palette – oder nur ausgewählte Paletten, die ein bestimmtes Merkmal haben – zwecks Ladungssicherung zum Stretchen zu bringen.

In einer Mehrfahrzeuganlage mit komplexem Layout sowie einer großen Zahl von Quellen/Senken haben die Fahrzeugdisposition und die Verkehrsleitsteuerung entscheidenden Einfluss auf die System-/Transportleistung und damit letztlich auf die Anzahl Fahrzeuge, die zur Erfüllung der Transportaufgabe benötigt wird. Die Fahrzeugdisposition ermittelt für die von der Transportauftragsverwaltung freigegebenen Transportaufträge das jeweils „günstigste“ Fahrzeug. Kriterien dafür sind kürzeste Anfahrtswege zur Quelle, die Aufnahme mehrerer Lasten an unterschiedlichen Orten oder Prognosen über den Systemzustand in naher Zukunft (z. B. Blockungen auf den Fahrstrecken / an Kreuzungen).

Bei der Fahrzeugauswahl berücksichtigt werden die grundsätzliche Eignung des jeweiligen Fahrzeugs, also z. B. aktueller Betriebszustand (bereit/frei/nicht in Störung), Größe/Gewichtsklasse, aktuell verfügbare Energiemenge im Energiespeicher jedes Fahrzeugs (z. B. State-of-Charge (SOC) oder auch State-of-Health (SOH) einer Batterie oder Füllgrad des Dieseltanks) etc. Eine wichtige Funktion der Fahrzeugdisposition ist das sogenannte Energiemanagement, d. h., auf der Basis der in jedem FTF ermittelten und zur Leitsteuerung übertragenen Information bzgl. der aktuell verfügbaren Energiemenge wird entschieden, ob ein Fahrzeug einen Auftrag für eine Fahrt zum Aufladen des Energiespeichers (z. B. an einer automatischen Batterieladestation) erhält. Ebenfalls hier wird entschieden, wann der Energiespeicher eines Fahrzeugs ausreichend aufgefüllt ist, um dieses FTF wieder mit Transportaufträgen zu versorgen.

Die Verkehrsleitsteuerung als wichtigster Teil der Fahrauftragsabwicklung in Mehrfahrzeuganlagen sorgt für eine sichere Verkehrsregelung, insbesondere im Bereich von Kreuzungen und Einmündungen. Die Verkehrsleitsteuerung basiert in der Regel – in Anlehnung an die klassischen Verfahren im Bahnverkehr – auf einer Einteilung des Fahrkurses in Blockungsbereiche (sogenannte Blockstrecken). Blockstrecken können im Allgemeinen nur von einem einzigen Fahrzeug belegt werden. Nach Anforderung und Zuteilung einer Blockstrecke wird diese für alle anderen FTF gesperrt. In gewissen Bereichen, beispielsweise um Kreuzungen herum, ist es sinnvoll, mit Voraus-Reservierungen zu arbeiten, um Deadlocks sicher zu vermeiden.

Eine weitere Teilfunktion der Fahrauftragsabwicklung ist die Kommunikation und ggf. Synchronisation der Fahrzeuge mit der Einsatzumgebung, den sogenannten peripheren Einrichtungen und der Infrastruktur. Dazu gehören beispielsweise (Automatik-)Tore/Türen, Brandschutz-/Brandabschnittstore, Ampeln, Aufzüge, Schranken, Lastwechselstationen, Batterieladestation, Palettenstretcher/-wickler etc. Es ist üblich, Teile dieser Kommunikation, z. B. mit einer Torsteuerung, aus Performancegründen direkt zwischen Fahrzeug und Torsteuerung, also ohne den „Umweg“ über die FTS-Leitsteuerung, abzuwickeln.

Das Routing ist eine für Fahrzeugdisposition und Verkehrslenkung gleichermaßen erforderliche Basis-Funktionalität. Sie benötigt für optimale Ergebnisse, also das Finden der bestmöglichen Fahrstrecke für den jeweils anstehenden Transportauftrag, möglichst präzise Kenntnisse über das Wegenetz (statisch) und seinen aktuellen Zustand (dynamisch), d. h. die Belegung von Streckenabschnitten mit Fahrzeugen, aber auch durch Hindernisse oder auch mehr oder weniger lang anhaltende Streckensperrungen. Grundsätzlich kann ein Routingalgorithmus auch in der näheren Zukunft zu erwartende Streckenbelegungen bei der Wahl der bestmöglichen Route berücksichtigen (die dann ggfs. nicht mehr die kürzeste, aber trotzdem die schnellste ist) – diese Funktionalität wird aber nicht von allen FTS-Herstellern angeboten.

Die Anlagenvisualisierung ist eine für das Bedienpersonal hilfreiche, aber für den Betrieb eines FTS nicht zwingend erforderliche Funktionalität. Sie dient zur Information des Anwenders (Leitstandspersonal, Servicepersonal etc.) über Fahr- und Transportaufträge, Fahrzeugzustände, Fahrzeugpositionen usw. Bei der Gestaltung eines Leitstand-Terminals reicht die Spanne von einfachen Textein-/ausgaben in Listen-/Tabellenform bis hin zu aufwändigen Grafikoberflächen mit maßstabsgetreuem Anlagenabbild und Bedienung im „Windows-Look-and-Feel“.

Die Anlagenvisualisierung ist eine von mehreren Service-Funktionen, weitere sind z. B. die Erfassung von Statistikdaten, ggfs. Statistikauswertungen, (Unterstützung bei der) Fehler-Diagnose, ein Simulations-Modus z. B. zur Planungsunterstützung oder für einen Forecast bzgl. der Systemauslastung, ein Tool für Over-the-Air-Updates der Fahrzeug-Software, ein Tool zur Fahrkurs-Modellierung etc.

Es ist derzeit in der Regel nicht möglich, dass die FTS-Leitsteuerung des Lieferanten A Fahrzeuge des Herstellers B verwaltet/koordiniert, da es sich bei den FTS-Leitsteuerungen um proprietäre (nicht-standardisierte) Software handelt. Eine Ausnahme hiervon bildet die seit 2006 als Open Source Software verfügbare herstellerneutrale und herstellerübergreifende Leitsteuerung openTCS.[19] Weiter gibt es – quasi als einen ersten Schritt hin zu einer standardisierten FTS-Leitsteuerung – seit 2018 eine vom VDA initiierte und vom VDMA mitgetragene Initiative, die Datenübertragung zwischen Leitsteuerung und Fahrzeugen herstellerübergreifend zu standardisieren. Eine erste Version dieser Protokollbeschreibung[20][21] wurde im August 2019 als VDA 5050[22] (Entwurf) veröffentlicht. Im Rahmen der IFOY TEST DAYS im März 2021 in Dortmund wurde beim so genannten AGV-Mesh-Up erstmals eine Umsetzung der VDA5050 der Öffentlichkeit vorgestellt: Auf einer Testfläche in der Dortmunder Westfalenhalle waren FTF verschiedener FTS-Hersteller und mit unterschiedlichen Navigationssystemen zu sehen, die alle gemeinsam und gleichzeitig von einer Leitsteuerung mit Transportaufträgen versorgt wurden. Die Koordinierung der Fahrmanöver auf den gemeinsam genutzten Streckenabschnitten und insbesondere in Kreuzungsbereichen und an Einmündungen erfolgte ebenfalls durch diese Leitsteuerung, was durch die Verwendung des neuen Kommunikationsprotokolls ermöglicht wurde.[23][24]

Weiter gibt es seit etwa 2017 einen ersten FTS-Anbieter, der die oben beschriebenen Leitsteuerungsfunktionen in die fahrzeugseitige Steuerungssoftware integriert und auf diese Weise auf eine explizite Leitsteuerung in Form eines Rechners (einzelner, lokaler Rechner, virtueller Server oder auch eine Cload-basierte Lösung) verzichtet. Diese Art der Realisierung – man spricht hier von einer dezentralen Steuerungs- und Systemarchitektur – bedingt unter anderem auch eine andere Art der Kommunikation, da nun (alle) Fahrzeuge direkt miteinander Daten austauschen und auf der Basis dieser Daten Entscheidungen treffen müssen. Voraussetzung für einen störungsfreien und stabilen Betrieb solch eines Systems ist ein breitbandiges und schnelles (drahtloses) Kommunikationssystem, das heute üblicherweise eingesetzte WLAN kommt dabei bereits bei eher kleinen Anlagengrößen von etwa 25 Fahrzeugen an seine Grenzen. Der zukünftige Einsatz von 5G-Campusnetzen kann dieses Problem aber lösen, d. h. dieses Konzept kann dann auch für Anlagen mit einer großen Zahl an Fahrzeugen realisiert werden.

Datenübertragung

Das informationstechnische Zusammenwirken von stationärer Leitsteuerung, sonstigen stationären Einrichtungen und den Fahrerlosen Transportfahrzeugen erfolgt durch Datenübertragungssysteme. Kommunikation zwischen Fahrzeugen und stationären Einrichtungen ist erforderlich zur

- Beauftragung der Fahrzeuge vom Leitstand aus

- Beeinflussung des Fahrverhaltens vom Leitstand aus (z. B. Stopp für alle Fahrzeuge, Blockstrecken-Halt etc.)

- Übertragung von Fahrzeugbetriebsdaten, Positionsdaten, Fehlerzustände etc. zum Leitstand, z. B. für Visualisierung

- Synchronisation von Bewegungen mit stationärer Fördertechnik

- Ansteuerung von Ampeln, Aufzug, Schranken etc.

Kommunikation zwischen Fahrzeugen, z. B. zur Verkehrsregelung, ist prinzipiell möglich, aber weitgehend unüblich.

Um die Vorteile der Fahrerlosen Transportsysteme zu nutzen, wird im Allgemeinen zwischen den ortsfesten Einrichtungen und den Fahrzeugen eine berührungslose Datenübertragungstechnik eingesetzt. Zur Kommunikation zwischen FTF und stationären Einrichtungen sind folgende Techniken möglich:

- Induktive Datenübertragung: veraltete Technik, heute kaum noch eingesetzt; Kommunikation nur an ausgewählten Stellen (d. h. nicht flächendeckend) möglich

- Infrarot-Datenübertragung: ebenfalls veraltet und nur noch selten eingesetzt

- kleine Bandbreite

- einsetzbar in Bereichen, die keinen Datenfunk zulassen (z. B. Krankenhäuser)

- Störungen durch (helle) Lichtquellen möglich

- Schmalbandfunk (z. B. 433 MHz) mit folgenden Eigenschaften:

- kleine Bandbreite/niedrige Baudrate

- relativ große Reichweite

- einige Frequenzbänder sind für industrielle Anwendungen reserviert, aber gebührenpflichtig

- Breitbandfunk („WLAN“ nach IEEE 802.11; 2,4–6 GHz) mit folgenden Eigenschaften:

- hohe Bandbreite, hohe Baudrate

- geringe Reichweite (im Vergleich zu Schmalbandfunk)

- keine reservierten Frequenzbänder, Störungen sind möglich

- preiswert, da weit verbreitet

Periphere Einrichtungen

Die Einsatzumgebung des Fahrerlosen Transportsystems wird durch die Summe der sog. peripheren Einrichtungen gestaltet. Diese Einrichtungen haben einen nicht unwesentlichen Einfluss auf die Verfügbarkeit einer FTS-Anlage, auf Fehlerhäufigkeit, ggf. erhöhten Verschleiß der Fahrzeuge etc. So ist beispielsweise ein sehr wichtiger Einflussfaktor die Bodenbeschaffenheit, das heißt, es gelten für einen FTS-gerechten Boden spezielle Anforderungen hinsichtlich Druckfestigkeit, Reibung, Ebenheit, Dehnfugen, Steigungs- und Gefällestrecken, elektrischer und magnetischer Eigenschaften.

Weitere Komponenten der unmittelbaren Einsatzumgebung eines Fahrzeugs sind die für die Navigation und Spurführung erforderlichen Fahrkurselemente:

- Leitlinien oder Primärleiter im Boden (bei leitliniengeführten Fahrzeugen oder Systemen mit berührungsloser Energieübertragung)

- Leitlinien auf dem Boden (bei optischer oder passiv induktiver Spurführung)

- punktförmige Bodenmarkierungen (bei Rasternavigation)

- Reflektoren (bei Lasernavigation)

Weiter gehören zur Einsatzumgebung die ortsfesten Lastübergabestationen und Geräte zur Energieversorgung, aber auch Elemente entlang des Fahrwegs, wie z. B. Brandschutztore, Aufzüge und Hubbühnen sowie Regale.

Fahrkursprogrammierung

Ein wichtiger Teil der Applikationsmodellierung, die die Datenbasis für die Programmierung des Gesamtsystems schafft, ist die Fahrkursprogrammierung, das heißt die Modellierung des Layouts, in dem sich die Fahrzeuge bewegen. Sie beschreibt die Fahrwege mit Fahrtrichtungs- und Geschwindigkeitsangaben, Blockungsbereiche, Lastübergabestationen, Haltepunkte, Batterieladestationen, ggf. die Lage von Referenzmarken etc. Sie erfolgt in der Regel grafisch, das heißt mit Unterstützung durch ein CAD-Tool und auf der Basis eines CAD-Layouts der Einsatzumgebung. Mit Hilfe einer Hüllkurvensimulation kann das Fahrkurs-Layout auf Kollisionsfreiheit überprüft werden. Da diese Art der Fahrkursprogrammierung abseits vom Fahrzeug, z. B. am PC im Büro erfolgt, spricht man von der sogenannten Offline-Programmierung.

Eine Alternative stellt das sog. Teach-In dar. Hier wird das Fahrzeug mit Hilfe der Handsteuerung auf dem gewünschten Fahrkurs bewegt und die abgefahrenen Bahnen werden von der Fahrzeugsoftware aufgezeichnet/abgespeichert. Im nächsten Schritt muss dann in der Regel noch eine Glättung der so erzeugten Fahrkurse durch Software erfolgen, da bei der Fahrt mittels Handsteuerung z. B. keine exakten Geraden oder Kreisbogensegmente entstehen. Das Teach-In-Verfahren bietet bei kleinen, wenig komplexen Anlagen gewisse (Zeit-)Vorteile, benötigt aber sehr viel Erfahrung und Übung. Insbesondere wird aber – im Gegensatz zur Offline-Programmierung – ein Fahrzeug benötigt, das während dieser Zeit nicht für Transporte zur Verfügung steht.

Beispiel für Outdoor FTS-Anlage

- Containerterminal Altenwerder (CTA) der HHLA:

- Hafen Göteborg:

- vollautonome elektrisch angetriebene Sattelzugmaschinen ohne Führerhaus mit Namen „Vera“ von Volvo Trucks,[27] die für die DFDS innerhalb des Hafenareals Sattelauflieger mit bis zu 40 km/h befördern[28]

- Schnellumschlaganlage Megahub Lehrte:

- batteriebetriebene fahrerlose Fahrzeuge zum Transport von Containern in Längsrichtung zwischen den Portalkränen[29]

Beispiele für automatische Personen-Transportsysteme

Allgemein

- Peoplemover

- Personal Rapid Transit, Kabinenbahn

Reale Anlagen

Siehe auch

Literatur

- Günter Ullrich, Thomas Albrecht: Fahrerlose Transportsysteme. Eine Fibel – mit Praxisanwendungen – zur Technik – für die Planung. Springer Vieweg, Wiesbaden 2019, 3. Auflage, ISBN 978-3-658-27471-9 (Verlagsinfo).

- Containerumschlag mit Batterie-AGVs · HHLA testet Versuchstransporter auf Alltagstauglichkeit – Ziel: Null Emissionen ohne Leistungseinbußen. In: Täglicher Hafenbericht vom 9. Juni 2011, S. 4.

- HHLA setzt Batterie-AGV am CTA ein. In: Hansa, Heft 7/2011, S. 8, Schifffahrts-Verlag Hansa, Hamburg 2011, ISSN 0017-7504

VDI-Richtlinien

Alle oben erwähnten VDI-Richtlinien zum Themenkomplex Fahrerlose Transportsysteme sind durch Mitglieder des VDI-Fachausschusses „Fahrerlose Transportsysteme“ (FA 309; früher: VDI-Fachbereich B7) erarbeitet worden und werden herausgegeben vom Beuth-Verlag in Berlin. Eine Aufstellung der derzeit verfügbaren VDI-Richtlinien zum Thema FTS/FTF enthält die Übersichtsseite des VDI in dessen Webauftritt.

Weblinks

Einzelnachweise

- VDI-Richtlinie 2510 „Fahrerlose Transportsysteme“; Beuth-Verlag, Berlin, S. 6 f.

- Richtlinie 2006/42/EG des Europäischen Parlaments und des Rates vom 17. Mai 2006 über Maschinen und zur Änderung der Richtlinie 95/16/EG (Neufassung)

- Fahrerlose Transportfahrzeuge reagieren bald automatisch auf Störungen. Abgerufen am 13. November 2017.

- Eckhard-Herbert Arndt: Elektroantrieb gehört die Zukunft im Hafen · Automatische Transportplattformen sollen mit Ökostrom aus Spitzenzeiten gespeist werden. In: Täglicher Hafenbericht vom 24. April 2014, S. 2

- Lithium-Ionen-AGV im Containerterminal Altenwerder. Abgerufen am 24. April 2018.

- (Seite nicht mehr abrufbar, Suche in Webarchiven)

- vPOWER

- https://www.sew-eurodrive.de/produkte/energieuebertragung_energieversorgung/kontaktlose_energieuebertragung_movitrans/kontaktlose_energieuebertragung_movitrans.html

- Michael Zenkner: Kontaktlose Energieübertragung. In: elektroniknet.de. 26. Januar 2021, abgerufen am 16. Februar 2021.

- DIN EN 1525 Sicherheit von Flurförderzeugen – Fahrerlose Flurförderzeuge und ihre Systeme, Beuth-Verlag, Berlin

- Richtlinien für Fahrerlose Flurförderzeuge, Großhandels- und Lagerei-Berufsgenossenschaft, Mannheim

- Unfallverhütungsvorschrift Flurförderzeuge, Berufsgenossenschaftliche Vorschrift BGV D 27

- VDI-Leitfaden FTS-Sicherheit

- Tobias Schweikl: Induktives Laden für E-Stapler. LOGISTRA – das Fachmagazin für Nfz-Fuhrpark & Lagerlogistik, 17. April 2020, abgerufen am 16. Februar 2021.

- VDI-Leitfaden: FTS-Sicherheit für die Planung. VDI-Fachausschuss 309 FTS, abgerufen am 7. Oktober 2021.

- VDI-Leitfaden: FTS-Sicherheit für Betreiber. VDI-Fachausschuss 309 FTS, abgerufen am 7. Oktober 2021.

- Hannover Messe 2016: Intelligenter Stapler versteht Sprache und Gesten. Abgerufen am 13. November 2017.

- VDI-Richtlinie 4451, Blatt 7 Kompatibilität von Fahrerlosen Transportsystemen, Leitsteuerung für FTS; Beuth-Verlag, Berlin, S. 3

- The open transportation control system. Fraunhofer-Gesellschaft, abgerufen am 20. November 2019 (englisch).

- Juliane Friedrich: Neue Schnittstelle für Fahrerlose Transportsysteme. VDMA, 22. August 2019, archiviert vom Original am 26. April 2020; abgerufen am 20. November 2019.

- Neue Schnittstelle für Fahrerlose Transportsysteme. VDA, 27. August 2019, abgerufen am 20. November 2019.

- Schnittstelle zur Kommunikation zwischen Fahrerlosen Transportfahrzeugen (FTF) und einer Leitsteuerung. (PDF) VDA 5050. VDA, August 2019, abgerufen am 20. November 2019.

- AGV Mesh-Up feiert Premiere. Abgerufen am 10. Juni 2021.

- Yumpu.com: IFOY. Abgerufen am 10. Juni 2021.

- www.hafen-hamburg.de vom 12. Februar 2013: Container mit überschüssigem Ökostrom transportieren (Memento vom 1. Februar 2014 im Internet Archive)

- HHLA und DEMAG Cranes läuten eine neue Etappe der Elektromobilität ein. In: Port of Hamburg Magazine 3/11, S. 10, Hafen Hamburg Marketing e.V. Hamburg 2011

- Vera – die Zukunft des autonomen Transports, volvo.trucks.de, abgerufen am 28. Juni 2019

- DFDS erprobt autonome Transporte · Elektrisch angetriebene Sattelzugmaschine auf Göteborger Hafenterminal im Einsatz. In: Täglicher Hafenbericht vom 19. Juni 2019, S. 13

- MegaHub-Terminal. In: deutschebahn.com. Abgerufen am 23. August 2021.