Thyssenkrupp Dynamic Components

Die thyssenkrupp Dynamic Components ist eine Unternehmensgruppe innerhalb des thyssenkrupp-Konzerns. Der auf gebaute Nockenwellen für Kraftfahrzeuge spezialisierte Autozulieferer gehört in diesem Bereich zu den Weltmarktführern.[4][5][6][7] Neben Nockenwellen werden weitere Ventiltriebkomponenten sowie gebaute Rotorwellen für Elektromotoren entwickelt und produziert.[8][9][10]

| thyssenkrupp Dynamic Components | |

|---|---|

Logo | |

| Rechtsform | Unternehmensgruppe |

| Gründung | 1941 (Gründung der Presta AG) / 2009 (Schaffung der Presta-Camshafts-Gruppe)[1] |

| Sitz | Ilsenburg, Deutschland |

| Leitung | Frank Altag (CEO), |

| Mitarbeiterzahl | > 3000 (2020)[3] |

| Branche | Automobilindustrie |

| Website | thyssenkrupp-automotive-technology.com (Unterseite der Camshafts-Gruppe) |

Zentrales Unternehmen der Gruppe ist die thyssenkrupp Presta Ilsenburg GmbH; die Hauptverwaltung der Gruppe befindet sich ebenso wie zwei Produktionswerke in Ilsenburg (Deutschland). In Deutschland, den USA, Brasilien, Mexiko, China und Ungarn betreibt thyssenkrupp Camshafts insgesamt zehn Produktionsstandorte.[11]

Das Unternehmen geht auf die 1941 in Liechtenstein als Rüstungsunternehmen gegründete Press- und Stanzwerk AG (Presta) zurück, die während des Zweiten Weltkriegs das Dritte Reich belieferte und seit 1980 ausschließlich für die zivile Wirtschaft produzierte[12] und 1991 vom Krupp-Konzern übernommen wurde.[13] Die heutige Gruppe und die ebenfalls aus der Presta-Gruppe hervorgegangene Thyssenkrupp Steering sind das Resultat einer 2009 erfolgten internen Reorganisation des thyssenkrupp-Konzerns.[14]

Geschichte

Vorgeschichte (Presta AG)

Die Munitionsfabrik Press- und Stanzwerk Eschen (Presta AG) wurde 1941 während des Zweiten Weltkriegs im Auftrag des Industriellen Emil Georg Bührle und des Waffenhändlers Rudolf Ruscheweyh in Eschen gegründet. Gründer und erster Direktor war der Treuhänder Max Held.[15] Wichtige Faktoren für die Standortwahl waren unter anderem die stabile Stromversorgung durch die Vorarlberger Kraftwerke, die in Liechtenstein noch verfügbaren billigen Arbeitskräfte und der Umstand, dass im Fürstentum keine Kriegsgewinnsteuer erhoben wurde. Der rasch auf über 300 Mitarbeitende angewachsene Industriebetrieb produzierte für Oerlikon-Bührle Geschosshülsen, mit denen der Schweizer Werkzeug- und Waffenhersteller seit 1942 in erster Linie das Dritte Reich belieferte.[16][17][12][18]

1946 begann die Firma mit der Fertigung von Schrauben; später produzierte Presta zeitweise unter anderem Nähmaschinennadeln und Handstrickapparate der Marke „Orion“.[19][20] Während des Koreakriegs von 1950 bis 1953 wurden erneut Umsätze mit Geschosshülsen erzielt, danach verlor die Waffenproduktion für Presta an Bedeutung und wurde 1980 eingestellt.[12]

1956 wurde die Presta AG ganz in den Oerlikon-Bührle-Konzern eingegliedert.[12] Ab 1967 stellte das Unternehmen Sinterformteile für die Automobilindustrie her.[19] 1976 wurde die Tochtergesellschaft Someflor (Société mécanique de Florange) gegründet, die im französischen Florange zunächst Radträger, Spezialschrauben und andere einfache mechanische Komponenten für die französische Autoindustrie herstellte. In den 1990er Jahren wurde hier mit der Produktion von Lenksäulen begonnen und damit der Grundstein für die spätere Thyssenkrupp Steering gelegt.[21][22]

Übernahme durch Krupp, Beginn der Nockenwellenproduktion

1991 verkaufte Oerlikon-Bührle Presta und Someflor an die zum Krupp-Konzern gehörende Gerlach-Werke GmbH.[23][24][25] Zu diesem Zeitpunkt erzielten die Presta und ihre Niederlassungen mit zusammen rund 800 Mitarbeitern einen jährlichen Umsatz von 180 Mio. DM.[26] 1993 wurde die in Krupp Presta AG umbenannte Gesellschaft zusammen mit dem Gerlach-Verbund in die neu gebildete Konzernsparte Krupp-Automotive eingegliedert.[27]

Etwa seit den späten 1980er Jahren beschäftigte sich die Presta mit der Entwicklung von Verfahren zur Herstellung gebauter (aus mehreren Teilen zusammengefügter) Nockenwellen als Alternative zu den bisher überwiegend in einem Stück gegossenen bzw. geschmiedeten Bauteilen.[28] 1991 wurde in Danville im US-Bundesstaat Illinois eine neue Gesellschaft für Massivumformung und Nockenwellen gegründet.[29] 1994 begann in Eschen die Serienfertigung gebauter Nockenwellen. 1996 lieferte Krupp Presta täglich 8000 Nockenwellen an Ford und Chrysler; der Umsatz der Unternehmensgruppe stieg auf 300 Mio. DM.[22]

Schwerpunktverlagerung nach Ilsenburg und Expansion

1998 errichtete Krupp Presta ein neues Zulieferwerk in Ilsenburg (Sachsen-Anhalt) mit zunächst sechs Mitarbeitern.[30][31][32] Nachdem an diesem Standort anfänglich die Vorfertigung konzentriert worden war, wurde die Produktionsstätte in den folgenden Jahren mehrfach erweitert. Seit 2007 war Ilsenburg der Hauptstandort der Nockenwellenfertigung von ThyssenKrupp (die beiden Konzerne waren 1999 fusioniert)[33] sowie Sitz der zentralen Gesellschaft des Unternehmensbereichs, der thyssenkrupp Presta Ilsenburg GmbH.[34][35][36][37][38] 2013 ging in Ilsenburg eine neue Fertigungsstätte für Zylinderkopfhauben mit integrierten Nockenwellen in Betrieb.[39] 2018 belieferte der Ilsenburger Standort mit 770 Mitarbeitern jährlich fünf Millionen Fahrzeuge mit Antriebsteilen.[32]

Weitere Niederlassungen zur Produktion von Nockenwellen etablierte ThyssenKrupp im chinesischen Dalian (2005),[40] in Chemnitz (2007, 2013 erweitert – der Standort entwickelte sich zum Kompetenzzentrum für LKW-Nockenwellen),[41] im chinesischen Changzhou (2012, 2015 erweitert),[42] im brasilianischen Pocos de Caldas (2014),[43] im mexikanischen San Miguel de Allende (2016)[44] und im ungarischen Jászfényszaru (2016).[45] 2008 eröffnete im früheren Presta-Hauptquartier in Eschen das Technologie-Center der Gruppe, das seitdem die Entwicklungsarbeit im Bereich Nockenwellen und Ventiltriebskomponenten leistet.[46][47]

Entstehung der thyssenkrupp Dynamic Components

Im Herbst 2009 reorganisierte der ThyssenKrupp-Konzern seine Geschäftssegmente.[14] Das Automotive-Geschäft wurde in die neu geschaffene Division „Technologies“ und dort in die Business Area „Components Technology“ eingegliedert (im Rahmen einer erneuten Reorganisation wurde „Components Technology“ zum Oktober 2019 in „Automotive Technology“ umbenannt[48][49]). Gleichzeitig wurde die Presta-Gruppe in Presta Camshafts (Nockenwellengeschäft) und Presta Steering (Lenksäulengeschäft) geteilt.[50] 2015 erneuerte der Konzern seinen Markenauftritt; unter der neuen Dachmarke „thyssenkrupp“ trat die Nockenwellen-Gruppe von nun an als thyssenkrupp Camshafts auf.[51] Im Jahr 2021 treibt thyssenkrupp die Transformation seines Antriebstranggeschäfts weiter voran und benennt die Sparte Camshafts, mit ihrem erweiterten Produktportfolio in Richtung Elektromobilität, in Dynamic Components um.[52]

Produkte und Technik

Gebaute Nockenwellen

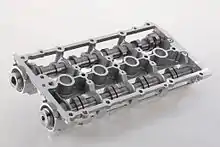

Die Nockenwelle spielt eine zentrale Rolle im Ventiltrieb eines Verbrennungsmotors, indem sie das Öffnen und Schließen der Ein- und Auslassventile konstruktionsgerecht steuert.

Während noch heute viele Nockenwellen in einem Stück gegossen oder geschmiedet werden, bestehen gebaute Nockenwellen aus Einzelteilen, die gemeinsam auf ein Rohr montiert werden.[53] Die Idee dazu ist bereits mehr als 70 Jahre alt. Einzug in die Serienfertigung von PKW-Motoren erhielten gebaute Nockenwellen Anfang der 1990er Jahre, nachdem geeignete, kostengünstige und prozessfähige Fügeverfahren zur Verfügung standen.

Das Verfahren hat verschiedene Vorteile:

- Gewichtseinsparung von 30 bis 40 % gegenüber einer konventionellen nicht-gebauten Nockenwelle

- Übertragung von hohen dynamischen und statischen Drehmomenten

- Kombination von hochwertigen Nockenwerkstoffen mit kostengünstigen Werkstoffen für die weniger beanspruchten Teile

- Das Presta-Verfahren erlaubt die automatische 100%ige Überwachung aller wesentlichen Verfahrensparameter und geometrischen Merkmale während der Montage

Die oben genannten Vorteile der gebauten Nockenwellen, die bisher nur im PKW-Markt zu finden waren, spielen eine noch bedeutendere Rolle für LKW-Nockenwellen.[54] Die erste Serienfertigung von gebauten Nockenwellen für LKW-Anwendungen wurde am Standort thyssenkrupp Presta Chemnitz GmbH bereits umgesetzt.

Nockenwellenmodule mit Potential zur weiteren Bauteil-/Funktionsintegration

Die zunehmende Technologievielfalt im Powertrain erfordert von den Motorenherstellern eine Erhöhung der Flexibilität in der Prozesskette sowie eine damit verbundene Senkung der Produktionskosten über z. B. Modularisierung oder zusätzliche Funktions-/Bauteilintegration. Diesem Trend trägt die thyssenkrupp Camshafts mit der Entwicklung von Nockenwellenmodulen (PICA – Presta Integrated Camshaft Assemblies) Rechnung. Die Umsetzung des Trends wurde durch die Weiterentwicklung des bewährten Presta-Verfahrens zur Montage gebauter Nockenwelle gewährleistet (Presta²).

Im Gegensatz zum Stand der Technik werden bei diesem Verfahren die Nockenwellen in der Lagerstruktur (Lagerböcke oder -rahmen, Zylinderkopfhauben) mit fertigbearbeiteten Komponenten gebaut. Dabei werden die bekannten Vorteile wie beispielsweise der robuste Kraft- und Formschluss sowie die 100 % Qualitätsdatenerfassung für jede Verbindung beibehalten. Da die Integration der Lagerung in die Nockenwellenmodule eine geschlossene Ausführung der Gleitlager ermöglicht, ist eine deutliche Reduktion der Reibleistung in den Lagern und somit auch Minderung der CO2-Emissionen des Verbrennungsmotors erreichbar. Eine weitere Verbesserung kann durch den optionalen Einsatz von Wälzlagern erzielt werden. Ein Beispiel dafür ist die Exzenterwelle des variablen Hubverstellsystems Valvetronic der Firma BMW.

Variable Ventilsteuerung

Unter variabler Ventilsteuerung wird die Möglichkeit verstanden, Öffnungs- und/oder Schließwinkel und/oder Hub der Gaswechselventile eines Verbrennungsmotors variieren zu können. Es gibt diverse Technologien, die diese Funktionalitäten ermöglichen,[55] allerdings haben fast alle Varianten eine direkte Schnittstelle zur Nockenwelle.

Im Fall von einer einfachen Verschiebung der Nockenhubkurven einer Nockenwelle wird ein Nockenwellenversteller am Ende der Nockenwelle befestigt. Durch Zusammenarbeit mit Lieferanten von Nockenwellenverstellern lassen sich Kosten sparen und die Funktion des Nockenwellenverstellers verbessern, indem die Schnittstelle zwischen Nockenwelle und Nockenwellenversteller optimal ausgelegt wird. Unter anderem ist es möglich, den Nockenwellenversteller direkt auf die Nockenwelle während der Nockenwellenmontage zu fixieren.

Eine Erweiterung dieses Konzepts ist die ConcentricCam-Lösung (Deutsch: Nockenwelle in einer Nockenwelle). Sie ähnelt dem von Chrysler im Dodge Viper verwendeten Konzept,[56] wodurch ein Teil der Nocken fest mit der Außenwelle der Nockenwellenmontage gebunden ist und ein Teil der Nocken zu einer Innenwelle fixiert ist. Durch Verdrehung der Innenwelle relativ zur Außenwelle mittels eines Nockenwellenverstellers werden Vorteile hinsichtlich Leistungsersteigerung und Abgasreduzierung erzielt, zum Beispiel: durch Verwendung eines Miller-Zyklus. Weiterhin ist eine Variation der Ventilhuböffnungsdauer möglich, die vor allem für Dieselmotoren eine interne Abgasrückführung realisieren lässt.

Aufgrund des zunehmenden Bewusstseins bezüglich Abgasemissionen und der legislativen Notwendigkeit, den CO2-Ausstoß des Verbrennungsmotors zu reduzieren, haben auch vollvariable Ventilhubsteuerungssysteme eine große Bedeutung, insbesondere bei Ottomotoren. Wie der BMW Valvetronic[57] und FIAT MultiAir ermöglicht das PDVC-System[58] (Presta Delta Valve Control System) die Veränderung des Ventilhubs während des laufenden Motorbetriebs. Durch diese sogenannte „Entdrosselung des Motors“ und anderen Effekte werden Verbrauch und Abgasemissionen im Teillastbereich verringert.

Elektromobilität

Als Spezialist für Welle-Nabe-Verbindungen ist auch die Entwicklung und Fertigung von Bauteilen für elektrische Antriebe Bestandteil des Produktportfolios von thyssenkrupp Camshafts. Schwerpunkt der Entwicklung sind dabei Rotor- und Getriebewellen elektrifizierter Antriebssysteme und -achsen, die sich durch alternative Herstellungsverfahren, Werkstoffe und innovative Bauteil- und Funktionsintegrationen vom aktuellen Stand der Technik differenzieren und anhand spezifischen Zielfahrzeuganforderungen validiert sind.

Eine aus mehreren Bauteilen hergestellte, hohlzylindrische Rotorwelle befindet sich bereits in der Serienproduktion. Vorteilhaft ist bei diesem Aufbau unter anderem die Möglichkeit der Leistungsskalierung der Maschine über die einfache Anpassung der Rohrlänge. Die Lagerzapfen können gleich ausgeführt werden. Weitere Optimierungspotentiale werden u. a. untersucht durch

- Umsetzung von Gesamtrotoren mit gefügten Blechpaketen (am Beispiel von Rotoren permanenterregter Synchronmaschinen)

- Integration von motoreigenen Funktionen in den Rotorhohlraum (z. B. Rotorkühlung, Sensorik)

- Gestaltung von Getriebewellen in rein elektrischen Antriebssträngen

Synergien und innovative Ideen entstehen durch das konzerninterne Potential in der Zusammenarbeit mit der thyssenkrupp Magnettechnik (Permanentmagnete), thyssenkrupp Systems Engineering (Montageplanung) und thyssenkrupp Electrical Steel (Werkstoffentwicklung hochfester Elektrobänder) als auch der Kooperation mit externen Entwicklungspartnern.

Standorte

Chemnitz (Deutschland)

- Aktivitäten: Serienfertigung & Forschungs- und Entwicklungszentrum

- Mitarbeiter: 280 (31. Dezember 2018)

- Firma: thyssenkrupp Dynamic Components Chemnitz GmbH in Chemnitz

Dalian (China)

- Aktivitäten: Serienfertigung

- Mitarbeiter: 791 (31. Dezember 2018)

- Firma: thyssenkrupp Dynamic Components Dalian Co. Ltd. in Dalian (China)

Danville (USA)

- Aktivitäten: Serienfertigung

- Mitarbeiter: 387 (31. Dezember 2018)

- Firma: thyssenkrupp Dynamic Components Danville LCC in Danville (Illinois, USA)

Eschen (Liechtenstein)

- Aktivitäten: Technologiezentrum, Prototypenfertigung und Kleinserienherstellung

- Mitarbeiter: 260 (31. Dezember 2018)

- Firma: thyssenkrupp Dynamic Components TecCenter AG in Eschen (Liechtenstein)

Ilsenburg (Deutschland)

- Aktivitäten: Serienfertigung & Zentrale

- Mitarbeiter: 782 (31. Dezember 2018)

- Firma: thyssenkrupp Dynamic Components GmbH in Ilsenburg

- Aktivitäten: Serienfertigung

- Mitarbeiter: 369 (31. Dezember 2018)

- Firma: thyssenkrupp Valvetrain GmbH in Ilsenburg

Changzhou (China)

- Aktivitäten: Serienfertigung

- Mitarbeiter: 291 (31. Dezember 2018)

- Firma: thyssenkrupp Dynamic Components China Ltd. in Changzhou

Poços de Caldas (Brasilien)

- Aktivitäten: Serienfertigung

- Mitarbeiter: 88 (31. Dezember 2018)

- Firma: thyssenkrupp Brasil Ltda Division Valvetrain in Poços de Caldas

San Miguel de Allende (Mexiko)

- Aktivitäten: Serienfertigung

- Mitarbeiter: 85 (31. Dezember 2018)

- Firma: thyssenkrupp Components Technology de México S.A. de C.V.

Jászfényszaru (Ungarn)

- Aktivitäten: Serienfertigung

- Mitarbeiter: 292 (31. Dezember 2018)

- Firma: thyssenkrupp Components Technology Hungary Kft.

Geschäftsführung

- Frank Altag (Chief Executive Officer)

- Martin van der Schaar (Chief Financial Officer)

- Peter Wiesner (Chief Operating Officer)

Literatur

- Michael Pyper: Gebaute Nockenwellen (= Bibliothek der Technik. Band 251). Verlag Moderne Industrie, 2003, ISBN 3-478-93255-6.

- Andreas Stapelmann, Peter Wiesner: Ventiltrieb und Zylinderkopf: Innovative Bauteilintegration entlang der Nockenwelle (3. VDI-Fachtagung). VDI-Verlag, November 2008.

- Jonathan Heywood, Jürgen Meusel, Andreas Stapelmann: Innovative integrierte Ventiltriebslösungen. Verlag Haus der Technik, März 2009.

- Jonathan Heywood: Neues Zylinderkopfkonzept – Reduzierung von Kosten, Masse und Reibungsverlusten (November 2009). ATZ, Oktober 2009.

Einzelnachweise

- Neue Konzernorganisation. (PDF) In: ThyssenKrupp Geschäftsbericht 2008/2009 (S. 79). Abgerufen am 15. Oktober 2020.

- Geschäftsführung. (Homepage von thyssenkrupp Automotive Technology). Thyssenkrupp AG, abgerufen am 15. Oktober 2020.

- Unternehmensdaten. (Homepage von thyssenkrupp Automotive Technology). Thyssenkrupp AG, abgerufen am 15. Oktober 2020.

- Global Automotive Camshaft Market Trends, Share, Size, Growth, Opportunity and Forecast Report 2019-2024 - ResearchAndMarkets.com. In: www.businesswire.com. 26. August 2019, abgerufen am 8. Oktober 2020 (englisch).

- Peter Eigner, Helmut Falschlehner, Andreas Resch: Zukünftige Entwicklungen in der Mobilität: Betriebswirtschaftliche und technische Aspekte. Hrsg.: Heike Proff, Jörg Schönharting, Dieter Schramm, Jürgen Ziegler. Springer Gabler, Wiesbaden 2012, ISBN 978-3-8349-3232-7, 3.3.3 Wertschöpfung sichert Wettbewerbsfähigkeit, S. 57 ().

- Andreas Heitker: ThyssenKrupp baut Zulieferkapazitäten weiter aus. In: Börsen-Zeitung. Nr. 34, 2014, S. 9.

- Julius Lukas: Fabrik der Daten. In Ilsenburg steht eines der modernsten Werke Europas. In: www.mz-web.de. 20. Juni 2016, abgerufen am 8. Oktober 2020.

- Produkte und Services – Nockenwellen und E-Motor-Komponenten. (Homepage von thyssenkrupp Automotive Technology). Thyssenkrupp AG, abgerufen am 8. Oktober 2020.

- Carsten Knop: Thyssen-Krupp-Chef Hiesinger: „Das beste Fachwissen kann heute nachgeahmt werden“. In: www.faz.net. 21. Januar 2016, abgerufen am 8. Oktober 2020.

- ThyssenKrupp Presta Ilsenburg: Wandel zur E-Mobilität. In: www.welt.de. 21. Februar 2019, abgerufen am 8. Oktober 2020.

- Organisationsstruktur – Camshafts – Unsere Standorte. (Homepage von thyssenkrupp Automotive Technology). Thyssenkrupp AG, abgerufen am 8. Oktober 2020.

- Christoph Maria Merki: ThyssenKrupp Presta AG. In: Historisches Lexikon des Fürstentums Liechtenstein online (eHLFL). 31. Dezember 2011, abgerufen am 8. Oktober 2020.

- Oerlikon-Bührle verkauft Presta. In: Handelsblatt. Nr. 26. März, 1991.

- Werner Sturbeck: Thyssenkrupp baut den Konzern um. In: www.faz.net. 19. März 2009, abgerufen am 8. Oktober 2020.

- Hanspeter Lussy: Held, Max. In: Historisches Lexikon des Fürstentums Liechtenstein online (eHLFL). 31. Dezember 2011, abgerufen am 29. September 2020.

- Simon Dörig: Erinnerungskultur in Liechtenstein. Aufarbeitung und Erinnerungen an die Ereignisse während des Zweiten Weltkrieges im Fürstentum Liechtenstein (Maturaarbeit an der BMS Liechtenstein). (PDF) Kapitel 3.2.2 Kriegsproduktion (S. 15). 9. März 2018, abgerufen am 29. September 2020.

- Weder Raubkunst noch Goldhandel. In: www.nzz.ch. 14. Mai 2005, abgerufen am 29. September 2020.

- Peter Geiger: Endlich Friede! Kriegsende 1945 in der Bodenseeregion. Hrsg.: Internationaler Arbeitskreis Bodenseeausstellungen. Löpfe-Benz, Rorschach 1995, Liechtenstein bei Kriegsende 1945, S. 59 ( [PDF]).

- Ernst Geissmann, Eschen. Portrait. Oktober 2016. In: www.60plus.li. Abgerufen am 29. September 2020.

- Christoph Klukowski: 70 Jahre ThyssenKrupp Presta: Eine erfolgreiche, lebendige Firmengeschichte. Kapitel 3: Produkte (S. 56). ThyssenKrupp Presta AG (2011), abgerufen am 29. September 2020.

- Thyssen Krupp Presta France: Déjà 30 ans. In: VAL Economie. Nr. 1, 2006, S. 4.

- Michael Rehsche: Nockenwellen für Detroit. In: Handelszeitung. Nr. 46, 1996.

- Oerlikon-Bührle verkauft Presta. In: Handelsblatt. Nr. 26. März, 1991.

- Peter Eigner, Helmut Falschlehner, Andreas Resch: Medium Companies of Europe 1991/92, Volume 3: Medium companies of Western Europe outside the European community. Hrsg.: R.M. Whiteside. Graham & Trotman, London 1991, ISBN 1-85333-601-7, Presta, S. 89 ().

- Peter Eigner, Helmut Falschlehner, Andreas Resch: Medium Companies of Europe 1993/94, Volume 3: Medium companies of Western Europe outside the European community. Hrsg.: R.M. Whiteside. Graham & Trotman, London 1993, ISBN 1-85333-892-3, Presta, S. 113 ().

- Krupp Stahl AG / Noch bilanzielle Schwachstellen – weitere Übernahmen geplant. Nach 16 Jahren nun wieder eine Dividende. In: Handelsblatt. Nr. 92, 1991, S. 13.

- Autozulieferer unter Kostendruck. In: Saarbrücker Zeitung. Nr. 4. Februar, 1993.

- Krupp Stahl AG / Weiterer, noch nicht bezifferter Personalabbau geplant - Kooperation im Profilstahlbereich noetig. Mit Hoesch Stahl kommt ein gewaltiger Sprung nach vorn. In: Handelsblatt. Nr. 85, 1992, S. 15.

- thyssenkrupp Presta Danville LLC. Company profile. In: www.bloomberg.com. Abgerufen am 29. September 2020 (englisch).

- Krupp Presta investiert. In: Mitteldeutsche Zeitung. Nr. 7. April, 1998.

- Regina Urbat: Bundesverdienstkreuz: Genugtuung für einen langen Weg. In: www.volksstimme.de. 16. September 2015, abgerufen am 29. September 2020.

- Ilsenburger Thyssenkrupp-Werk feiert 20-jähriges Bestehen. In: www.welt.de. 8. September 2018, abgerufen am 29. September 2020.

- Die Fusion von Thyssen und Krupp ist weithin sichtbar. In: FAZ. Nr. 18. März, 1999.

- Auto-Zulieferer: Größte Nockenwellenfabrik der Welt entsteht am Harzrand. In: www.mz-web.de. 12. Februar 2001, abgerufen am 29. September 2020.

- Krupp Presta GmbH: Ilsenburger Werk wächst. In: www.mz-web.de. 16. Februar 2003, abgerufen am 29. September 2020.

- Auto-Zulieferer: Ilsenburger Nockenwellenwerk wächst weiter. In: www.mz-web.de. 11. Juni 2004, abgerufen am 29. September 2020.

- Sachsen-Anhalt setzt auf Autozulieferer. In: FAZ. Nr. 13. Juli, 2005, S. 16.

- Großer Umzug bei ThyssenKrupp. In: Mitteldeutsche Zeitung. Nr. 18. Mai, 2007.

- Steffen Höhne: Fertigung von Autoteilen: ThyssenKrupp eröffnet neues Werk in Ilsenburg. In: www.mz-web.de. 29. August 2013, abgerufen am 29. September 2020.

- ThyssenKrupp will Präsenz in China ausbauen. Pressemitteilung der Thyssenkrupp AG. 9. Juni 2005, abgerufen am 29. September 2020.

- Markus Jaklitsch: ThyssenKrupp baut Automobilzuliefer-Standort in Chemnitz weiter aus. In: www.logistik-express.com. 1. August 2013, abgerufen am 29. September 2020.

- Deutscher Weltkonzern ThyssenKrupp baut zwei neue Anlagen in Chinas Changzhou National Hi-Tech District. Pressemitteilung des Public Promotion Department of Changzhou Xinbei District Commission of CCP. 29. April 2017, abgerufen am 29. September 2020.

- Andreas Heitker: ThyssenKrupp baut Zulieferkapazitäten weiter aus / Neues Zylinderkopfwerk in Brasilien - Margen sollen nach Portfoliobereinigung wieder deutlich steigen. In: Börsen-Zeitung. Nr. 29. Februar, 2014.

- Jens Scheiner: Thyssenkrupp: Weitere Investitionen in Mexiko. In: www.automobil-industrie.vogel.de. 29. Juni 2016, abgerufen am 29. September 2020.

- Frank Volk: ThyssenKrupp baut Werk für Motorkomponenten in Ungarn. In: www.automobil-produktion.de. 23. Februar 2016, abgerufen am 29. September 2020.

- Spatenstich für die Zukunft: ThyssenKrupp Presta Camshafts expandiert in Eschen. (PDF) In: Volksblatt. Nr. 24. Oktober, 2007, S. 9.

- Regierungschef Adrian Hasler zu Besuch bei der ThyssenKrupp. In: www.vaterland.li. 11. September 2014, abgerufen am 29. September 2020.

- ThyssenKrupp Geschäftsbericht 2018/2019. (PDF) (S. 45). Abgerufen am 29. September 2020.

- Thyssen-Krupp stimmt Mitarbeiter auf harte Zeiten ein. (PDF) In: FAZ. Nr. 10. Oktober, 2019.

- ThyssenKrupp Geschäftsbericht 2008/2009. (PDF) Neue Konzernorganisation (S. 79). Abgerufen am 29. September 2020.

- Catrin Bialek: Thyssen-Krupp erfindet sich neu – Neues Logo, neues Glück? In: www.handelsblatt.com. 19. November 2015, abgerufen am 29. September 2020.

- thyssenkrupp Automotive treibt die Transformation seines Antriebsgeschäfts weiter voran. 28. September 2021, abgerufen am 5. Oktober 2021.

- ThyssenKrupp Presta Camshafts: Animation des Presta Montageverfahrens Mai 2013

- Fachpresse Mitteilung: Die gebaute Nockenwelle für Nutzfahrzeuge. April 2005

- Variable Cam Timing. In: Automobiltechnische Zeitschrift (ATZ)

- Animation: Concentric Camshafts (Memento des Originals vom 26. März 2009 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. Mechadyne International

- BMW Valvetronic Technisches Institut für Aus- und Weiterbildung

- thyssenkrupp Camshafts: Animation des PDVC-Systems