Sensoren für das Lichtbogenschweißen

Unter dem Sammelbegriff Sensoren für das Lichtbogenschweißen versteht man Geräte, die als Bestandteil einer vollmechanisierten Schweißanlage Informationen über Lage und möglichst Geometrie der zu schweißenden Naht am Werkstück erfassen und entsprechende Daten in geeigneter Form zur Regelung der Position des Schweißbrenners und möglichst der Schweißprozessgrößen bereitstellen.

Einführung

Die Güte einer Schweißnaht hängt neben den für den Schweißprozess maßgebenden Schweißparametern (z. B. Spannung, Strom, Drahtvorschub und Schweißgeschwindigkeit) zu einem wesentlichen Teil auch davon ab, wie die Prozessenergie und der Zusatzwerkstoff eingebracht werden. Die Positionierung des Brenners hat direkte Auswirkung auf den Materialfluss. Auch die Wärmeeinbringung zum Aufschmelzen der Bauteilkanten und der gleichmäßige Wärmefluss sind direkt mit der Brennerführung verknüpft und haben erheblichen Einfluss auf die Qualität der Naht und auf resultierende Eigenspannungen. Beim vollmechanisierten und automatisierten Schutzgasschweißen addieren sich Ungenauigkeiten der Brennerführung, der Werkstückhandhabung, der Fugenvorbereitung und des Wärmeverzugs zu Abweichungen der Fugenlage und Fugengeometrie. Beim vollmechanischen Schweißen können die für die jeweils erforderliche Schweißnahtqualität notwendigen Informationen durch Sensoren ermittelt werden. Sensoren werden daher zur Lagebestimmung des Bauteils (Nahtanfangs- und Nahtendfindung), zur Fugenverfolgung und zur Adaption der Prozessparameter an aktuelle Fugenveränderungen eingesetzt. Die Sensoren können sowohl online (gleichzeitig mit dem Schweißprozess) als auch offline (in einem separaten Arbeitsschritt vor dem Schweißen) eingesetzt werden. Der überwiegende Teil der Sensoranwendungen liegt bei der Online-Fugenverfolgung.

Funktionsprinzipien

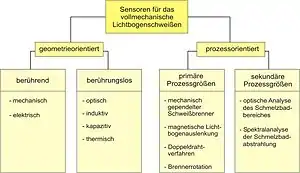

Jedes physikalische Prinzip, das Informationen über die Lage eines Gegenstandes liefern kann, kommt als Ausgangsbasis für eine Sensorfunktion in Frage. Die beim Lichtbogenschweißen herrschenden Umgebungsbedingungen sowie die Anforderungen, die die vollmechanisierte Anlage stellt, führen jedoch zu vielerlei Einschränkungen. Bild 1 zeigt die Systemübersicht. Als übergeordnetes Kriterium wurde die Beobachtungsstrategie des Sensors (Prozess oder Geometrie) gewählt, die weitere Unterteilung orientiert sich am Messprinzip. Ein weiteres Unterscheidungskriterium von Sensorsystemen liegt in der Betrachtung der Bauform. So sind vorlaufende Sensoren dadurch gekennzeichnet, dass Mess- und Fügestelle nicht ortsgleich sind. Mess- und Fügevorgang laufen in diesem Fall meist sequenziell ab. Um positionsrelevante Aussagen für den Schweißprozess treffen zu können, ist bei diesen Systemen eine Kalibrierung der relativen Lage erforderlich. Bei prozessorientierten Sensoren sind Mess- und Fügestelle identisch. Allen Messprinzipien gemeinsam ist die Tatsache, dass durch die Auswertung der Sensorsignale eine geometrische Information über die Fuge und deren relative Lage zum Messkopf gewonnen wird. Die einzelnen Wirkprinzipien erlauben hierbei eine unterschiedliche Verarbeitungsgeschwindigkeit, mit der diese Information gewonnen werden kann.

Geometrieorientierte Sensoren

Geometrieorientierte Sensoren gewinnen ihre Signale aus der Geometrie der Fuge oder einer definiert dazu verlaufenden Kante oder Fläche.

Taktile Sensoren

Eine Art taktiler Sensoren sind elektrisch berührende Sensoren zur Nahtfindung bzw. Werkstückvermessung. Der Sensor stellt einen elektrischen Kontakt mit dem Werkstück her; das elektrisch leitende Werkstück wird in den Messstromkreis des Sensors einbezogen. Die mechanisch berührenden Sensoren bilden die zweite Kategorie der taktilen Sensoren. Bei ihnen wird die mechanische Auslenkung eines das Werkstück berührenden Tastelementes ausgewertet.

Elektrisch berührende Sensoren

Elektrisch berührende Sensorsysteme ertasten, einer bestimmten Suchstrategie folgend, den Nahtanfang oder auch weitere Bahnpunkte, indem sie mit spannungsbeaufschlagten (Gleichspannung von einigen zehn Volt bis 1 KV je nach Werkstoff und Oberfläche) Komponenten der Schweißanlage (Schutzgasdüse, Schweißelektrode, Taststift o. ä.) das Werkstück kontaktieren. Das bedeutet eine Offline-Vermessung des Nahtanfangs, der Bauteillage oder -geometrie vor dem Schweißen. Aus der Kenntnis des geplanten Bahnverlaufs wird eine Transformation der Bahnpunkte entsprechend den gemessenen Gegebenheiten durchgeführt. Während des Schweißprozesses findet in diesem Fall kein korrigierender Eingriff statt.

Thermische Sensoren

Bei diesen Sensoren wird mit Hilfe von zwei am Schweißbrenner angeordneten Thermoelementen der übertragene Wärmestrom gemessen und zur Seitenlagen- und Höhenregelung des Brenners verwendet. Über den Vergleich der Sensortemperaturen der beiden Thermoelemente kann die Ausrichtung des Brenners zur Fuge detektiert werden. Bei symmetrischer Ausrichtung des Brenners ist die Differenz der eingestrahlten Wärmeströme gleich Null und ebenso die Temperaturdifferenzen der Thermoelemente. Abhängig von der seitlichen Fehlstellung des Brenners werden die Thermoelemente, einerseits durch die Deformation des Lichtbogens und andererseits durch die veränderte Lage des Schmelzbades, unterschiedlichen Wärmeströmen ausgesetzt.

Mechanisch berührende Sensoren

Mechanisch berührende Systeme setzen die Auslenkung eines Tastelements direkt in elektrische Steuersignale um. Es werden folgende Messwandlerprinzipien unterschieden:

- Mikroschalter

- Potentiometer

- Optische Messwandler (Lichtschranken o. ä.)

- Induktive Messwandler

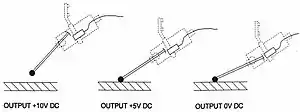

Messwandler mit Mikroschaltern haben aufgrund des erforderlichen Abstands der Schaltpunkte in einer Ebene eine Regelhysterese im Arbeitspunkt und damit eine begrenzte Nachführgenauigkeit zur Folge. Eine elektrische Verschiebung des Arbeitspunktes ist nicht möglich. Die anderen genannten Messwandlersysteme (optische Systeme je nach Ausführung ggf. eingeschränkt) erzeugen Analogsignale proportional zur Tastelementauslenkung und ermöglichen damit eine Fehler-proportionale Schweißkopfnachführung sowie eine elektrische Arbeitspunktverschiebung durch die übergeordnete Steuerung z. B. beim Mehrlagenschweißen. Die Ausgangssignale der am meisten verbreiteten induktiven Messwandlersystemen betragen 0 bis 10 V DC je nach Tastelementauslenkung (Bild 2).

Randbedingungen

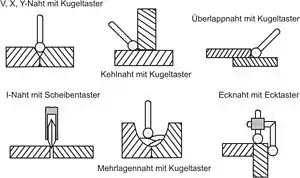

Bei elektrisch berührenden Systemen ist jede Beeinträchtigung der elektrischen Kontaktierung zwischen Sensortastelement und Werkstück problematisch, z. B. durch Schweißspritzer an der Schutzgasdüse, durch Zunderschicht und Walzhaut auf der Werkstückoberfläche oder durch ein kugelig angeschmolzenes und mit Schlacke behaftetes Drahtelektrodenende. Bei mechanisch berührenden Sensoren sind die Tastelemente den jeweiligen Fugenformen anzupassen. Stumpfnähte mit I-Stoßvorbereitung sollten einen Fugenspalt von mehr als 3 mm aufweisen, bei Überlappstößen sollte die Dicke des Oberblechs größer als 3 mm sein.

Der Sensor muss räumlich getrennt vom Schweißbrenner montiert werden. Dadurch erfolgt die Fugenabtastung meist vor dem Brenner vorlaufend. Bei überwiegend gerade verlaufenden Nähten stellt diese Anordnung kein Problem dar. Es sind auch Tastelementanordnungen machbar (z. B. Gabeltaster oder getrennte Tastelemente für Höhen- und Seitenabtastung) mit denen eine Abtastung in Brennerebene und damit eine nahezu von Nachlauffehlern freie Nahtabtastung erfolgen kann. Neben der Brennerführung entlang einer Schweißfuge können mechanisch berührende Sensoren auch zur Nahtanfangsfindung und Nahtendeerkennung eingesetzt werden.

Optische Sensoren

Optische Sensoren sind eine Art der berührungslos messenden, geometrieorientierten Sensoren (Bild 1). Bei den optischen Sensoren wird die Schweißfuge zur Informationsgewinnung mittels eines Strahlungsdetektors, der die emittierte optische Strahlung eines Messobjekts erfasst, abgetastet. Als Strahlungsdetektoren werden Halbleiterbildaufnehmer verwendet. Bei den optischen Messprinzipien kann unterschieden werden in Sensoren mit und ohne aktive strukturierte Beleuchtung. Ohne aktive strukturierte Beleuchtung bedeutet, dass zur Signalgewinnung eine Kamera verwendet wird, welche das Werkstück betrachtet und aus dem zweidimensionalen Grauwertbild die gesuchten Informationen extrahiert. Eine aktive strukturierte Beleuchtung meint den Einsatz einer Lichtquelle zur gezielten Beleuchtung bestimmter Regionen des Bauteils. Zur anschließenden Erfassung dieser können je nach Ausführung einzelne Fotoelemente, Zeilen oder Arrays verwendet werden.

Funktionsweise

Zur optischen Messung ohne aktive strukturierte Beleuchtung wird eine Kamera auf den Bereich der Schweißfuge gerichtet und die interessierende Szene direkt betrachtet. Dies wird beispielsweise bei UP-Schweißprozessen verwendet, um dem Werker an einem Monitor ein Live-Bild der Schweißfuge darzustellen. Als Bildaufnehmer sind zwei Halbleitertechnologien bekannt. Die CCD-Kamera (CCD: Charged Coupled Device) ist der ältere, am weitesten verbreitete Kameratyp, er wird auch in Standard-Videokameras eingesetzt. Bei der Verwendung eines CMOS-Bildaufnehmers ist es selbst bei brennendem Lichtbogen durch dessen hohe Eingangsdynamik möglich, ein verwertbares Bild der Schweißfuge aufzunehmen. Die Methode der optischen Messtechnik mit aktiver strukturierter Beleuchtung, meist durch einen Laser mit einer definierten Wellenlänge erzeugt, wird häufig zur Automatisierung von Schweißvorgängen angewendet. Hierbei sind 1-, 2- und 3-dimensional messende Systeme zu unterscheiden. Da ein Messen unmittelbar im Lichtbogen selbst nicht möglich ist, muss ein gewisser Abstand (Vorlauf), der von der Art und Größe des Lichtbogens selbst abhängt, eingehalten werden.

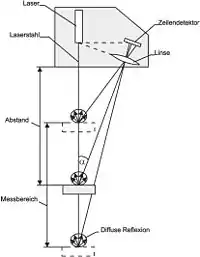

Bei den eindimensionalen Messsystemen wird der Abstand vom Sensor zur Werkstückoberfläche ermittelt. Dies kann durch eine Laufzeitmessung erfolgen. Ein anderes weit verbreitetes Verfahren ist die Lasertriangulation (Bild 4).

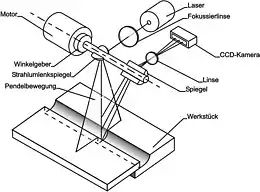

Aus den bekannten Abmessungen des Sensors und dem Triangulationswinkel α lässt sich der Abstand des Werkstücks bestimmen. Solche eindimensionalen, optischen Abstandsmesssysteme haben eine große Verbreitung im Bereich der industriellen Automatisierungstechnik und werden daher von einer Vielzahl von Herstellern angeboten. Beim automatisierten Schweißen werden sie häufig zur Detektion der Bauteil- und/oder Fugenlage vor dem Schweißvorgang eingesetzt. Bei den zweidimensional messenden Sensorsystemen sind wiederum verschiedene Ausführungen bekannt. Unmittelbar aus dem 1D-Triangulationssensor lässt sich durch eine Pendelbewegung der zweidimensionale Laserscanner ableiten. Hierbei wird durch eine quer zur Fuge ausgeführte Scanbewegung die Fugengeometrie erfasst (Bild 5). Diese wird meist durch eine im Sensorkopf integrierte bewegliche Spiegeleinheit realisiert.

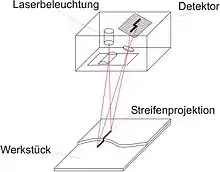

Alternativ dazu kann auch eine pendelnde Bewegung des gesamten Sensorkopfs vorgenommen werden, jedoch kann dies nur als eine spezielle Anwendung eines eindimensional messenden Systems angesehen werden. Ein Vorteil des Laserscanners besteht darin, dass bei entsprechender Verarbeitungsgeschwindigkeit für jede einzelne punktförmige Abstandsmessung die Belichtungsverhältnisse neu angepasst werden können, womit sich ein gleichmäßig ausgeleuchtetes Bild ergibt. Außerdem wird infolge der punktförmigen Beleuchtung der Laserpunkt durch die konzentrierte Laserleistung sowie durch geeignete optische Filterung im Vergleich zur störenden Lichtbogenstrahlung besser für das Detektionselement erkennbar. Den Nachteil bewegter Teile im Sensorkopf vermeidet der Lichtschnittsensor (Bild 6). Hierbei wird die Oberfläche nicht punktweise abgetastet, sondern es wird die gesamte Geometrie in einem Bild erfasst. Dazu wird der punktförmige Laserstrahl durch eine Optik zu einer Linie aufgeweitet, welche quer zur Fuge entsprechend der Scanlinie des Scanners auf die Oberfläche des Werkstücks projiziert wird. Die Laserlinie wird nach dem gleichen geometrischen Prinzip der Triangulation wieder mit einem Detektorelement, jetzt allerdings zweidimensional, erfasst. Zur Erfassung können CCD- und CMOS-Kameras mit den oben genannten Eigenschaften eingesetzt werden.

Als Ausgangssignal nach einer Vorverarbeitung der Sensorsignale erhält man beim Laserscanner und Lichtschnittsensor das so genannte Höhenprofil der vermessenen Fugengeometrie. Dieses stellt die Oberfläche des Werkstücks entlang des Schnitts an der projizierten Laserlinie dar. Dreidimensional messende Systeme mit aktiver Beleuchtung nutzen meistens das Lichtschnittverfahren in Verbindung mit der Projektion mehrerer paralleler Laserlinien. Hiermit erhält man pro Linie ein Höhenprofil. Durch die Anordnung mehrerer Linien entlang der Schweißfuge erhält man eine weitere Dimension, welche die Änderung der Höhenprofile der Fugengeometrie aufzeigt. Durch die Zahl der Linien steigt die Auflösung in Fugenlängsrichtung, jedoch damit auch wiederum der Datenverarbeitungsaufwand. Ähnlich der Projektion mehrerer paralleler Linien ist die Messung mittels eines projizierten Kreises oder anderer geometrischer Figuren auf die Werkstückoberfläche möglich.

Randbedingungen

Alle optischen Messverfahren haben gemeinsam, dass die ermittelten Fugenpunkte von den Sensorkoordinaten der Kameras in Maschinen- bzw. Werkstückkoordinaten transformiert werden müssen. Hierzu sind diese zuvor an Testwerkstücken zu kalibrieren und Kalibriermatrizen zu hinterlegen. Weiterhin müssen für den Einsatz von Bildverarbeitungsalgorithmen vorab Informationen über das Fugenprofil hinterlegt werden. Dies kann durch Teachen von Templates, Eingabe von geometrischen Kenngrößen oder das Einlernen mittels Testwerkstücken erfolgen. Eine umfangreichere Bildverarbeitung für 2- und 3D-Sensorsysteme benötigt üblicherweise zur Auswertung ein PC-System, weshalb die gängigen PC-Schnittstellen zum Datenaustausch genutzt werden, es existiert jedoch noch keine einheitliche Sensorschnittstelle.

Probleme beim Einsatz optischer Sensoren

Probleme treten bei optischen Sensorsystemen prinzipbedingt durch Streulicht des offenen Lichtbogens auf. Daher ist ein Messen unmittelbar im Arbeitspunkt mit den meisten optischen Sensoren nicht möglich, es muss ein gewisser Vorlauf eingehalten werden. Weitere Störungen rühren auch von Schweißspritzern her, die negativen Einfluss auf das Detektionsergebnis nehmen können. Hier schaffen Abschirmeinrichtungen zwischen Sensor und Brenner in gewissem Umfang Abhilfe. Eine Ausnahme bildet die direkte Beobachtung des Lichtbogens mit Spezialkameras zur Prozessüberwachung. Der Vorlauf vor dem Lichtbogen bedingt eine begrenzte Zugänglichkeit von Ecken in Bauteilen. Um dieses Problem zu verringern, ist auf einen möglichst kompakten Aufbau und eine kurze Vorlaufdistanz zu achten. Weiterhin bedeutet die vorgegebene Orientierung des Sensors eine Einschränkung des Arbeitsraums für den Roboter. Für einen ungestörten Betrieb der optischen Komponenten ist auch eine stärkere Verschmutzung (durch Staub und sich ablagernde Schweißrauchpartikel) möglichst zu vermeiden. Abhilfe schaffen auswechselbare Schutzgläser und Schutzschilde durch Druckluftvorhänge. Einen wesentlichen Einfluss auf das Messergebnis hat die Qualität der zu vermessende Oberfläche. Ist diese stark reflektierend, so kann es zu unerwünschten Reflexionen und Fehlmessungen kommen, matte Oberflächen bereiten weniger Schwierigkeiten. Probleme ergeben sich auch bei wechselnden Oberflächenqualitäten. Da optische Systeme mit Halbleiterdetektoren und umfangreicher Elektronik ausgestattet sind, muss stets auf eine gute elektromagnetische Abschirmung geachtet werden. Dies gilt für den Sensor, die Bildverarbeitungseinheit und deren Verbindungsleitungen. Sensorsysteme mit aktiver Laserbeleuchtung reagieren besonders sensitiv auf starke Temperaturschwankungen, da bei den verwendeten Laserdioden die emittierte Lichtwellenlänge abhängig von der Temperatur des Lasers ist. Verändern sich die Umgebungstemperatur und damit die Wellenlänge der aktiven Beleuchtung, so kann dieses Licht nicht mehr durch den schmalbandigen optischen Filter zum Fotodetektor durchdringen. Eine entsprechende Abschirmung gegenüber dem Schweißprozess oder eine Kühlung des Sensorkopfes ist daher vorzusehen. Je nach verwendeter Laserleistung ist besondere Vorsicht im Umgang mit Sensoren mit aktiver Beleuchtung geboten. Häufig liegen die Wellenlängen der eingesetzten Systeme im sichtbaren Bereich. Das bedeutet eine Einstufung in die Gefahrenklassen 3A und 3B. Die entsprechenden Unfallverhütungsvorschriften sind zu beachten. Die folgenden Punkte sind beim Einsatz von optischen Sensoren zu berücksichtigen:

- Einschränkung der Zugänglichkeit und des Arbeitsraums beachten

- Störlicht durch den offenen Lichtbogen und Schweißspritzer abschirmen

- Reflexionseigenschaft der Messoberfläche beachten

- Verschmutzung der optischen Komponenten vermeiden

- Elektromagnetische Abschirmung der Elektronikkomponenten vorsehen

- Temperaturschwankungen des Sensors kompensieren

- Vorsicht im Umgang mit Laserstrahlung

Induktive Sensoren

Induktive Sensoren werten die durch Wirbelströme im Werkstück hervorgerufene Dämpfung eines hochfrequenten elektromagnetischen Feldes aus. Bei einspuligen Bauformen ist eine Seiten- oder Höhenkorrektur möglich. Mehrspulige Sensoren erlauben eine Korrektur in zwei Koordinatenrichtungen und zusätzlich eine Beeinflussung der Schweißbrennerorientierung.

Kapazitive Sensoren

Kapazitive Sensoren messen die Kapazität zwischen dem Werkstück und einer elektrisch leitenden Platte geringer Abmessung. Sie bieten die Möglichkeit einer Abstandsmessung in Medien gleichbleibender Dielektrizitätskonstante.

Prozessorientierte Sensoren

Prozessorientierte Sensoren gewinnen ihre Signale aus den primären oder sekundären Prozessgrößen.

Lichtbogensensoren verwenden die primären Prozessparameter (Schweißstrom und/oder -spannung) eines bewegten oder zweier ungependelter Lichtbögen zur Generierung von Höhen- und Seitenkorrektursignalen. Natürlich benötigen auch diese Sensoren eine abtastbare Geometrie der Fuge, jedoch fallen gegenüber geometrieorientierten Sensoren Mess- und Fügeort zusammen.

Lichtbogensensoren

Stabile Arbeitspunkte beim Lichtbogenschweißen stellen sich als Schnittpunkt zwischen der Prozesskennlinie und der Stromquellenkennlinie ein (Bild 7). Die Prozesskennlinie beschreibt dabei den Zusammenhang zwischen einer stabilen Lichtbogenspannung und der zugehörigen Stromstärke des Prozesses bei konstanten Randbedingungen. Durch Variation der Lichtbogenlänge/ des Brennerabstands erhält man ein Kennlinienfeld.

Lichtbogensensoren beim WIG-Schweißen

Das WIG-Schweißen gehört zu den Schweißverfahren mit nicht abschmelzender Elektrode. Daher wird die Prozesskennlinie oft auch als Lichtbogenkennlinie bezeichnet. Eine direkte Veränderung des Arbeitsabstands wird durch die Länge des Lichtbogens ausgeglichen. Resultierend verändert sich der Lichtbogenwiderstand. Kurze Lichtbögen besitzen einen geringeren elektrischen Widerstand als lange Lichtbögen. Beim WIG-Schweißen werden typischerweise Stromquellen mit einer steil fallenden Charakteristik eingesetzt. Eine Veränderung der Lichtbogenlänge führt daher direkt zu einer Veränderung der Prozessspannung. Eine vergleichende Messung erlaubt die Bestimmung des Abstands zum Werkstück.

Lichtbogensensoren beim MSG-Schweißen

Beim MSG-Schweißen ergibt sich eine Prozesskennlinie im Spannungs-Strom-Diagramm aus dem Zusammenspiel der elektrischen Eigenschaften des freien Drahtendes und des Lichtbogens. Grundsätzlich erhält man stabile Arbeitspunkte durch den Einsatz geeigneter Stromquellenkennlinien oder durch überlagerte Regelungsstrategien.

In Punkt 1 des Bildes 8 herrscht ein stabiles Gleichgewicht, in dem die dem Prozess zugeführte Energie ausreicht, um die kontinuierlich zugeführte Drahtelektrode aufzuschmelzen. Bei einer schnellen Abstandsänderung kompensiert der Lichtbogen die Längenänderung, Punkt 2. Der geringere Widerstand des kurzen Lichtbogens bewirkt eine Erhöhung der Stromstärke, die zum schnelleren Abschmelzen des freien Drahtendes führt, bis wieder ein stabiler Arbeitspunkt eingenommen wird, Punkt 3. Dieser Ausgleichsvorgang benötigt zwischen 100 und 200 ms. Der Lichtbogensensor bewertet die bleibende Stromstärkenänderung zwischen Punkt 1 und Punkt 3, um eine abstandsproportionale Größe zu gewinnen. Grundsätzlich ist dieses Bewertungskonzept auch für das Impulslichtbogenschweißen anwendbar. Das oben vorgestellte Konzept der Abstandsmessung wird bei den meisten Lichtbogensensoren mit einer transversalen Abtastung der Fugengeometrie erweitert. Die Auslenkung des Prozesses auf die Fugenflanken erlaubt eine vergleichende Messung des Brennerabstands. Durch Differenzbildung der Abstandswerte kann die seitliche Positionierung des Brenners bewertet werden. Der Mittelwert beider Abstandswerte gibt die Höhe des Brenners über der Fuge an. Zur Auslenkung kommen verschiedene Konzepte zum Einsatz (Bild 9). Das mechanische Oszillieren ist am weitesten verbreitet und wird insbesondere bei Robotern häufig eingesetzt. Grundsätzlich bieten schnell ausgelenkte Systeme z. B. mit magnetischer oder rotatorischer Auslenkung eine Verbesserung der Signalrate und der Signalqualität, jedoch muss bei diesen Systemen ein höherer apparativer Aufwand in Kauf genommen werden. Bei der Doppeldraht-Technik können beide Fugenflanken gleichzeitig mit je einem Draht abgetastet werden.

Randbedingungen

Lichtbogensensoren bewerten die stabilen Arbeitspunkte beim Lichtbogenschweißen. Störgrößen des Prozesses müssen über eine geeignete Filterung und nicht störanfällige Auswertungsstrategien kompensiert werden. Bei einer gleichzeitigen Höhen- und Seitenführung ist zu beachten, dass nur solche Fugengeometrien für die Lichtbogensensorik geeignet sind, die aus ihrer Geometrie eine laterale Positionsbestimmung durch vergleichende Messung der Fugenflanken zulassen. V-Nähte und Kehlnähte sind uneingeschränkt geeignet. I-Nähte ohne Spalt sind für eine Seitenführung nicht geeignet. Industriell verfügbare Lichtbogensensoren sind bisher nicht an Aluminiumwerkstoffen einsetzbar.

Sekundäre Prozessgrößen auswertende Systeme

Bei Sensortypen, die das Schmelzbad beobachten wird der Einsatzbereich dadurch eingeschränkt, dass Schmelzbadgröße und Lichtbogenstrahlung von Geometriefaktoren wie Werkstoffdichte oder -zusammensetzung (Legierungsbestandteile) abhängig sind.

Optische Analyse des Schmelzbadbereichs: Eine optische Beobachtung des Schmelzbadbereichs stellt Veränderungen der Schmelzbadkontur fest. Die Abweichung von einer als ideal definierten Kontur wird als Fehlstellung oder als Veränderung des Prozessverhaltens interpretiert und kompensiert.

Spektralanalyse der Prozesssignale

Bei der Spektralanalyse der Prozesssignale werden Emissionsspektren des Lichtbogens oder des Schmelzbads mit angenommenen Idealwerten verglichen. Abweichungen deuten auf eine veränderte chemische Zusammensetzung oder eine energetische Veränderung der Prozesszone hin.

Mitgeltende technische Regeln

- DVS 0922-1 Industrierobotersystem zum Schutzgasschweißen – Begriffsbestimmung und Definition der Kenngrößen

- DVS 0922-2 Industrierobotersysteme zum Schutzgasschweißen – Steuerungs- und Programmierfunktionen

- DVS 0922-3 Industrierobotersysteme zum Schutzgasschweißen – Schweißtechnische Ausrüstung für das MIG/MAG-Schweißen

- DVS 0922-4 Industrierobotersysteme zum Schutzgasschweißen – Planung und Einrichtung

- DVS 0922-5 Industrierobotersysteme zum Schutzgasschweißen – Positioniersysteme für Werkstücke und Industrieroboter

- DVS 0927-2 Sensoren für das vollmechanische Lichtbogenschweißen; Einfluss der Werkstückgeometrie und der Fertigungsbedingungen auf die Einsatzmöglichkeiten

- DVS 0939 Toleranzen beim vollmechanischen MSG-Schweißen und beim Schweißen mit Industrierobotern

Literatur

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1: Schweiß- und Schneidtechnologien, Band 1 von Schweißtechnische Fertigungsverfahren, Verlag Birkhäuser, 2006, ISBN 3540216731

- Werkstatt und Betrieb, Band 118, 1985[1]