Scheibenbremse

Die Scheibenbremse ist eine Bauform der Reibungsbremse. In der Ausführung als Teilscheibenbremse wird die Verzögerung durch eine auf der Radnabe befestigte Bremsscheibe und den im Bremssattel liegenden Bremsklotz mit Bremsbelägen erzeugt, in der Ausführung als Vollscheiben- bzw. Lamellenbremse durch Aufeinanderpressen der Bremsscheiben. Sie ist in der Ausführung als Teilscheibenbremse vor der Trommelbremse die häufigste Bauart bei Kraftfahrzeugen und wird zunehmend auch als Fahrradbremse eingesetzt.

Beim Bremsen wird die kinetische Energie des Fahrzeuges mittels Reibung in Wärme umgewandelt. Der Abrieb in Form von Bremsstaub ist eine tribologische Verschleißerscheinung, die besonders an den vorderen Felgen in Form einer Staubschicht sichtbar wird.

Geschichte

Als Erfinder der Scheibenbremse gilt der Brite Frederick W. Lanchester, der 1902 ein Patent erhielt. Die Lanchester-Scheibenbremse wurde ab 1905 in die Personenwagen von Lanchester eingebaut; sie wurde mechanisch betätigt.[1]

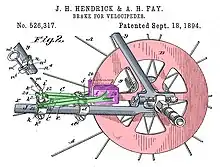

Joel H. Hendrick and Arthur H. Fay aus Massachusetts erhielten bereits 1894 das amerikanisches Patent Nr. 526317[2] auf eine Scheibenbremse für Fahrräder.[3] Auch Elmer Ambrose Sperry soll 1898 Scheibenbremsen für das von ihm konstruierte Elektrofahrzeug verwendet haben.[1]

Im Jahre 1940 entwickelte Hermann Klaue, der später Fahrräder baute, bei der Argus Motoren Gesellschaft, die unter anderem die Kampfflugzeugindustrie belieferte, die Vollbelag-Scheibenbremse mit Selbstverstärkung und umlaufendem Bremsgehäuse und ließ sie patentieren.[4][5] Derartige Bremsen gab es beispielsweise an der Arado Ar 96 und ab 1942 im Panzerkampfwagen VI Tiger, der somit als das erste serienmäßig hergestellte „Kraftfahrzeug“ mit Scheibenbremsen anzusehen ist.

Ende 1946 wurde das Konzept für den Tucker ’48 mit Scheibenbremsen vorgestellt, der Wagen kam dann allerdings nur in einer Kleinserie mit Trommelbremse auf den Markt. In den USA baute Crosley Motors 1950 zeitweise im „Hotshot“ Scheibenbremsen aus der Luftfahrt ein. Lucas Girling brachte 1952 die erste Scheibenbremse für Motorräder auf den Markt[6]. In Europa erhielt 1953 der Rennsportwagen Jaguar C-Type vier Dunlop-Scheibenbremsen und gewann damit in Le Mans. 1955 wurde der Citroën DS mit Frontantrieb und innenliegenden Scheibenbremsen vorn vorgestellt. Das erste europäische Serienfahrzeug mit Scheibenbremsen an allen Rädern war der Roadster Austin-Healey 100S.

Bei Motorrädern hatte zunächst die 50 PS starke vierzylindrige MV Agusta 600 ab 1966 seilzugbetätigte Scheibenbremsen vorne, die später aber durch Duplex-Trommelbremsen ersetzt wurden. Die Honda CB 750 Four von 1969 mit 67 PS ist die erste Großserienmaschine mit einer hydraulisch betätigten Scheibenbremse.

Aufbau

Eine Scheibenbremse besteht aus einer mit einem Rad oder Radsatz verbundenen Bremsscheibe und dem Bremsträger, an dem der Bremssattel befestigt ist. Der Bremssattel (auch Bremszange) umfasst die Bremsscheibe; er enthält die Bremsbeläge und die Bremskolben, welche die Bremsbeläge axial gegen die Scheibe drücken.

Bei Kraftfahrzeugen ist die Bremsscheibe in den meisten Fällen direkt an der Radnabe angebracht. Sie kann aber auch innen, bei angetriebenen Achsen am Differential angebracht sein (Citroën DS, GS und Alfa Romeo Alfetta, DKW F 102 und Audi F 103, Audi 100 C1, NSU Ro 80, Jaguar E bis Jaguar XJ). Diese Bauform nennt man innenliegende Bremse. Bei Rennwagen gab es das auch an nicht angetriebenen Achsen, das Bremsmoment wurde mit Bremswellen übertragen. Vorteile sind die geringeren ungefederten Massen. Bei gelenkten Achsen lässt sich leicht ein kleiner Lenkrollradius verwirklichen (Drehachse des Achsschenkels in der Mitte der Reifenaufstandsfläche). Dadurch bleibt das Auto auch bei unterschiedlicher Griffigkeit der Fahrbahn beim Bremsen in der Spur. Nachteilig ist die hohe Belastung der Antriebswelle durch das Bremsmoment. Ein weiterer Nachteil sind die wegen der Einbaulage mitunter hohen Reparaturkosten beim Auswechseln von Bremsscheiben.

Bei Schienenfahrzeugen werden die Bremsscheiben in der Regel auf der Radsatzwelle angebracht, bei Laufradsätzen häufig zwischen den Radscheiben. Bei angetriebenen Radsätzen, wo dieser Raum in der Regel nicht zur Verfügung steht, werden die Bremsscheiben auf beiden Seiten der Radscheiben (Radscheibenbremse) angebracht, bei Triebwagen häufig auch auf der Außenseite. Zwischen den Radscheiben liegende Bremsscheiben sind in der Regel mehrteilig, damit können sie gewechselt werden, ohne die Radscheiben abpressen zu müssen. Eine Sonderlösung gibt es bei den Lokomotiven ES64U2 und ES64U4 des Herstellers Siemens in Form des Hochleistungsabtriebes mit abgefederter Bremswelle. Hier überträgt ein weiteres Zahnrad, das mit dem gefedert eingebauten Großrad kämmt, die Kraft vom Radsatz auf die Bremswelle. Die Bremseinrichtung gehört damit vollständig zur gefederten Masse.

Da die Bremsscheibe nur dem Bremsen dient, kann der Werkstoff der Scheibe ganz auf die Anforderungen der Bremse ausgelegt werden. Der Durchmesser der Scheibe bestimmt das Bremsmoment und somit die Bremsleistung maßgeblich. Bei leistungsstarken Kfz limitiert der Raddurchmesser den Innendurchmesser der Felge und damit den Bremsscheibendurchmesser. Um Bremsscheiben möglichst groß dimensionieren zu können, müssen also möglichst große Räder eingesetzt werden oder Bremssättel mit mehreren Kolben und dadurch größeren Bremsklötzen verwendet werden.

Vollscheibenbremsen

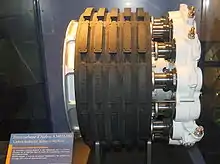

Es wird zwischen Teil- und Vollscheibenbremsen unterschieden: Entweder steht nur ein gewisser Teil (Sektor) oder die gesamte Fläche der Scheibe als Reibfläche zur Verfügung. Vollscheibenbremsen gibt es beispielsweise in Panzern, Flugzeugen oder Landmaschinen. Sie sind robust und abriebsstark und wegen ihrer großen Masse auch relativ temperaturstabil, was bei seltener Benutzung eine Kühlung unnötig macht. Die Vollscheibenbremse, auch als Lamellenbremse bezeichnet, ist im Prinzip eine Lamellenkupplung, bei der eine Seite stillsteht, nur dass bei der Betätigung eine reibschlüssige Verbindung nicht unterbrochen, sondern hergestellt wird. Eine Lamellenbremse besteht aus mindestens 3 Scheiben, die bei den meisten Ausführungen im Ölbad laufen. Lamellenbremsen brauchen, anders als Teilscheibenbremsen, keinen Bremssattel.

Flugzeug-Scheibenbremsen bestehen – je nach Größe des Flugzeugs – aus einem Stapel von abwechselnd drehenden und stillstehenden Bremsscheiben, die ähnlich wie eine Lamellenkupplung angeordnet sind. Dabei greift der eine Teil der Scheiben innen in der Art einer Zahnkupplung in die Außenverzahnung des feststehenden Achsstummels des Fahrwerks, die andere Hälfte der Reibscheiben überträgt das Bremsmoment über eine direkt in den Felgenring eingearbeitete Innenverzahnung an das Rad. Die Bremskolben sind axial meist über den gesamten Umfang des Bremsgehäuses verteilt und komprimieren beim Betätigen den gesamten, schwimmend gelagerten Stapel von Reib- und Bremsscheiben in axialer Richtung.

Teilscheibenbremsen

Generell erlauben gute Kühlung und hoher Anpressdruck bei Scheibenbremsen hohe Verzögerungen. Die maximale Bremskraft hängt dabei von den Reibwerten der verwendeten Materialien, der aktuellen Temperatur und dem Druck, mit dem die Bremsklötze auf die Scheibe gedrückt werden, ab. In der Praxis spielen auch Verunreinigungen wie Staub, Nässe oder Ölrückstände eine Rolle.

Bei häufigen leichten Bremsungen mit leicht verschmutzten Bremsscheiben kann sich auf den Scheiben und Belägen Glas bilden, was zu schlechterem Bremsverhalten führt. Um die Bremsanlage zu pflegen, werden bei modernen Personenwagen während der Fahrt die Bremsbeläge automatisch von Zeit zu Zeit mit geringem Druck an die Bremsscheibe angelegt, um die Schicht mit den Verunreinigungen zu entfernen. Geschieht dies nicht, und ist eine Verglasung bereits eingetreten, müssen die Verschleißteile erneuert werden oder die Schicht abgebremst werden.

Kühlung

Wie bei allen Reibungsbremsen wird auch bei der Scheibenbremse beim Bremsen die kinetische Energie des Fahrzeugs vollständig in Wärme umgewandelt. Diese Wärmeenergie wird zunächst hauptsächlich in der Bremsscheibe gespeichert, wodurch sich diese stark erwärmt. Bei Scheibenbremsen liegen die Bremsflächen frei und können daher die Wärme schnell wieder an die Umgebungsluft abgeben. Zur besseren Wärmeabfuhr kann die Bremsscheibe innenbelüftet ausgeführt werden. Sie hat dann innen liegende radiale Kühlluftkanäle. Damit wird die Fläche zur Abgabe der Wärme an die Luft vergrößert und bei Drehung durch die Zentrifugalkraft wie bei einem Radiallüfter ein Luftstrom erzeugt. Dadurch lässt die Bremswirkung bei steigender Temperatur weniger nach (Bremsfading). Nachteile sind die größere Baubreite und benötigte Festigkeit des Bremssattels und das höhere Gewicht, das die ungefederten Massen erhöht. Hingegen erlauben Trommelbremsen wegen der im Verhältnis zum Volumen geringeren Oberfläche nur eine mäßige Wärmeabfuhr.

Bremsscheiben von Motorrädern oder für erhöhte Anforderungen, beispielsweise im Motorsport, sind häufig gelocht oder geschlitzt, das heißt, sie sind mit kleinen Bohrungen in der gesamten Bremsfläche versehen oder tragen auf der Scheibenoberfläche schräg nach außen (bei Vorwärtsfahrt) verlaufende Nuten. Dies hat einen positiven Effekt auf das Ansprechverhalten bei Nässe, da sich zwischen Bremsklotz und Bremsscheibe kein Dampfpolster durch das verdampfende Wasser aufbauen kann. Auch die thermischen Spannungen im Material durch den Wärmeeintrag bei einer Bremsung sind damit besser beherrschbar als bei Vollscheiben. Diese Vorteile werden allerdings mit einem erhöhten Belagverschleiß erkauft: Durch den hohen Anpressdruck führt die Kompressibilität des Belages vor allem bei hohen Temperaturen zu erhöhtem Verschleiß. Bei Porsche-Bremsen werden die Löcher nicht gebohrt, sondern aus Stabilitätsgründen mit der Scheibe direkt gegossen.

Eine beispielhafte Berechnung zur Erwärmung einer Bremse findet sich im Artikel Bremsscheibe.

Werkstoffe

Verbreitetes Material für Bremsscheiben ist Grauguss, an einspurigen Fahrzeugen finden sich auch Bremsscheiben aus rostfreiem Stahl. Bei der Compound-Bremse ist der Reibring aus Grauguss nur durch eingegossene Edelstahlstifte mit dem aus Aluminium gefertigten Topf der Bremsscheibe verbunden. Sie ist leichter als eine gleich große Graugussscheibe, wegen der geringeren ungefederten Masse verbessern sich die Federungseigenschaften des Fahrwerks.

In hochmotorisierten und teuren Luxus- und Sportwagen werden Bremsscheiben aus Carbon-Keramik (CMC) angeboten, einem keramischen Faserverbundwerkstoff aus Kohlenstofffasern und Siliciumcarbid. Diese Scheiben haben wegen ihrer Korrosionsbeständigkeit und ihrem geringeren Verschleiß eine höhere Lebensdauer. Bei steigender Betriebstemperatur zeigt die CMC-Bremse weniger Fading. Sie sind 40 Prozent leichter als Metallscheiben, und auch hier verbessert sich das Fahrverhalten wegen der geringeren ungefederten Massen. Keramikscheiben sind um ein Vielfaches teurer als Grauguss-Scheiben, was eine Massenanwendung derzeit verhindert.

Ein ähnliches, noch leichteres Material, nämlich mit Kohlenstofffasern verstärkter Kohlenstoff (CFC), war erstmals 1971 praxisreif und wurde ab der vierten Serienmaschine in den Bremsen des Überschall-Flugzeuges Concorde verwendet. Zu diesem Zeitpunkt hatte Dunlop dank der Concorde schon zehn Jahre an möglichen Materialien geforscht.[7] Im weiteren Verlauf wurden diese Bremsscheiben zum Standard beim Bau von Passagierflugzeugen und auch im Automobilrennsport eingesetzt. Das teure und sehr leichte Material zeigt jedoch schlechtes Kaltbremsverhalten und ist damit für den Straßenverkehr nicht geeignet. Die Kohlenstoffoberflächen haben einen etwas höheren Reibungskoeffizienten als Grauguss.[8]

Graugussbremsscheiben ertragen Temperaturen bis 1000 °C, Scheiben aus Siliciumcarbid 1300 °C und Kohlenstoffscheiben 2000 °C.

Bremssattel

Man unterscheidet zwischen Ein- und Mehrkolbensätteln sowie zwischen Fest- und Schwimmsattelbremsen. Der Bremskolben wird von einer speziell geformten Dichtung im Bremssattel zurückgestellt.

Einkolbensättel haben nur einen Bremskolben, sie sind vor allem bei Pkw sowie kleinen motorisierten Zweirädern oder bei Sportfahrrädern zu finden und in der Regel als Schwimmsattelbremse gebaut. Um den Anpressdruck gleichmäßiger über die Reibfläche zu verteilen und die Betätigungskräfte zu senken, werden Sättel mit mehreren Kolben eingebaut. Motorräder, ohne Bremskraftverstärker, haben daher meist 4-, bei Sportmodellen auch 6- und 8-Kolben-Bremsen. Mit Einzelbelägen für mehrere Kolben können Wirkung und Bremsverhalten weiter verbessert werden.

Bremssatteltypen

- Bei der Festsattelbremse ist das Gehäuse des Festsattels gleichzeitig der Bremsträger, er ist unbeweglich, und die Bremskolben befinden sich auf beiden Seiten der Bremsscheibe. Eine Festsattelbremse hat somit doppelt so viele Kolben wie eine Schwimmsattelbremse. Bremsen für hohe Belastungen sind in der Regel Festsattelbremsen, bei denen der Sattel aus einem Teil gegossen oder gefräst wird; sie werden auch Monoblock-Bremsen genannt.

- Die Schwimmsattelbremse hat nur einen Bremsträger, der am Radlagergehäuse angeschraubt ist. An diesem Träger ist der bewegliche Schwimmsattel befestigt, der sich aus dem einseitig angebrachten Bremszylinder und einer Umlenkvorrichtung zusammensetzt, die den gegenüberliegenden Bremsbelag betätigt. Man unterscheidet dabei die (heute veraltete) Schwimmrahmenbremse, die (ebenfalls veraltete, selten verbaute) Pendel- oder Kippsattelbremse und die (aktuelle) Faustsattelbremse.

Radialbremsen

Die sogenannte Radialbremse ist eine Scheibenbremse, bei der die Bremssättel radial verschraubt sind und dadurch der Abstand zur Radachse variiert werden kann. Diese Bauform stammt aus dem Rennsport, wo je nach Strecke, Witterung, Temperatur und weiteren Einflüssen Bremsscheiben mit verschiedenen Durchmessern montiert werden. Radial verschraubte Bremssättel lassen sich an den Durchmesser der verwendeten Bremsscheibe anpassen. Dazu wird der Abstand zwischen Radachse und Bremssattel durch Unterlegscheiben zwischen dem Bremssattel und der Bremssattelaufnahme an der Vorderradgabel variiert. So müssen die Bremssättel und Beläge nicht getauscht werden. Dies spart Zeit und erleichtert das Umrüsten, da keine Montage an der Hydraulik erforderlich ist. Radialbremsen sind bauartbedingt nur als Festsattelbremsen realisierbar.

Perimeterbremse

Bei den sogenannten Perimeterbremsen, die es für Motorräder und Automobile gibt,[9] ist die Bremsscheibe statt innen an der Radnabe außen an der Felge angebracht und wird vom Bremssattel von innen umgriffen. Dadurch kann der wirksame Durchmesser der Bremsscheibe fast so groß wie der Felgendurchmesser werden und für gleiches Bremsmoment muss eine geringere Kraft aufgebracht werden. Eine ähnliche Konstruktion mit von innen umfassten Bremsscheiben gab es bei einigen Modellen von Audi (zum Beispiel V8, 200 20V und 100 S4) sowie Porsche (zum Beispiel 356 Carrera 2). Bei diesen ist der Außenrand der Bremsscheibe jedoch nicht an der Felge befestigt, sondern über einen speziellen Nabenträger mit der Radnabe verbunden.

Betätigung

Weil der Arbeitsweg der Bremsbeläge meist nur wenige Zehntel Millimeter beträgt, die Materialien sehr hart und die erforderlichen Anpresskräfte dadurch sehr hoch sind, muss die Bremse über eine Kraftübersetzung betätigt werden. Diese kann hydraulisch oder mechanisch erreicht werden. Dabei wird der längere Arbeitsweg des Betätigungselementes (Bremspedal, Handhebel) in den kürzeren Arbeitsweg der Bremse umgewandelt und dabei die Anpresskraft um den gleichen Faktor erhöht.

Hydraulisch

Da bei der Scheibenbremse wegen der fehlenden Selbstverstärkung (Bremsenkennwert C* = 0,76) eine höhere Anpresskraft als bei einer Trommelbremse benötigt wird, ist die hydraulische Kraftübersetzung zwischen Hauptbremszylinder und Radbremszylinder (Bremskolben) größer. Aus dem gleichen Grund gehören seit Ende der 1980er Jahre Bremskraftverstärker auch schon bei leichteren PKW zur Serienausrüstung. Hydraulische Bremsbetätigungen erlauben zudem die einfache Aufteilung der Bremskraft auf mehrere Nehmerzylinder, wie beispielsweise bei Mehrkolbenbremssätteln oder Doppelscheibenbremsen bei Zweirädern.

Mechanisch

Aus Gründen der technischen Einfachheit (Verzicht auf hydraulische Druckleitungen) werden bei Fahrrädern heute auch seilzugbetätigte Scheibenbremsen eingesetzt. Man spricht oft vereinfachend von mechanischen Scheibenbremsen. Die nötige Umsetzung der Seilzugkraft des Betätigungszuges in Anpresskraft der Bremsklötze auf die Scheibe wird dabei durch eine im Bremssattel angeordnete Gewindespindel erreicht, die von einem Betätigungshebel, an dem außen die Seilzugkraft des Bowdenzuges angreift, verdreht wird. Der Hub des Gewindes übt eine lineare Kraft auf die Trägerplatte des Belages aus und drückt diesen gegen die Scheibe. Auch Motorräder waren in früheren Jahren mit nach diesem Prinzip funktionierenden Bremsen ausgestattet, beispielsweise die MV Agusta 600.

Feststellbremse

Bei Fahrzeugen mit vier Scheibenbremsen wirkt die Feststellbremse (Handbremse) meistens auf die Hinterräder. Dabei werden zwei unterschiedliche Bauarten verwendet. Einmal werden die Bremsbeläge über ein Hebelsystem am Bremssattel an die Bremsscheibe gepresst, und somit eine Bremswirkung erzielt. Die zweite Möglichkeit besteht darin, dass bei den hinteren Bremsscheiben die Naben als kleine Bremstrommeln ausgebildet sind und sich darin konventionelle Trommelbremsbacken befinden, auf die ausschließlich die Feststellbremse wirkt.

Literatur

- Bert Breuer, Karlheinz H. Bill: Bremsenhandbuch: Grundlagen, Komponenten, Systeme, Fahrdynamik. Vieweg+Teubner, 2006, ISBN 978-3-8348-0064-0

- MAN Nutzfahrzeuge Gruppe: Grundlagen der Nutzfahrzeugtechnik. Kirschbaum Verlag, 2004, ISBN 3-7812-1640-3

Weblinks

Einzelnachweise

- Olaf von Fersen (Hrsg.): Ein Jahrhundert Automobiltechnik. Personenwagen. VDI Verlag 1986, ISBN 3-18-400620-4, S. 410–411.

- Patent US526317A: Brake for Velocipedes. Angemeldet am 4. November 1893, veröffentlicht am 18. September 1894, Erfinder: J. H. Hendrick, A. H. Fay.

- Tony Hadland, Hans-Erhard Lessing: Bicycle Design. An Illustrated History. MIT Press, Cambridge / London 2014, ISBN 978-0-262-02675-8, S. 286 ff.

- Karlheinz H. Bill: Bremsenhandbuch. Vieweg +Teubner Verlag, 2006, ISBN 3-8348-0064-3, S. 7.

- Patent US2323052A: Disk brake for use in motor cars, airplanes, and the like. Angemeldet am 22. August 1940, veröffentlicht am 29. Juni 1943, Erfinder: Hermann Klaue.

- TRW Historie – siehe 1952

- Carbon Brakes for Concorde, Flight International, 30. Dezember 1971, Seite 1031

- Michael Trzesniowski: Rennwagentechnik. Vieweg+Teubner Verlag, 2. Auflage 2010. ISBN 978-3-8348-0857-8, S. 432–433

- Patentanmeldung DE102008023327: Radbremse. Angemeldet am 13. Mai 2008, veröffentlicht am 19. November 2009, Anmelder: Porsche AG, Erfinder: Thomas Kirschner, Gerd Seifert.