Metallische Gate-Elektrode

Eine metallische Gate-Elektrode (englisch metal gate (electrode)) bezeichnet im Bereich der Halbleitertechnik eine aus Metall bestehende Gate-Elektrode (Steuerelektrode) eines Isolierschicht-Feldeffekttransistors (IGFET, z. B. MOSFET). Sie grenzt sich ab gegenüber Gate-Elektroden aus Polysilizium (der polykristallinen Form von Silizium, auch Silizium-Gate-Technik genannt), die seit dem Ende der 1970er Jahre die zuvor genutzten Gate-Elektroden aus Aluminium (Aluminium-Gate-Technik) verdrängt haben und seitdem bei integrierten Schaltkreisen (ICs) in CMOS-Technik hauptsächlich eingesetzt werden.[1]

Geschichte

Metalle zeichnen sich unter anderem durch eine hohe elektrische Leitfähigkeit (aufgrund einer hohen Ladungsträgerkonzentration) aus. Daher werden sie seit jeher in der Elektrotechnik für elektrische Verbindungen und als Elektrodenmaterial verwendet. Auch in der Anfangszeit der Mikroelektronik wurden zunächst Metalle (typischerweise Aluminium, das in einer Vakuumkammer auf die Waferoberfläche aufgedampft wurde) als Material für die Steuerelektrode (Gate) von Feldeffekttransistoren eingesetzt. Mit zunehmender Integration, das heißt Verkleinerung, von mikroelektronischen Schaltungen, zeigten sich jedoch Komplikationen bei der Fertigung und Betrieb so gefertigter Transistoren (relativ hohe Schwellspannung, geringes thermisches Budget usw.). Daher hatte sich die Halbleiterindustrie in den späten 1960er bzw. frühen 1970er Jahren von Metall als Gate-Material in dem Schichtstapel der hauptsächlich eingesetzten Metall-Oxid-Halbleiter-Feldeffekttransistoren (MOSFET) verabschiedet. Stattdessen wurde hochdotiertes (zur Verringerung des elektrischen Widerstands) Polysilizium ersetzt (vgl. Silizium-Gate-Technik). Dies hatte verschiedene Ursachen:

- Metalle haben allgemein die Tendenz sich bei hohen bzw. sehr hohen Temperaturen auszubreiten, das heißt, teilweise in angrenzende Materialien zu diffundieren oder gar Legierungen (z. B. Silicide) mit diesen bilden, was teilweise bei der Fertigung ausgenutzt wird. Bei den in verschiedenen Fertigungsabschnitten genutzten Wärmebehandlungsschritten besteht jedoch immer die Gefahr, dass das Metall in das Siliziumsubstrat diffundiert und dessen elektrischen Eigenschaften negativ beeinflusst. Die Diffusion von Metallionen, z. B. Natriumverunreinigungen im Aluminium, kann beispielsweise zu einer Änderung der Schwellspannung des Transistors führen. Die in NMOS- and CMOS-Technik genutzten positiven Gate-Spannungen unterstützen diesen Prozess, da die positiven Ionen durch das elektrische Feld durch das Dielektrikum in Richtung Kanal gezogen werden. Frühe PMOS-Techniken waren weniger empfindlich für diesen Effekt, da hier negative Spannungen am Gate anliegen, die der Drift der positiven Ionen in Richtung Kanal entgegenwirken. Deshalb wird bei der IC-Fertigung auch heute noch besonderer Wert auf Reinheit vor allem hinsichtlich metallischer Verunreinigungen gelegt. Zur damaligen Zeit waren entsprechende Standards aber nur schwer zu erreichen und mit hohen Kosten verbunden. Auch Polysilizium unterliegt grundsätzlich diesem Effekt, durch den Einsatz von geringen Konzentrationen an gasförmigen Chlorwasserstoff (HCl) während der nachfolgenden Hochtemperaturschritte wird jedoch Natrium in Form von Natriumchlorid (NaCl) gebunden (gettern) und kann mit dem Gasstrom entfernt werden. Damit konnte eine weitgehend natriumfreie Gate-Struktur erreicht werden, was die Zuverlässigkeit der Halbleiterbauelemente deutlich verbesserte.

- Das damals verwendete Elektrodenmaterial Aluminium führt bei höher bzw. längerer thermischen Behandlungen zu Lochkorrosion im Silizium. Die Ursache hierfür liegt in der guten Löslichkeit von Silizium in Aluminium. Diese führt dazu, dass vor allem bei höheren Temperaturen das Silizium in das Aluminium diffundiert und Leerräume an der Oberfläche hinterlässt zu. Aufgrund der geringen Schmelztemperatur (660 °C) diffundiert wiederum Aluminium in dies Leerräume und füllt diese auf. Zusammen führen beide Prozesse zu der Bildung von pyramidenförmigen „Dornen“ aus Aluminium im Siliziumsubstrat, die einige Mikrometer tief reichen können. Sie reichen damit ausreichend tief, um auch bei damaligen Transistorgrößen die Sperrschichten zu beeinflussen, was zu Kurzschlüssen zwischen Source und Drain oder anderen irreparablen Schädigung der elektrischen Schaltung führen kann. Um diesen Effekt einzugrenzen, kann Aluminium mit ca. 0,5 % bis 1 % Silizium legiert oder eine Diffusionsbarriere zwischen Silizium und Aluminium eingebaut werden.

- Das Alternativmaterial Polysilizium kann zum einen sehr einfach mithilfe der chemischen Gasphasenabscheidung (CVD) abgeschieden werden und ist zum anderen deutlich unempfindlicher als Aluminium gegenüber hohen Temperaturen in nachfolgenden Fertigungsschritten (im Bereich 900–1000 °C). Des Weiteren ist es robust einsetzbar bei den damals eingeführten Prozesse mit selbstjustierenden Gate-Elektroden, welche die Herstellung eines optimal ausgerichteten Gates ohne zusätzliche fotolithitographische Strukturierung und einer möglichen Falschausrichtung (vgl. Overlay) ermöglichen. Die Implantation bzw. Diffusion der Source- und Drain-Dotierstoffe kann mit der bereits vorhandenen Gate-Elektrode erfolgen, da diese bereits deutlich höher mit Phosphor dotiert wurde und die zusätzlichen Dotierstoffe kaum Auswirkungen auf das elektrische Verhalten haben.

- Polysilizium hat eine niedrigere Austrittsarbeit als Aluminium, dies begünstigte die Absenkung der Schwellspannung, die bei der stetigen Verkleinerung der Transistoren notwendig wurde, um weiterhin mit vergleichbaren elektrischen Feldstärken zu arbeiten.

Polysilizium weist bei den typischerweise verwendeten Dotierungskonzentrationen zwar einen niedrigen spezifischen Widerstand, dieser liegt aber weiterhin deutlich höher als bei vielen Metallen. Der höhere elektrische Widerstand des Gates verschlechtert die elektrischen Eigenschaften der Schaltung hinsichtlich des Ladens und Entladens der Transistor-Gate-Kapazität, was in langsamere Schaltzeiten resultiert, vgl. RC-Glied.

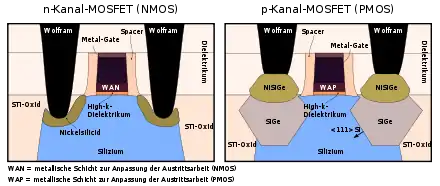

Mit dem 45-nm-Technologieknoten werden metallische Gate-Elektroden wieder verstärkt eingesetzt. Sie bilden neben Nichtleitermaterialien mit hoher Dielektrizitätszahl (High-k-Material) den zweiten wichtigen Teil der sogenannten High-k+Metal-Gate-Technik, die Intel erstmals in der industriellen Fertigung nutzte. Da mittlerweile nicht nur eine hohe elektrische Leitfähigkeit, sondern auch andere elektrische Eigenschaften wie die Austrittsarbeit bei der Materialwahl wichtig sind, wird Aluminium hierbei (wenn überhaupt) nur noch als sekundäres Elektrodenmaterial eingesetzt. Als primäres Elektrodenmaterial, das heißt, in Kontakt mit dem High-k-Material und dem Transistorkanal zugewandt, werden andere Metalle eingesetzt. Für den NMOS kommen hierbei unter anderem Tantal, Tantalnitrid oder Niob und für den PMOS beispielsweise ein Schichtstapel aus Wolframnitrid und Ruthenium(IV)-oxid in Frage. Die genaue Wahl ist aber von der jeweils gewählten Integration, das heißt Fertigungstechnik, abhängig. Auch in diesen Fällen besteht die Gate-Elektrode nicht zwangsläufig nur aus Metallen. Häufig ist über einem komplexen Schichtstapel aus verschiedenen Metallen dennoch eine dickere Schicht aus Polysilizium, das an der Oberseite silizidiert wurde.

Prozessfolge der „Aluminium-Gate-Technik“ (1960er Jahre)

Im Folgenden wird die Herstellung von p-Kanal-Feldeffektransistoren und integrierten Schaltungen in Planartechnik mit einer metallischen Gate-Elektrode beschrieben, wie sie in den 1960er Jahren, vor der Einführung der Silizium-Gate-Technik, üblich war.[2] Auf einem n-dotierten Silizium-Einkristall-Wafer wurde zunächst eine dicke Siliziumdioxidschicht (Feldoxid genannt) erzeugt, beispielsweise durch thermische Oxidation von Silizium. Anschließend folgte die Dotierung der Source- und Drain-Gebiete mit Bor. Nun wurde das Feldoxid lokal entfernt (fotolithografische Strukturierung und nasschemisches Ätzen) und in diesen Bereichen unter kontrollierten Bedingungen erneut ein dünnes thermisches Oxid (Gate-Oxid) erzeugt. Analog zum Gate-Bereich wurden nun die Source- und Drain-Bereiche definiert (fotolithografische Strukturierung und nasschemisches Ätzen). Im letzten Schritt erfolgte die Abscheidung von Aluminium und dessen Strukturierung zur Kontaktierung der drei Transistorelektroden.

Einzelnachweise

- Sami Franssila: Introduction to Microfabrication. John Wiley & Sons, 2004, ISBN 0-470-85105-8, Kapitel 25 CMOS Transistor Fabrication, S. 255 ff.

- Federico Faggin, Thomas Klein: A Faster Generation Of MOS Devices With Low Thresholds Is Riding The Crest Of The New Wave, Silicon-Gate IC’s. In: Electronics. Band 42, Nr. 20, 1969, S. 88 (Faksimile [abgerufen am 1. August 2015]).