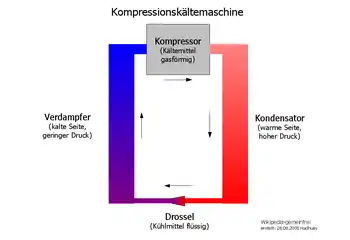

Kompressionskältemaschine

Die Kompressionskältemaschine ist eine Kältemaschine, die den physikalischen Effekt der Verdampfungsenthalpie bei Wechsel des Aggregatzustandes von flüssig zu gasförmig nutzt; diese sehr häufige Bauform wird in den meisten Kühlschränken genutzt.

Ein Kältemittel, das in einem geschlossenen Kreislauf bewegt wird, erfährt nacheinander verschiedene Aggregatzustandsänderungen. Das gasförmige Kältemittel wird zunächst durch einen Kompressor komprimiert (verdichtet). Im folgenden Wärmeübertrager (Verflüssiger) kondensiert (verflüssigt) es unter Wärmeabgabe. Anschließend wird das flüssige Kältemittel aufgrund der Druckänderung über eine Drossel, zum Beispiel ein Expansionsventil oder ein Kapillarrohr, entspannt. Im nachgeschalteten zweiten Wärmeübertrager (Verdampfer) verdampft das Kältemittel unter Wärmeaufnahme bei niedriger Temperatur (Siedekühlung). Der Kreislauf kann nun von vorne beginnen. Der Prozess muss von außen durch Zufuhr von mechanischer Arbeit (Antriebsleistung) über den Kompressor in Gang gehalten werden.

Das Kältemittel nimmt eine Wärmeleistung auf einem niedrigen Temperaturniveau (zum Beispiel 5 °C kalter Kühlschrankinnenraum) auf und gibt sie unter Zuführung von mechanischer Arbeit auf einem höheren Temperaturniveau an die Umgebung ab (zum Beispiel 35 °C Verflüssigungstemperatur in dem Wärmeübertrager auf der Kühlschrankrückseite).

Der Carnot-Prozess bildet den Kälteprozess mit der höchsten Leistungsziffer; er kann in realen Kompressionskälteanlagen nur annähernd erreicht werden, da die thermodynamischen Zustandsänderungen des Carnot-Prozesses in realen Anlagen nur annähernd technisch umgesetzt werden können.

Die Bandbreite der Kompressionskälteanlagen reicht von relativ einfachen Kühlschrank-Kompressionskälteanlagen mit Kälteleistungen von einigen 100 W bis zu Großanlagen für Kühlhäuser oder zur Klimatisierung von Bergwerken mit Kälteleistungen über 10 MW.

Geschichte

Im Jahre 1834 baute der US-Amerikaner Jacob Perkins (1766–1849) die erste Kompressionskältemaschine mit dem Kältemittel Ether, die er am 14. August 1835 unter dem Namen Äthereismaschine patentieren ließ. Das Kältemittel Ether hat jedoch den Nachteil, dass es mit Luftsauerstoff hochexplosive Peroxide bildet und die Äthereismaschinen zuweilen explodierten.

Kompressoren

Als Kompressoren kommen hauptsächlich und in der Reihenfolge steigender Kälteleistung Rollkolben, Scrollverdichter, Hubkolbenverdichter, Schraubenverdichter und Turboverdichter zum Einsatz.

Kühlersysteme mit einem Kompressor, der direkt an das Arbeitsvolumen angeschlossen ist, gehören zum Stirling-Typ, solche mit Hoch- und Niederdrucktanks und Verteilerventil zum Gifford-McMahon-Typ.

Kältemittel

Hinsichtlich der Wahl des Kältemittels müssen folgende Aspekte berücksichtigt werden:

- Dampfdruck des Kältemittels

- Der Dampfdruck des Kältemittels im Arbeitsbereich zwischen dem Verflüssigung- und Verdampfungszustand sollte in einem technisch beherrschbaren Bereich liegen. Im Hochdruckbereich sollten keine übermäßigen Wandstärken für Verdichter, Druckbehälter und Rohrleitungen erforderlich werden, andererseits sollten die Querschnitte der Apparate und Rohrleitungen im Niederdruckbereich nicht zu groß werden, da die Dichte des Dampfes und die Verdampfungsenthalpie deren Dimensionierung bestimmen. Falls auf der Niederdruckseite Unterdrücke auftreten, müssen Entlüftungsapparate installiert werden, um die unweigerlich eindiffundierende Luft auszuschleusen.

- Thermodynamische Eigenschaften

- Neben dem Dampfdruck im Einsatzgebiet der Kältemittel sind die Größen Verdampfungsenthalpie und Isentropenexponent entscheidend für die Auslegung des Kältemittelkreislaufes. Die Verdampfungsenthalpie und der Dampfdruck bei der Verdampfungstemperatur bestimmen die volumetrische Kälteleistung und somit die Dimensionierung der Apparate. Der Temperaturanstieg des Kältemittels bei der Verdichtung wird im Wesentlichen durch den Isentropenexponent bestimmt.

- Umweltaspekte

- Aus Umweltgesichtspunkten sind natürliche Kältemittel wie Ammoniak (NH3), R290 Propan (C3H8), R744 Kohlenstoffdioxid (CO2) vorzuziehen.

- Ammoniak hat die Nachteile, dass es giftig ist und nicht mit Buntmetallen verträglich ist. Allerdings sind bereits geringe Leckagen aufgrund der niedrigen Geruchsschwelle (5 ppm) wahrnehmbar.

- Propan und Butan sind hoch entzündliche Gase, so dass bei diesem Kältemittel der Explosionsschutz zu beachten ist.

- Kohlenstoffdioxid hat einen hohen Dampfdruck, so dass die Bauteile des Kältekreislaufes für höhere Drücke zu dimensionieren sind. Aufgrund der hohen Dichte und volumetrischen Kälteleistung haben die Bauteile ein geringeres Volumen. Bei der Drosselung verdampft ein relativ hoher Anteil der Flüssigphase welches zusätzliche Bauteile zum energieeffizienten Betrieb nötig macht. Ein Ejektor wird häufig in Einstufigen Anlagen eingesetzt, er ist einer Strahlpumpe ähnlich und gewinnt einen großen Teil der Verdichtungsarbeit zurück.

- In Kaskadenanlagen wird CO2 häufig als Tieftemperaturkältemittel verwendet. Als Kältemittel für die Hochdruckstufe kommen auch natürliche Stoffe (Ammoniak, Propan) oder fluorierte Kohlenwasserstoffe zum Einsatz.

Gängige Kältemittel sind Fluorkohlenwasserstoffe (FKW) und teilhalogenierte Fluorkohlenwasserstoffe (HFKW) wie zum Beispiel R134a (Tetrafluorethan), deren Gemische wie zum Beispiel R 507, R 407C und R 404A, außerdem Ammoniak (NH3), Kohlendioxid (CO2), Kohlenwasserstoffe (zum Beispiel Propylen, Isobutan und Propan). Für industrielle Kälteanlagen mit großer Leistung ist Ammoniak als natürliches Kältemittel weit verbreitet. Im Bereich der Gewerbekälte und der Klimatisierung werden meist FKW eingesetzt, die allerdings wegen ihres erheblichen Treibhauspotentials Gegenstand einer politischen Diskussion sind, die eine Einschränkung ihrer Verwendung zum Ziel hat. Die Verwendung der früher üblichen Fluorchlorkohlenwasserstoffe (FCKW) ist wegen deren Ozonabbaupotential in der EU bereits stark eingeschränkt worden; ihr Einsatz für Neuanlagen ist nicht mehr zulässig. Neben Einstoff-Kältemitteln können auch Kältemittel-Gemische zum Einsatz kommen. Hierbei unterscheidet man azeotrope Gemische von solchen mit Temperatur-Glide.

Kältemittelkreislauf

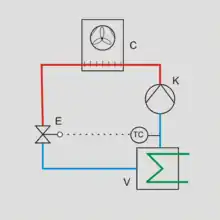

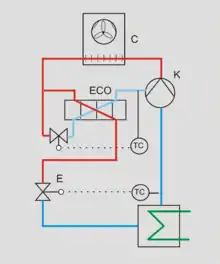

Der einfache Kältemittelkreislauf besteht aus den vier Bauelementen Kompressor (K), Verflüssiger (C), Drosseleinrichtung (E) und Verdampfer (V). Bei der einstufigen Kälteanlage wird zwischen Hochdruck- und Niederdruckseite unterschieden. Die Hochdruckseite (kurz: HD) reicht von der Druckseite des Verdichters bis zum Drosselorgan. Die Niederdruckseite (kurz: ND) umfasst den Kältekreislauf hinter der Drosselung bis zum Verdichtereintritt.

Verflüssiger

Der Verflüssiger wird entweder durch Luft oder Wasser gekühlt. Der luftgekühlte Verflüssiger ist eine Rohranordnung, dessen Oberfläche durch aufgeschrumpfte Kupfer- oder Aluminiumlamellen vergrößert wird. Ein Lüfter fördert die Kühlluft durch das Lamellenpaket. Bei Kleinkühlgeräten wie Kühlschränken beschränkt man sich auf die natürliche Konvektion, so dass der Lüfter entfallen kann. Die Verflüssigungstemperatur und damit auch die Leistungszahl der Kälteanlage ist von der Kühllufttemperatur abhängig. Technisch aufwändiger und wartungsintensiver sind Verdunstungsverflüssiger, da hier aufgrund der Teilverdunstung des Wassers sehr niedrige Verflüssigungstemperaturen möglich sind. Durch die zusätzliche Verdunstung des Wassers kann eine sehr niedrige Verflüssigungstemperatur erreicht werden, die im Grenzfall der Feuchtkugeltemperatur entspricht. Bei trockener Luft kann die Verflüssigungstemperatur unterhalb der Umgebungstemperatur liegen. Es muss allerdings das verdunstete Kühlwasser ersetzt und aufbereitet werden. Bei wassergekühlten Verflüssigern wird die Verflüssigungswärme zunächst auf den Wärmeträger Wasser oder Wasser-Sole-Gemisch übertragen. Das Kühlwasser wird über eine Kreiselpumpe zu dem Kühlturm befördert. Wenn ein offener Kühlwasserkreislauf genutzt wird, kann durch Verrieselung des Wassers auch hier die Verdunstungskühlung genutzt werden. Im Kühlturm wird das Wasser durch Düsenstöcke nach unten versprüht. Im Gegenstrom wird Luft durch den Kühlturm gedrückt. Es erfolgt ein Wärmeaustausch und ein Teil des Kühlwassers verdampft. Am Luftaustritt sind Tropfenabscheider angeordnet, um Wassertropfen wieder in die Kühlturmtasse abzuleiten.

Verdampfer

In der Kältetechnik werden überflutete Verdampfer oder Wärmeübertrager mit Kältemitteleinspritzung (Trockenexpansion) eingesetzt.

Verdampfer mit Trockenexpansion

Verdampfer mit Trockenexpansion sind am Eintritt mit einem Drosselorgan ausgerüstet, das so ausgelegt ist, dass das Kältemittel am Austritt vollständig verdampft und überhitzt ist. Das Kältemittel wird in Tröpfchenform in den Verdampfer eingespritzt.

Als Drosseleinrichtung werden in Kleinkühlgeräten (Kühlschränke) Kapillarrohre eingesetzt, die ungeregelt sind und somit einen konstanten Druckverlustbeiwert haben. Kapillarrohre können daher nur in Geräten eingesetzt werden, deren Kühlleistungen nahezu konstant ist. Die Kältemittelfüllmenge muss auf die Betriebsbedingungen abgestimmt sein, damit kein flüssiges unverdampftes Kältemittel vom Verdichter angesaugt wird.

In sonstigen Kühlgeräten mit Trockenexpansion werden oft thermostatische Expansionsventile mit innerem oder äußeren Druckausgleich eingesetzt. Mechanisch arbeitende Expansionsventile arbeiten ohne Hilfsenergie. Am Austritt des Verdampfers ist ein Fühler an die Rohrleitung angelegt. Der Hub des Einspritzventils und damit der Einspritzmassenstrom werden über den Druck der eingeschlossenen Fühlerfüllung geregelt. Als Regelgröße wird die Überhitzung des austretenden Kältemittels genutzt. Neuerdings kommen vermehrt elektronische Expansionsventile zum Einsatz, die eine feinere Abstimmung des Regelverhaltens ermöglichen und die Leistungszahl der Kälteanlage verbessern.

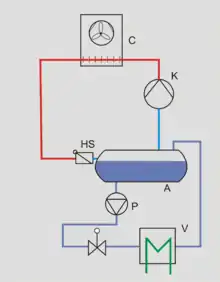

Überflutete Verdampfer

Anlagen mit überfluteter Fahrweise besitzen auf der Niederdruckseite einen Kältemittelbehälter, den sogenannten Abscheider, in dem flüssiges Kältemittel mit einer Gasüberlagerung unter Sattdampfbedingungen vorgehalten wird. Der Füllstand des Abscheiders wird entweder über einen mechanischen Schwimmerregler (Hoch- oder Niederdruckschwimmer) geregelt oder es ist eine Füllstandsregelung mit einer Füllstandsonde und einem Regelventil in der Flüssigkeitsvorlaufleitung installiert. Der Druck im Abscheider wird auf einem bestimmten Wert gehalten, welcher durch die erforderlichen Temperaturen an den Kühlstellen festgelegt ist. Die Kältemittelverdichter saugen das Gas aus dem oberen Bereich des Abscheiders ab, wodurch das Sattdampfgleichgewicht bei der geforderten Temperatur im Abscheider erhalten bleibt.

Als Kältemittel kommt hier meistens Ammoniak zum Einsatz. Die Anwendung des Kältemittels CO2 ist bislang auf Sonderfälle beschränkt.

Thermosiphonanlage

Eine Variante der überfluteten Anlage ist die Thermosiphonkälteanlage. Sie kann eingesetzt werden, wenn ein Kälteträgerkreis wie ein Kaltwasser- oder Solekreis verwendet wird. Unterhalb des Abscheiders wird ein Plattenwärmeübertrager installiert. Der untere Eintritt des Plattenwärmeübertragers ist mit dem Abscheider verbunden und es wird flüssiges Kältemittel aufgegeben. Das Kältemittel verdampft durch den Wärmeübergang von der Sole und der Kältemitteldampf gelangt in den oberen Raum des Abscheiders. Diese Kälteanlagen haben aufgrund des verwendeten Plattenwärmeübertragers und eines geringen Vorlagevolumens im Abscheider geringe Füllmengen (ca. 100 kg Füllmasse bei einer Kälteleistung von 500 kW).

Pumpenbetrieb

In Kälteanlagen mit vielen angeschlossenen Verdampfern und bei längeren Strömungswegen mit lastabhängigen Druckverlusten können auf Grund dieser Störgrößen keine befriedigende Regelung an den einzelnen Verdampfern erreicht werden. Es werden dann Pumpenanlagen eingesetzt und die Verdampfer werden dann überflutet betrieben.

Die Pumpen saugen Kältemittel aus dem unteren Teil des Abscheiders (Flüssigphase) an und erhöhen den Druck des Kältemittels um typisch 2 bar. Der Druck liegt oberhalb des Sattdampfdruckes, was ein Ausdampfen des Kältemittels in den Rohrleitungen zu den Kühlstellen verhindert. Das an den Kühlstellen verdampfte Kältemittel wird wieder zum Abscheider zurückgeleitet.

Typische Einsatzgebiete von Ammoniakanlagen mit Pumpenbetrieb sind:

- Kühlhäuser,

- Brauereien,

- Schlachthäuser,

- Chemische Industrie,

- Eislaufhallen.

Die Kältemittelfüllmengen der Ammoniakkälteanlagen mit Pumpenbetrieb können sehr groß sein; sie liegen zwischen einer und 200 Tonnen. Anlagen mit einer Füllmenge über 3 t unterliegen dem Bundesimmissionsschutzgesetz (BImSchG) und bedürfen aufgrund der Gefahrstoffeigenschaften besonderer Prüfungen durch Zugelassene Überwachungsstellen.

Ein nennenswerter Vorteil ist der günstige Preis von Ammoniak gegenüber anderen Kältemitteln. Weiterhin stellt das im Abscheider entspannte Kältemittel gespeicherte Kälteenergie dar, so dass Spitzen abgefahren werden können und ein Ausfall der Verdichter eine gewisse Zeit überbrückt werden kann. Ferner besteht je nach Anlagenkonzeption die Möglichkeit, die Verdichter in vom Stromtarif her günstigen Zeitspannen zu betreiben.

Auch bei Anlagen mit Niederdruckabscheider müssen Einrichtungen vorhanden sein, die den Verdichter vor Flüssigkeitsschlägen schützen (Überfüllabsicherung, Abscheidebehälter auf der Saugseite).

Pumpenanlagen werden zweistufig ausgeführt, wenn an den Kühlstellen unterschiedliche Temperaturen erforderlich sind (zum Beispiel Kühlhaus, Verladezone/Frischhaltebereich: +4 °C; Tiefkühlung: −30 °C).

Weitere Komponenten

Je nach Konzeption der Anlage sind weitere Einrichtungen notwendig, die sich aus dem Aufbau und der Betriebsweise ergeben. Da luftgekühlte Verflüssiger ein geringes Volumen aufweisen, wird in diesen Anlagen praktisch immer ein Hochdrucksammler installiert. Bei unterschiedlichen Betriebsbedingungen ändern sich die Füllmengen im Verflüssiger und Verdampfer; diese Änderungen sowie schleichende Kältemittelleckagen werden durch die Speicherwirkung des Sammlers kompensiert. FCKW-/ FKW-gefüllte Kältemittelkreisläufe sind empfindlich gegenüber einem Restwassergehalt. Insbesondere in den Einspritzventilen kann Wasser gefrieren und die Funktion der Kälteanlage gefährden. Daher werden oft Trockner eingesetzt, die mit wasserabsorbierenden Zeolithen gefüllt sind.

Insbesondere Kolbenverdichter dürfen kein flüssiges Kältemittel ansaugen, da beim Komprimieren flüssiges Kältemittel den Kolben oder Zylinderkopf (-dichtungen) zerstören kann. Falls die Zuführung von Kältemitteltropfen zum Verdichter nicht ausgeschlossen werden kann, werden Flüssigkeitsabscheider auf der Saugseite eingebaut.

Optimierung des Kompressionskälteprozesses

Zur Optimierung von Kälteanlagen müssen die spezifischen Eigenschaften der Kältemittel berücksichtigt werden. Im Wesentlichen sind dies:

- Isentropenexponent,

- spezifische Verdampfungsenthalpie,

- Dichte und

- Druck des Kältemittels.

Im Vergleich zu dem Kältemittel Ammoniak (hv=1369 kJ/kg bei 0 °C) ist die Verdampfungsenthalpie der sonstigen geläufigen Kältemittel deutlich geringer. Besonders die neuen fluorierten Kältemittel R404a (hv= 171 kJ/kg bei 0 °C) und R410a (hv=221 kJ/kg bei 0 °C) weisen deutlich niedrigere Verdampfungsenthalpien auf. Dies hat zur Folge, dass an dem Expansionsventil ein hoher Anteil des Kältemittels verdampft. Dieser Effekt wird umso stärker, je tiefer die Verdampfungstemperatur eingestellt ist. Als Maßnahme im Kältemittelkreislauf wird ein Economiser eingebaut. Das verflüssigte Kältemittel wird auf der Hochdruckseite einem Wärmeübertrager zugeführt. Ein Teilstrom des Kältemittels wird entspannt und wird auf die andere Seite des Wärmeübertragers geleitet und kühlt so den Hauptstrom des Kältemittels ab. Es wird so eine starke Unterkühlung des Kältemittels erreicht. Das entspannte Kältemittel wird an einem Zwischendruckanschluss des Verdichters angesaugt. Konstruktiv eignen sich hierfür Schrauben- oder Scrollverdichter; Kolbenverdichter sind für diese Schaltung nicht geeignet. Als Wärmeübertrager kann ein Plattenwärmeübertrager verwendet werden.

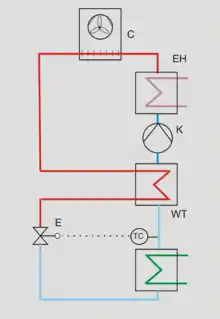

Die Kältemittel Propan (R290), R404a und R410 haben einen Isentropenexponent der nahe bei 1 liegt. Dies hat den Vorteil, dass die Verdichtung näherungsweise isentrop erfolgt. Zur Prozessoptimierung bietet sich bei diesen Kältemitteln der Einbau eines inneren Wärmeübertragers an, der als Unterkühler für das flüssige Kältemittel und Überhitzer für das Sauggas wirkt. Das Sauggas wird um ca. 20 K erwärmt. Bei dieser Kälteanlagenschaltung kann auch ein Enthitzer auf der Hochdruckseite eingebaut werden, um die Verdichtungswärme thermisch zu nutzen. Ohne inneren Wärmeübertrager ist die Verdichtungstemperatur für eine Abwärmenutzung zu niedrig. Diese Schaltung ist unabhängig von der Verdichterbauart, allerdings muss der Wärmeübertrager für die unterschiedlichen Wärmeübergangskoeffizienten auf der Flüssigkeits- und Sauggasseite ausgelegt sein.

Eine weitere Optimierungsstufe ist die Kombination von innerem Wärmeübertrager und Economiser. Das flüssige Kältemittel wird dabei zuerst durch das Sauggas gekühlt. Für die weitere Unterkühlung wird der Economiser verwendet.

Mit den beschriebenen Maßnahmen sollen Einsparungen von 30 bis 45 % (Variante mit Wärmeübertrager und Economiser) möglich sein.

Kohlenstoffdioxid als Kältemittel (R744) hat nahezu den gleichen Isentropenexponent wie Ammoniak und R22, so dass die Verwendung eines inneren Wärmeübertragers nicht geboten ist, da die Verdichtungsendtemperaturen dann zu hoch werden.

Trotz der umweltgefährdenden Eigenschaften der fluorierten Kohlenwasserstoffe FKW (Treibhauseffekt) werden diese Kältemittel mittel- bis langfristig unter den jetzigen gesetzlichen Rahmenbedingungen einsetzbar sein. Unter dem Aspekt der Energiekosten bezogen auf die Lebensdauer der Kälteanlage sollten die Mehraufwendungen für energieeffizientere Kälteanlagenschaltungen abgewogen werden. Die optimale Verschaltung ist stark von den thermodynamischen Eigenschaften des verwendeten Kältemittels abhängig.

Zwei- und mehrstufige Anlagen

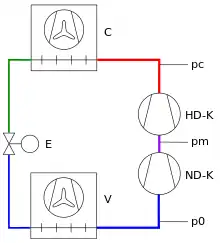

Kompressionskältemaschinen werden mehrstufig ausgeführt, wenn die Differenz zwischen Verflüssigungs- und Verdampfungsdruck zu groß wird oder verschiedene Verdampfungstemperaturen benötigt werden.

Zur Beachtung: Einstufig bedeutet hier 1 Verdichter, klar getrennte Hoch- und Niederdruckseite.

Boosterbetrieb

Herrscht in einer Anlage eine recht große Differenz zwischen Verflüssigungs- und Verdampfungsdruck (zum Beispiel in einem Tiefkühlhaus), steigt die Verdichtungsendtemperatur rapide an. Dies hat insbesondere negative Auswirkungen auf die Lebensdauer des Verdichters.

Um den Verdichter zu entlasten, wird das gasförmige Kältemittel von einem zweiten Verdichter – dem sogenannten Booster oder Niederdruckverdichter – angesaugt und vom Verdampfungsdruck p0 auf einen Mitteldruck pm verdichtet. Das „vorverdichtete“ Kältemittel wird nun dem ersten Verdichter (Hochdruckverdichter) zugeführt und von ihm vollständig auf den Verflüssigungsdruck pc komprimiert.

Das vom Niederdruckverdichter ausgestoßene Kältemittel des Mitteldrucks pm kann auch zwischengekühlt werden, um die Verdichtungsendtemperatur nochmals abzusenken. Hier muss allerdings eine Vorkondensation vermieden werden, um den Hochdruckverdichter zu schützen.

Für dieses Verfahren sind nicht unbedingt zwei Verdichter notwendig. Es können zum Beispiel bei einem Sechszylinder-Kolbenverdichter vier Zylinder als Niederdruckstufe und zwei als Hochdruckstufe genutzt werden. Das macht allerdings getrennte Saugräume für die Hochdruckstufe erforderlich.

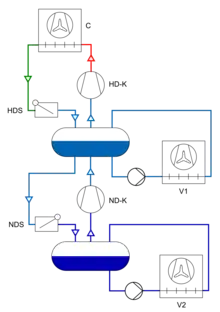

Zweistufige Abscheideranlage

Werden bei einer überfluteten Anlage unterschiedliche Kühltemperaturniveaus benötigt, ist es energetisch günstig, zwei Abscheider mit unterschiedlichen Verdampfungstemperaturen zu betreiben. Der Abscheider niedrigeren Drucks (Niederdruckabscheider) wird mittels eines Niederdruckschwimmers oder Magnetventils aus dem Abscheider höheren Drucks (Mitteldruckabscheider) mit Kältemittel gespeist, so dass ein bestimmter Füllstand in ND-Abscheider aufrechterhalten wird. Das Gehäuse des ND-Schwimmer ist kommunizierend mit dem ND-Abscheider verbunden. Anstatt des ND-Schwimmers kann an dem Mitteldruckbehälter ein HD-Schwimmer kommunizierend angebaut werden, der somit immer einen bestimmten Stand in dem MD-Abscheider hält.

Der Verdichter, der den Druck im Niederdruckabscheider halten soll, fördert das Kältemittel direkt in den Hochdruckabscheider. Die zweistufige Schaltung hat den Vorteil, dass die Verdichtungsendtemperaturen deutlich niedriger sind und somit die Verdichter jeder Stufe mit einem niedrigeren Druckverhältnis betrieben werden als bei einer einstufigen Verdichtung. Aufgrund der Nutzung des Kältemittels bei verschiedenen Temperaturniveaus, kann bei der Mitteldruckstufe eine höhere Leistungszahl erreicht werden.

Der Füllstand im MD-Abscheider wird durch einen Hochdruckschwimmer geregelt. Wenn Kältemittel in dem Schwimmergehäuse steht, wird die Schwimmerkugel angehoben und das flüssige Kältemittel entspannt sich auf den Mitteldruck und strömt in den Abscheider. Wenn mehrere Verflüssiger parallel angeordnet sind, sollten für jeden ein HD-Schwimmer installiert werden.

Der Druck im Mitteldruckabscheider wird durch die Regelung der HD-Verdichter gehalten.

Quellen

- Einsatz von Wärmeübertragern, Energieeffizienzreserven von Kälteanlagen, Die Kälte- und Klimatechnik 3/2008

Namen

- Systeme mit Kolben bzw. Verdränger im Arbeitsvolumen werden als Stirling- oder Gifford-McMahon-Kühler bezeichnet.

- Systeme, die anstelle eines Kolben/Verdrängers Ventile und Tanks benutzen, werden Pulsröhrenkühler oder Pulsrohrkühler vom Typ Stirling oder Gifford-McMahon genannt.