Kohlenstoffabdruck

Der Kohlenstoffabdruck ist eine bewährte Variante des Oberflächenabdrucks für die Untersuchung der Oberflächenmorphologie massiver Objekte mit einem Transmissionselektronenmikroskop (TEM).[1]

Der Kohlenstoffabdruck besteht aus einer dünnen (ca. 10 bis 20 nm) Schicht aus Kohlenstoff, die in einer Aufdampfapparatur im Hochvakuum hergestellt wird. Dazu werden zwei Elektroden aus Spektralkohle entweder durch Federdruck oder durch Bewegung mit einer vakuumdichten Drehdurchführung miteinander in Berührung gebracht und mit 20 bis 50 A Wechselstrom an der Berührungsstelle so weit erhitzt, dass der Kohlenstoff verdampft. Als vorteilhaft erweist es sich, wenn die Elektroden während des Stromflusses auf geringen Abstand voneinander getrennt werden, so dass die Verdampfung aus einem Lichtbogen erfolgt. Mit längeren Unterbrechungen nach kurzen Verdampfungsstößen können hitzeempfindliche Proben geschont werden. Die zu bedampfende Probe wird so angeordnet, dass die Kohlenstoffatome diese im Abstand von etwa 10 cm überwiegend auf direktem Weg ohne Zusammenstöße mit den noch vorhandenen Molekülen der Luft erreichen und dort zu einer amorphen mechanisch und chemisch sehr widerstandsfähigen Schicht kondensieren. Um das Relief der zu untersuchenden Probe abzubilden, erfolgt die Bedampfung unter einem bestimmten Neigungswinkel (z. B. 45°). Es entsteht eine Kohlenstoffschicht mit einer das Relief wiedergebenden Dickenverteilung analog zur Schattengebung bei Lichtbestrahlung. Bei in Bedampfungsrichtung ansteigenden Flächen ist die Dicke größer als bei abfallenden Flächen. Auf dem Bildschirm des Elektronenmikroskopes und im fotografischen Positivbild erscheinen dickere Objektstellen dunkler als dünnere. Steil ansteigende Stufen erscheinen, je nachdem, ob sie in Bedampfungsrichtung ansteigen oder abfallen, dunkel oder hell, einzelne Erhebungen ergeben an der Seite, die von der Bedampfungsquelle abgewandt war, einen hellen Schlagschatten. Der Aufdampfprozess lässt sich gut kontrollieren, wenn neben dem zu bedampfenden Objekt ein Stück Papier mit einem rechtwinklig aufgeknickten Rand so angeordnet wird, dass vom aufgebogenen Rand ein Teil des Papiers abgeschattet wird, so dass die Entstehung eines Bedampfungsschattens beobachtet werden kann.

Um die Kohlenstoffschicht als Oberflächenabdruck in ein Elektronenmikroskop zu bringen, muss sie vom Originalobjekt abgelöst werden. Die Ablösung der Kohlenstoffschicht vom Originalobjekt stellt das eigentliche Problem dar und erfordert je nach den stofflichen Eigenschaften des Originalobjekts eine unterschiedliche Herangehensweise. Im einfachsten Fall lässt sich die Kohlenstoffschicht durch vorsichtiges Hineinschieben des mit Kohlenstoff bedampften Objektes in Wasser ablösen, wenn das Wasser infolge seiner Oberflächenspannung zwischen Objektoberfläche und Aufdampfschicht eindringt. In anderen Fällen wird das Originalobjekt in einem passenden Lösungsmittel oder im Falle von Metallen in verdünnter Salpetersäure oder Salzsäure aufgelöst und die abgelöste Schicht mit einem Glasstab aufgefischt und auf Wasser übertragen. Von der Wasseroberfläche wird der von Zwischenprodukten des Ablösevorgangs gereinigte Kohlenstoffabdruck mit einer Netzblende aufgefischt und nach dem Trocknen auf Filterpapier in den Objektraum des Elektronenmikroskops eingesetzt. Die kreisrunden Netzblenden mit einem Durchmesser von 2 mm bestehen entweder aus einem Gewebe aus Bronzedraht von 20 Mikrometer Durchmesser oder werden galvanisch aus Kupfer mit Stegen von etwa der gleichen Breite hergestellt. Die Maschenweite der Netzblenden liegt bei 0,1 mm.

Für diese Arbeiten benötigt man kleine Petrischalen, ein binokulares Präpariermikroskop, eine spitze Uhrmacherpinzette und eine ruhige Hand.

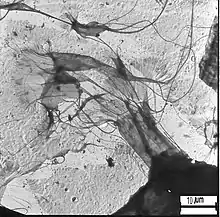

Wenn das Originalobjekt aus einem Polymer wie Polyethylen besteht, kommt es vor, dass der Versuch des direkten Auflösens daran scheitert, dass das Originalobjekt beim Auflösen quillt und dabei die Kohlenstoffschicht zerstört. Die Lösung des Problems fand sich in Gestalt des eigenbeschatteten Kohlenstoffabdrucks mit metallischer Stützschicht[2][3] für sehr raue Bruchflächen von Polyethylen. Bei diesem Verfahren wird nach dem Aufdampfen des Kohlenstoffs Gold, etwa 20 nm dick unter Drehung des Objektes so aufgedampft, dass alle Vorsprünge der Originaloberfläche von allen Seiten mit Gold eingehüllt werden. Anschließend wurde das Objekt galvanisch mit einer etwa 0,1 mm dicken Kupferschicht überzogen, so dass die Kohlenstoffschicht bei der anschließenden Auflösung des Polyethylen in siedendem Xylol sicher geschützt war. Danach wurde das Kupfer mit Salpetersäure und das Gold nach Hinzufügen von Salzsäure aufgelöst. Im Ergebnis konnten mit dem Transmissionselektronenmikrosp auch extrem raue Oberflächen abgebildet werden, wie dies eigentlich nur mit dem Rasterelektronenmikroskop gelingen kann (siehe Foto).

Häufig erweist es sich als zweckmäßig, den Kohlenstoffabdruck nicht direkt vom Originalobjekt herzustellen, sondern von einer Lackmatrize. Diese wird hergestellt, indem die Oberfläche des Originalobjekts mit einer Lösung von Nitrozellulose in Amylazetat bedeckt wird, so dass nach dem Verdunsten des Lösungsmittel eine dünne Lackschicht entsteht. Diese Lackschicht wird vom Originalobjekt abgezogen. Der Kohlenstoffabdruck wird danach wie oben beschrieben von der Kontaktseite des Lackabdrucks gewonnen. Es handelt sich dann um einen zweistufigen Kohlenstoffabdruck oder Matrizenabdruck.

Einzelnachweise

- Heinz Müller: Präparation von technisch-physikalischen Objekten für die elektronenmikroskopische Untersuchung. Akademische Verlagsgesellschaft Geest & Portig, Leipzig 1962.

- Heinz H. W. Preuß: Bruchflächenmorphologie und Charakter des Bruches von Polyäthylenkörpern, Doktordissertation, Universität Leipzig. Leipzig 1963.

- H. H. W. Preuß: Ein morphologischer Beitrag zum spröden Bruch von Polyäthylen. In: Plaste und Kautschuk. 10. Jg., Heft 6. VEB Deutscher Verlag für Grundstoffindustrie, Leipzig 1963, S. 330 -335 u. 338.