Motorspindel

Als Motorspindel wird eine Antriebsart in einer Werkzeugmaschine bezeichnet, bei welcher beim Hauptantrieb der Motor direkt die Hauptspindel antreibt und nicht konventionell über ein Getriebe oder einen Keilriemen angetrieben wird.

Angetrieben werden die Spindeln mittels Elektromotoren, meistens werden Drehstrom-Asynchronmaschine verwendet. Bis zu einer Drehzahl von 30.000 min−1 werden die Motorspindeln üblicherweise wälzgelagert, mittels Luftlagerung sind sogar deutlich höhere Drehzahlen möglich.[1]

Die Vorteile von Motorspindeln im Vergleich zu konventionellen Werkzeugantrieben liegen in den höheren möglicheren Drehzahlen und dem geringeren Spiel. Deshalb sind moderne Bearbeitungstechniken wie das Hochgeschwindigkeitszerspanen aufgrund der erforderlichen Drehzahlen nur durch den Einsatz von Motorspindeln möglich.

Geschichte

In den 1980er Jahren war es aufgrund leistungsfähiger Motoren möglich geworden, werkzeugtragende Spindeln direkt anzutreiben, um eine präzisere Bearbeitung bei höheren Rotationsgeschwindigkeiten zu ermöglichen. Die zu dieser Zeit einsetzenden rasanten Entwicklungen in den Bereichen der Werkzeuggeometrien und -materialien erlaubten bei der spanenden Bearbeitung höhere Schnittgeschwindigkeiten, was in höheren Rotationsgeschwindigkeiten resultierte. Mit den konventionellen Antriebstechniken, welche den Antrieb und die Arbeitsspindel meist durch ein Getriebe und andere Übertragungselemente koppelten, waren diese hohen Geschwindigkeiten kaum mehr oder nur mit erheblich größerem Aufwand zu erreichen. Parallel dazu wurden durch Frequenzumrichter drehzahlvariable Asynchronmotoren möglich, die zusammen mit den Fortschritten bei Kugellagern zur Entwicklung der Motorspindel führten. In den 1990er Jahren begannen dann viele Werkzeugmaschinenhersteller aufgrund der Krise in der Branche mit dem Outsourcing ganzer Abteilungen. Dabei eignete sich die Motorspindel als unabhängige Baugruppe sehr gut zur Auslagerung, wodurch sich Zulieferer auf die Entwicklung von Motorspindeln spezialisierten und Innovationen umsetzten. Kompakte Bauform, einfache Wartung, geringe Geräuschemission und hohe Zuverlässigkeit sind Merkmale von Motorspindeln, die früher nicht erreichbar waren.

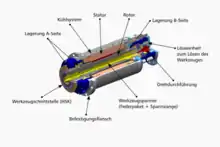

Aufbau

Der grundsätzliche Aufbau von Motorspindeln ist unabhängig vom Hersteller vielfach gleich. Gravierende Unterschiede findet man in Abhängigkeit von der Anwendung, welche sich in die Funktionsklassen Frässpindeln, Werkstückspindeln und Innenschleifspindeln einteilen lassen. Besonders werkstücktragende Motorspindeln haben oft andere Anforderungen.

Gehäuse und Kühlung

Die äußere Form der Spindel wird durch die Einbaumaße in der Werkzeugmaschine bestimmt. Ein wesentliches Merkmal von Motorspindeln ist ihre kompakte Bauform, was sich positiv auf den Platzbedarf im Maschinenbauraum auswirkt. Infolgedessen muss für ausreichende Kühlung des Motors gesorgt werden, wozu sowohl Luft als auch Wasser Verwendung finden. Am häufigsten kommt eine im Gehäuse integrierte Wasserkühlung des Stators zum Einsatz.

Welle

Das zentrale Element der Motorspindel ist die Arbeitsspindel, eine Welle mit integrierter Werkzeugschnittstelle. Die Welle muss steif genug sein, um sich durch radiale Kräfte möglichst wenig zu verbiegen. Die Steifigkeit hängt von Durchmesser, Material und Länge der freien Welle ab. Ein größerer Durchmesser führt aber wiederum zu einem höheren Massenträgheitsmoment, was den Energieaufwand für die Beschleunigung erhöht. Daneben spielt das dynamische Verhalten der Welle eine wichtige Rolle. Die rotierende Welle stellt mit Antrieb und Lagerung ein schwingungsfähiges System dar, welches bei Erreichen seiner kritischen Drehzahl instabil werden kann. Zusätzlich wird bei immer mehr Werkzeugmaschinen eine innere Kühlmittelzufuhr benötigt. Das Kühlmittel bzw. das Kühlschmiermittel wird dabei über eine Drehdurchführung in eine axiale Bohrung in der Welle bis zum Werkzeug geleitet. Das Werkzeug selber muss kleine Bohrungen enthalten, durch welche das Kühlmittel austreten und dadurch auch das Werkstück kühlen kann. Daneben ist oft Druckluft nötig, mit der z. B. Späne weggeblasen werden können. Die Druckluft gelangt durch eine separate Bohrung in der Welle oder durch die Kühlmittelbohrung, aus der das restliche Kühlmittel zuvor ausgeblasen wird.

Werkzeug- bzw. Werkstückschnittstelle

Eine werkzeugtragende Arbeitsspindel an einer Werkzeugmaschine ist eigentlich nur sinnvoll, wenn das Werkzeug auch gewechselt werden kann. Moderne Werkzeugmaschinen sollen möglichst automatisch arbeiten und somit auch das Werkzeug automatisch wechseln können. Die Werkzeugschnittstelle muss sehr hohe Wiederholgenauigkeit haben, das heißt, das gleiche Werkzeug, welches zweimal hintereinander eingespannt wird, soll mit möglichst der gleichen Position laufen. Diese Genauigkeit wirkt sich direkt auf die Genauigkeit der Bearbeitung aus. Ungenaues Spannen kann auch zu einer Unwucht führen.

Als Werkzeugaufnahme hat sich im Wesentlichen der Steilkegel und der Hohlschaftkegel durchgesetzt. Der Hohlschaftkegel hat besonders bei hohen Drehzahlen einige Vorteile, jedoch sind Steilkegelwerkzeuge bei den Anwendern noch immer weit verbreitet, weshalb der Steilkegel nach wie vor Verwendung findet. Bei hohen Drehzahlen wird man fast ausnahmslos Hohlschaftkegel finden.

Zum Spannen dient ein Werkzeugspanner, welcher die Aufgabe hat, das Werkzeug nach dem Einsetzen zu fixieren. Es gibt hydromechanische und mechanische, d. h. mit Federkraft arbeitende Systeme. Dabei ist die robuste Ausführung des Tellerfederspanners nach wie vor mit großem Abstand das am häufigsten eingesetzte System. Das Lösen des Werkzeuges erfolgt über eine hydraulische oder pneumatische Löseeinheit, die im Stillstand gegen die Federkraft drückt und damit das Werkzeug löst. Werkzeugspanner mit einer Gasdruckfeder sind noch im Erprobungsstadium.

Analog zu werkzeugtragenden Spindeln besitzen werkstücktragende Spindeln ebenfalls eine Schnittstelle – das Spannfutter.

Antrieb

Ein Elektromotor treibt die Spindel direkt an. Dessen Drehzahl und Drehmoment gleichen daher denen der Spindel. Die Motoren müssen wegen der erforderlichen hohen Leistungsdichten meist mit Wasser gekühlt werden. Synchronmotoren bieten sich hauptsächlich bei Spindeln an, die mit niedrigen Drehzahlen hohe Drehmomente umsetzen müssen. Mit ihnen kann bei gleichem Motorvolumen ein deutlich höheres Moment bereitgestellt werden. Synchronmotoren werden auch bei hochdynamischen, schnell laufenden Spindeln bei niedriger Dauerleistung verwendet. Asynchronmotoren sind Standardantriebe für Spindeln in Bearbeitungszentren mit Drehzahlen bis 20.000 min−1, bei denen im unteren Bereich mit verhältnismäßig hohen Drehmomenten gearbeitet werden muss und trotzdem auch eine ausreichende Leistung bei hohen Drehzahlen gefordert ist.

Lagerung

Die Lager der Welle müssen axiale und radiale Kräfte aufnehmen und sollen kein Spiel haben. Im Spindelbau wurden bislang fast ausschließlich Schrägkugellager eingesetzt. Schrägkugellager können neben Radialkräften auch einseitig wirkende Axialkräfte aufnehmen, welche beim Vorschub (z. B. Z-Achse einer 3-Achsen-CNC-Maschine) entstehen. Schrägkugellager werden daher immer paarweise eingebaut.

Die hohen Drehzahlen der Welle führen in den Kugellagern zu hohen Fliehkräften, weswegen inzwischen häufig Hybridkugellager (Kugel aus Keramik, Ringe aus Stahl) eingesetzt werden. Durch die Verwendung von Siliziumnitrid-Keramik bei den Kugeln kann die Härte (Druckfestigkeit) erhöht und die Dichte reduziert werden, wodurch die Fliehkraft abnimmt. Wegen der einfachen Handhabung ist der überwiegende Teil der Spindeln nach wie vor dauerfettgeschmiert. Zum Einsatz kommen meist nichttoxische synthetische Fette, deren Grundöle dem Lager über eine sehr lange Zeit kontinuierlich zugeführt werden. Für höhere Drehzahlen hat sich jedoch die Ölluftschmierung als geeigneter erwiesen. Dabei wird eine extrem kleine Menge hochviskosen Öles permanent einem Luftstrom beigefügt, der das Öl direkt in das Lager transportiert. Nötig ist hierzu eine Ölzuführungsbohrung in der Spindel sowie ein Ölluftaggregat an der Maschine. Trotz des höheren Aufwandes ist die Ölluftschmierung im Bereich sehr hoher Drehzahlen unverzichtbar.

Sensorik

Da moderne Motorspindeln in hochproduktiven Maschinen eingesetzt werden, müssen eventuell auftretende Fehlfunktionen frühzeitig erkannt und an die Maschinensteuerung weitergegeben werden. Dabei wird neben der Motortemperatur auch die Position des Werkzeugspanners erfasst. Die Verwendung von geregelten Motoren macht eine Erfassung der Rotorlage notwendig. Neben diesen Standardsensoren gibt es eine Vielzahl von Optionen, angefangen von der Lagertemperaturüberwachung über die Aufzeichnung des Schwingungszustandes bis hin zur Erfassung der genauen Werkzeugposition.

Literatur

- Joachim Klement: Fräskopf- und Motorspindel-Technologie. Expert-Verlag, 1. Auflage, 2008, ISBN 3-8169-2712-2

- Klaus-Jörg Conrad: Taschenbuch der Werkzeugmaschinen. Fachbuchverlag Leipzig, 1. Auflage, 2001

- Manfred Weck: Konstruktion von Spindel-Lager-Systemen für die Hochgeschwindigkeitsmaterialbearbeitung. Expert Verlag, 1990, ISBN 3-8169-0376-2

- Uwe Rondé und H. Schulz: Untersuchung von Systemen zum Spannen von Zylinderschaftwerkzeugen unter besonderer Berücksichtigung ihrer Eignung für die Hochgeschwindigkeitsbearbeitung. Carl Hanser Verlag München, Wien 1994, ISBN 3-446-17988-7

- Herbert Schulz: Hochgeschwindigkeitsbearbeitung. Carl Hanser Verlag, ISBN 3-446-18796-0

Einzelnachweise

- Motorspindel. In: Der Spindeldoctor. Abgerufen am 12. Oktober 2019 (deutsch).