Zugprobe

Eine Zugprobe ist das Versuchsstück / Teststück der Werkstoffprüfung für einen Zugversuch. Damit wird insbesondere die Zugfestigkeit, aber auch die erste Schädigung (Streckgrenze oder Dehngrenze) sowie das Dehnverhalten von Werkstoffen ermittelt.

| |||

| Titel | Prüfung metallischer Werkstoffe – Zugproben | ||

| Kurzbeschreibung: | Probengeometrie für Zugproben | ||

| Erstveröffentlichung | April 1951 | ||

| Letzte Ausgabe | Dezember 2016 | ||

| Klassifikation | 77.040.10 | ||

Die Zugproben sind für verschiedene Werkstoffe und Materialien definiert in der DIN 50125 sowie in der DIN EN ISO 6892-1 (Metallische Werkstoffe –Zugversuch).

Für die Bruchdehnung werden nach Norm Proportionalstäbe (festes Vielfaches der Probenmesslänge L0 zum Durchmesser d) verwendet. Der Proportionalitätsfaktor der Stabform wird im Formelzeichen für die Bruchdehnung als Index angegeben (A5 bzw. A10); weichen die Proben von den normierten Formen ab, so wird stattdessen die Messlänge indiziert.

DIN 50125 definiert Proben mit folgenden Querschnittsformen:

- kreisförmig (Form A, B, C, D)

- rechteckig (Form E)

- Proben von Flacherzeugnissen (Form H, Bruchdehnung A50 bzw. A80).

Die Zugprobe wird für einen Zugversuch je nach Norm als Schulter-, Rund- oder Stabprobe hergestellt. Um Kerbwirkung und damit ein Verfälschen des Ergebnisses zu vermeiden, wird die Oberfläche des Prüflings feinstgedreht oder sogar poliert. Die Messlänge steht in einem definierten Verhältnis zum Durchmesser. Aufgrund der Querschnittsfläche der Probe kann die Spannung errechnet werden, diese wird in einem Spannungs-Dehnungs-Diagramm dargestellt und ausgewertet (Formelzeichen der Fläche hier S, um eine Verwechselung mit der Bruchdehnung zu vermeiden).

Probenform

In der Regel sind die Probenköpfe, an den Enden der Probe, breiter als im Bereich der parallelen Länge. Der Übergang von der parallelen Länge zu den Probenköpfen muss einen Übergangsradius von mindestens 20 mm haben.

Durch die DIN EN ISO 6892-1[1] lässt sich generell sagen, dass die Kopfbreite mindestens dem ein- bis zweifachen der Anfangsbreite entsprechen sollte. Genaue Informationen hierzu findet man im Folgenden unter Probenmaße.

Probenmaße

Laut DIN EN ISO 6892-1[1]:

- Parallele Länge: > L0 + b0/2 (L0 = Anfangsmesslänge; b0 = Anfangsbreite)

- In Schiedsfällen: = L0 + 2 b0 (insofern ausreichend Werkstoff vorhanden ist)

- Bei Streifenproben mit einer Breite < 20 mm muss L0 = 50 mm

- In diesem Fall muss die freie Länge zwischen den Einspannungen gleich L0 + 3 b0 sein

Probenherstellung

Bei der Herstellung der Proben dürfen die Werkstoffeigenschaften nicht beeinflusst werden. Das bedeutet, dass alle Bereiche, die bei der Herstellung durch Verfahren wie dem Schneiden oder Stanzen kaltverfestigt wurden, bearbeitet werden müssen. Hierbei gilt zu beachten, dass die Walzoberflächen keinen Schaden nehmen dürfen.

Durch Herstellungsverfahren wie das Stanzen können deutliche Änderungen in den Werkstoffeigenschaften herbeigeführt werden. Speziell die Streck-/ Dehngrenzen können beeinflusst werden.

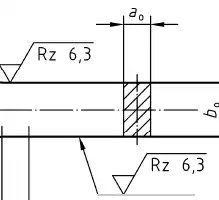

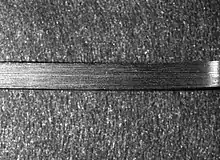

Laut DIN EN ISO 6892-1 ist es enorm wichtig, dass stark verfestigende Werkstoffe grundsätzlich durch Fräsen oder idealerweise durch Schleifen endbearbeitet werden. Bei besonders dünnen Werkstoffen wird geraten, Streifen der gleichen Breite als Bündel zu bearbeiten. Zusätzlich können dickere Deckbleche für Stabilität sorgen. Die Zugprobe wird für einen Zugversuch je nach Norm als Schulter-, Rund- oder Stabprobe hergestellt. Um Kerbwirkung und damit ein Verfälschen des Ergebnisses zu vermeiden, wird die Oberfläche des Prüflings feinst gedreht und sogar poliert. (DIN50125: Oberflächenrauheit Rz6,3).

Die Oberflächenrauhigkeit der bearbeiteten Flächen ist laut DIN 50125 mit Rz 6,3 gegeben:

Verfahren für Flach-Zugproben

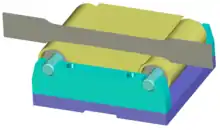

Nach DIN EN ISO 6892-1 hat sich die Herstellung durch Stanzen der Zugproben und Weiterverarbeitung durch eine Probenschleifmaschine bewährt.

Prozess:

- Zunächst wird die Zugprobe durch eine dafür optimierte Maschine gestanzt. Dieser Vorgang dauert von der Blechplatte bis zum Rohling inkl. Einlegen und Entnehmen ungefähr 10 Sekunden.

- Im Folgenden wird ein Stapel der Proben in die Halterung einer Probenschleifmaschine gelegt. Maschine dieser Art schleifen die Proben innerhalb von 30–60 Sekunden, sodass diese im Anschluss direkt für den Zugversuch genutzt werden kann.

Grenzen des Prozesses:

- Durch hochentwickelte Maschinen sind heutzutage Blechdicken von bis zu 10 mm stanz- und schleifbar.

- Die Grenzen liegen bei einem Verhältnis von 1,5 : 1 (Breite zu Dicke) der Bleche.

- Eine Schädigung der Bleche bei einer Erhitzung von über 120 °C kann durch die Nutzung spezieller Schleifbänder ausgeschlossen werden.

Zugproben aus gehärteten Blechen der Formhärtung / Presshärtung / Warmumformung in der Automotive-Industrie:

Die Herstellung von Zugproben aus gehärteten Blechen stellt die Automotive-Hersteller und Zulieferer vor eine besondere Herausforderung. Die zum Einsatz kommenden Manganstähle sind im gehärteten Zustand (Festigkeit ca. 1200 – 1800 MPa) wegen der extremen Zähigkeit mittels konventioneller Frästechnik extrem schlecht zerspanbar. Bereits nach der Bearbeitung von wenigen Zugproben nimmt die Schärfe der Fräser-Schneidkanten rapide ab. Auch Hartmetall-Fräser versagen vorzeitig. Als Folge daraus erzeugt der Fräser an der Bearbeitungsstelle eine Quetschung – es entsteht eine kontra-produktive Kaltverfestigung und es bilden sich Mikrorisse. Die Ergebnisse der so hergestellten Zugproben werden verfälscht und die geforderte Bruchdehnung von > 8 % wird nicht erreicht.

.jpg.webp)

Insgesamt stehen für die Probenherstellung in diesem Problembereich nur zwei relevante Herstellungsverfahren zur Verfügung.

Ausschneiden der Zugprobe mittels Laserschnitt und anschließender Entfernung der Schmelzkante durch Schleifen

Da die Kanten der 3D-Formteile nach der Warmumformung in fast allen Fällen nachbearbeitet werden müssen (Besäumung überschüssiger Randbereiche) wird der für diese Arbeiten verwendete Laserschneider ebenfalls genutzt um eine Zugprobe ausschneiden. Diese gelingt auch an kleinen Stellen die ansonsten keine Entnahme eines Streifens erlauben. Da die Formhärtung nur bei Blechen bis 3,0 mm üblich ist begrenzt sich der Wärmeeinfluss der Schmelzkante des Laserschnitts auf nur ca. 0,3 – 0,4 mm. Die entstehende Schmelzkante inklusive der Wärmeeinflusszone muss entfernt werden. Da Fräsen versagt bleibt als einzig adäquates Mittel die Nutzung einer Probenschleifmaschine.

Ausschneiden der Zugprobe mittels Stanztechnik (Hartschneiden) und dem anschließenden Entfernen der Stanzkante durch Schleifen

Aus dem gehärteten 3D-Teil wird zunächst ein Segment entnommen. Hierzu wird eine Handtrennschleifmaschine (Winkelschleifer / „Flex“) mit sehr dünner Trennscheibe verwendet. Das sehr dünne Trennblatt erspart Trennvolumen / der schmale Trennschnitt vergrößert das Probenstück. Danach wird die knochenförmige / hantelförmige Probe auf einem Stanzwerkzeug ausgestanzt. Durch die Stanzung entsteht eine Kantenverdichtung / Umformung / Bruchkante. Die entstehende Kaltverfestigung muss entfernt werden. Die probateste Methode der Endbearbeitung ist die Nutzung einer Probenschleifmaschine.

Probenformen für Zugproben aus gehärteten Blechen

Gehärtete Bleche werden meist nur an bestimmten Stellen der Fahrzeugkarosse eingesetzt (A-Säule, B-Säule, Schweller etc.) Durch die komplexe Geometrie dieser 3D-Teile sind die typischen Zugproben (A80) zu groß, da meist keine ausreichend große Entnahmestelle zur Verfügung steht. Daher wird meist eine Zugprobe A50 (Gesamtlänge 165 mm) oder eine Probe in der Sonderform A30 (Gesamtlänge 120 – 136 mm) genutzt. Länge 136 / 165 / 250 mm

Probleme bei der Zugprüfung:

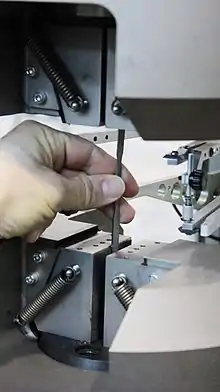

Für diese Art der Prüfung von gehärteten, extrem kurzen Proben können konventionelle Keilspannzeuge nicht verwendet werden da die Härte der Bleche ein Eindringen der Zähne der Spannbacken verhindert. Selbst Sonderspannbacken mit Feilen-Zahnungen versagen wegen der fehlenden Anfangs-Spannkraft vorzeitig. Keil-Schraubspannzeuge sind etwas günstiger in der Handhabung und Verschleiß – stellen aber keine Dauerlösung dar.

Bei gehärteten Proben sollten die Proben mit einem hydraulischen Spannzeug geklemmt werden (die Zähne dringen hierbei nicht / nur gering ein) – das Spannen wird durch Klemmen erreicht. Konventionelles, hydraulisches Spannzeug mit horizontalen Kolben ist für extrem kurze Proben ungeeignet da die Wandstärke der Spannzylinder eine große Mindestlänge der Probe erfordert. Rechts ein Foto eines speziell für kurze (und harte) Zugproben entwickeltes Spannzeug: Die Keile werden mit hoher, hydraulischer Kraft geschlossen / die Konstruktion erlaubt das Spannen der Zugprobe, ohne dass die Probenköpfe die Mitten-Line der Spannbacke überschreitet (konstruktive Vermeidung der Kippgefahr).

Probleme bei der R+N-Wert-Ermittlung im Zugversuch an Blechen (bis 3,0 mm Dicke)

Systembedingt gleitet (je nach Hersteller und Typ) der Querdehnungsmesser (Querkontraktionsmesser) mit den Kontaktpunkten der Messlinie über die zu bearbeitende Seitenkante der Probe. Selbst gute CNC-Fräsen hinterlassen an diesen Stellen oft (sogar mit dem bloßen Auge sichtbare) Ratter-Markierungen. Aber auch alle anderen Bearbeitungsverfahren (alleiniges Stanzen, Wasserstrahlschneiden, Laserschnitt u. a.) alleine konditionieren die Flankengüte nicht so, dass die wahren Kennwerte ermittelt werden können. Für diese Art der Prüfung sollten die Proben an den Kanten geschliffen werden.

Mit der Probenschleifmaschine wird beidseitig mittels Konturschliff die Laser-Schmelzkante / die Stanzkanten-Schädigung entfernt

Alternative Verfahren zur Trennung von Metall eignen sich unterschiedlich gut. Im Folgenden werden die Vor- und Nachteile dieser Verfahren aufgezeigt.

Hochdruck-Wasserstrahlschneiden (Water-Jet-Cutting)

Vorteile

Nachteile

- teilweise extrem lange Bearbeitungszeiten

- Stahlproben können korrodieren (sofern keine Rostschutzemulsion verwendet wird)[4]

- dem Wasserstrahl werden Schneidpartikel beigegeben die zusammen mit dem entfernten Material einen Metallschlamm bilden der aufwendig entsorgt werden muss

- es können nur hochwertige Wasserstrahl-Schneider verwendet werden bei denen der Schneidkopf geneigt werden kann um eine Konizität der Flanken zu vermeiden

- die bearbeitete Kante erreicht schwerlich die in der Norm geforderte Güte von 6,3Rz (DIN 50125 – Zeichnungen der Proben)[5]

Laserstrahl-Schneiden

Vorteile

- universell, schneidet alle Metalle[6]

- Verarbeitung harter Bleche mit hoher Festigkeit > 1.700 MPa möglich[7][8][6]

Nachteile

- hohe Investitionskosten[8]

- die Probe muss nach der Herstellung nachbearbeitet werden, da durch die thermische Bearbeitung mit dem Laser eine hitzegeschädigte Wärmezone entsteht, die die Ergebnisse verfälscht. Der Wärmeeintrag erfolgt in Abhängigkeit zur Dicke und kann daher nur für Bleche bis ca. 3,0 mm verwendet werden – Wärmeeinfluss / Schmelzkante bis ca. 0,4 mm je Seite[7]

Konventionelles Fräsen mit Handsteuerung

Vorteil

- geringe Investitionskosten, da gebrauchte Ausstattung angeschafft werden kann

Nachteil

- die Vorteile der günstigen Anschaffung wird durch die Personalkosten schnell aufgebraucht

- präzise Proben können nur mit erhöhtem Aufwand hergestellt werden

CNC-gesteuerte Fräse

Vorteil

- flexible Nutzung auch für unterschiedliche Probenformen[9]

Nachteil

- hohe Investitionskosten[10]

- lange Herstellungsdauer

- für die Bedienung der Anlage ist Fachpersonal erforderlich[10]

- einige Materialien sind nicht fräsbar, da auch bei geringste Kanten-Verdichtungen (Kaltverfestigung) auch mit neuen Fräsern nicht ausgeschlossen werden kann

- Mangan-Stähle (verwendet beim Formhärten / Presshärten) können wegen der extremen Zähigkeit nicht gefräst werden – die Schärfe der Fräser nimmt bereits nach wenigen Fräsungen rapide ab

Stanzen + Probenschleifmaschine

Vorteil

- schnelle Probenherstellung: Stanzen 10 Sekunden / Schleifen (mehrerer Proben) 30 – 60 Sekunden[12][11]

- geringe Betriebskosten

- automatisierbar[12][11]

- häufig hohe Dehnungen erzielbar[12]

- verhältnismäßig günstig bei hoher Stückzahl

- hohe Qualität durch Bearbeitung im Längsschliff[12]

- Wartung in der Regel seltener als bei alternativen Methoden[11]

- möglicher Einsatz von Robotik[11][12]

- in die meisten Prozesse leicht integrierbar[11]

- Flexibilität bei der Materialwahl[11]

Nachteil

- bei wenigen Proben unwirtschaftlich (Investitionskosten Stanze, Stanzwerkzeuge, Probenschleifmaschine).

Berechnung der Querschnittsfläche

- Quader (Form E) oder Flachprobe (Form H):

- mit Dicke a, Breite b

- Rundprobe (Form A, B, C, D):

- mit Durchmesser d

- massenbezogen (bei besonderen Probenformen):

- Rohr:

- mit Außendurchmesser da, Innendurchmesser di, Wandstärke dw

- Garn:

- mit dem Titer (längenbezogene Masse).

Literatur

- M. Hörbinger. (2015). Wasserstrahlschneiden: Verfahrensmöglichkeiten und Vergleich mit alternativen Industriellen Trennverfahren. Hamburg. Bachelor + Master Publishing.

- A. Fritz, G. Schulze. (2010). Fertigungstechnik. 9. Auflage. Berlin. Springer Verlag. S. 386–393

- F. Klocke, W. König. (2007). Fertigungsverfahren 3.Berlin. Springer Verlag.

Weblinks

Einzelnachweise

- DIN EN ISO 6892-1 - 2017-02 - Beuth.de. Abgerufen am 4. Mai 2018.

- Materialbearbeitung mit Hochdruckwasserstrahl. In: Fertigungsverfahren 3 (= VDI-Buch). Springer, Berlin, Heidelberg, 2007, ISBN 978-3-540-23492-0, S. 321–332, doi:10.1007/978-3-540-48954-2_8.pdf (springer.com [abgerufen am 4. Mai 2018]).

- Fertigungstechnik | SpringerLink. doi:10.1007/978-3-642-12879-0.pdf (springer.com [PDF; abgerufen am 4. Mai 2018]).

- Michaela Hörbinger: Wasserstrahlschneiden: Verfahrensmöglichkeiten und Vergleich mit alternativen industriellen Trennverfahren. Bachelor + Master Publication, 2015, ISBN 978-3-95820-401-0 (google.de [abgerufen am 4. Mai 2018]).

- DIN 50125 - 2016-12 - Beuth.de. Abgerufen am 4. Mai 2018.

- Reinhart Poprawe: Tailored Light 2: Laser Application Technology. Springer Science & Business Media, 2011, ISBN 978-3-642-01237-2 (google.de [abgerufen am 4. Mai 2018]).

- Lasertechnik für die Fertigung | SpringerLink. doi:10.1007/b137581.pdf (springer.com [PDF; abgerufen am 4. Mai 2018]).

- J. Franke, W. Schulz, D. Petring, E. Beyer: Die Rolle der exothermen Reaktion beim Laserstrahlbrennschneiden. In: Laser in der Technik / Laser in Engineering. Springer, Berlin, Heidelberg, 1994, ISBN 978-3-540-57444-6, S. 562–567, doi:10.1007/978-3-662-08251-5_123.pdf (springer.com [abgerufen am 4. Mai 2018]).

- Björn Olaf Assmann: Herstellung hochgenauer Prototypen mittels Fräsen als quasi-generativem Rapid-Prototyping-Verfahren. Haltern Juni 2013, S. 28–29.

- Eva Ponick, Alexander Stuckenholz: LoraWan – Drahtlose Kommunikation für die Industrie 4.0. Hrsg.: Hochschule Hamm - Lippstadt. Hamm.

- D. Veeramani, S. Kumar: Optimization of the nibbling operation on an NC turret punch press. In: International Journal of Production Research. Band 36, Nr. 7, 1998.

- Weiss, Michael: Nahtloses Fügen von FV-Strukturen. 2006, doi:10.3929/ethz-a-005198693 (ethz.ch [abgerufen am 15. Mai 2018]).