Vergussanlage

Unter einer Vergussanlage versteht man eine verfahrenstechnische Vorrichtung, um Bauteile, häufig aus der Elektro- und Elektronikindustrie, mit Gießharz auszugießen oder abzudecken. In ihr findet das Dosieren, Mischen und Aufbereiten des Harzes und seiner Komponenten statt. Sie ist damit eine Unterart der Dosieranlagen.

Aufbau und Funktionsweise einer Vergussanlage

Entwurfskriterien

Abhängig vom Anwendungszweck unterscheiden sich Vergussanlagen in Aufbau, Größe und Automatisierungsgrad.

Es gibt einkomponentige Gießharze, bei denen Harz und Härter bereits im Lieferzustand vermischt sind, und zweikomponentige Systeme, bei denen Harz und Härter in der Vergussanlage in einem festgelegten Verhältnis vermengt werden müssen. Unter Umständen werden noch andere Komponenten wie Füllstoffe, Beschleuniger, Weichmacher oder Additive zugesetzt. Die Vergussanlage muss folglich an Anzahl und Mengenverhältnis der Komponenten angepasst werden.

Auch Viskosität, Reaktivität und Abrasivität des Gießharzes und seiner Bestandteile spielen eine Rolle. Manche Harze weisen nur unter erhöhten Temperaturen eine zur Verarbeitung ausreichend niedrige Viskosität auf, so dass der ganze Vergussprozess unter einer spezifischen Temperatur durch entsprechend beheizte Systemkomponenten stattfinden muss. Oft findet Aufbereitung und Verguss unter Vakuum statt (s. u.).

Das Gießharzvolumen, das für ein Bauteil benötigt wird, kann von weniger als 1 ml im Elektronikbereich (z. B. bei der Herstellung von LEDs) bis zu 100 l oder mehr beim Verguss von Spulen für die Energietechnik reichen. Die jeweiligen Vergussanlagen sind damit sehr unterschiedlich dimensioniert.

Der Automatisierungsgrad reicht von manuell bedienten Anlagen über semi-automatische bis hin zu vollautomatischen, komplett in eine Fertigungsstraße integrierten Anlagen für die Serienfertigung.

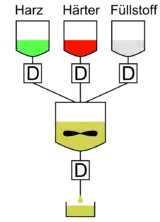

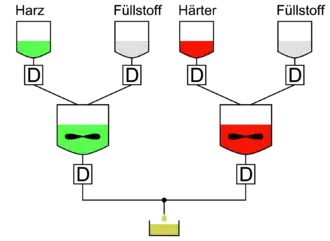

Einlinien- und Zweiliniensysteme

Grob lassen sich Vergussanlagen in Einlinien- und Zweiliniensysteme unterteilen. Beim Einliniensystem werden alle Komponenten in einen Mischer hineindosiert, gemischt und aufbereitet, so dass aus dem Behälter die fertige Vergussmasse entnommen werden kann. Ein Zweiliniensystem besteht im Prinzip aus zwei Einliniensystemen, in denen zwei Vorgemische, einmal Harz mit Füllstoffen und eventuell weiteren Komponenten und einmal Härter mit Füllstoffen und eventuell weiteren Komponenten, angesetzt werden. Die Vorgemische werden dann mit Dosierpumpen zu einem statischen Mischer gefördert, dort vermischt und vergossen.

Während Einliniensysteme den einfacheren und kostengünstigeren Aufbau darstellen, weisen sie gegenüber Zweiliniensystemen den Nachteil auf, dass in der Regel die Härtungsreaktion mit der Vermischung von Harz und Härter beginnt und das Gemisch dann innerhalb der Topfzeit verarbeitet werden muss. Ist der Behälter leer, muss erst wieder neue Masse angesetzt werden, so lange ist kein Verguss möglich. Anfallende Restmengen müssen entsorgt werden.

Bei Zweiliniensystemen kommen die reaktiven Komponenten erst unmittelbar vor dem Verguss miteinander in Berührung. Die Vorgemische können praktisch unbegrenzt aufbewahrt werden. Damit gestaltet sich die Produktion flexibler, durch ausreichende Bevorratung der Vorgemische ist ein kontinuierliches Arbeiten möglich. Weiterhin erfolgt der Verguss immer ohne nennenswerten Reaktivitätsfortschritt, was gleichbleibende Viskositäten garantiert. Es wird immer nur soviel reaktives Material produziert, wie für den Verguss notwendig ist, damit fallen praktisch keine Abfälle an.

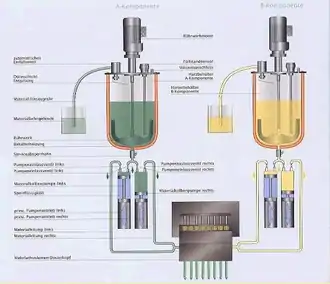

Neben den Mischern und Förder- und Dosiereinrichtungen kann die Anlage noch über Behältern zur Bereitstellung und Voraufbereitung der Komponenten und Vorratsbehälter für Vorgemische verfügen.

Prozessschritte

Materialförderung

In der Anlage müssen die flüssigen Komponenten wie Harz und Härter und eventuell feste Füllstoffe aus dem Gebinde und innerhalb der Anlage gefördert werden. Auch das fertige Gießharzgemisch bzw. die Vorgemische müssen zum Verguss gelangen.

Welche Fördermethode angewendet werden kann, hängt vor allem von der Viskosität das Materials und von der Abrasivität der Füllstoffe ab.

Für Harze von niedriger bis mittlerer Viskosität sind

geeignet. Harze hoher Viskosität können mit Fassfolgeplattenpumpen gefördert werden.

Die schüttgutartigen Füllstoffe werden meist mittels Vakuum- oder Schneckenförderer bewegt.

Durch entsprechende räumliche Anordnung der Anlagenkomponenten übereinander kann auch eine Materialbewegung allein durch die Schwerkraft erreicht werden.

Bei Gemischen mit Füllstoffen muss das Material meist ständig oder zumindest in regelmäßigen Abständen bewegt werden, um Sedimentation zu vermeiden. Bei Materialtransport in Rohren sind deshalb oft Umwälzleitungen vorhanden, um die Masse im Kreislauf pumpen zu können.

Dosierung

Die einzelnen Komponenten bzw. Vorgemische müssen gemäß der Rezeptur im entsprechenden Verhältnis zueinander dosiert werden. Schließlich muss die Vergussanlage die genau benötigte Menge an Gießharz ausstoßen. Zur Dosierung stehen verschiedene Verfahren zur Verfügung.

Gravimetrische Dosierung

Das Material wird hierbei nach Gewicht dosiert, also abgewogen. Das Wiegen verlängert die Taktzeiten, wenn es auch eine sehr exakte Mengenbestimmung erlaubt. Meist befindet sich der Behälter mit dem zu dosierenden Material auf einer Waage, der Gewichtsverlust nach dem Herausfördern entspricht der Dosiermenge.

Diese Methode findet vor allem für Füllstoffe Anwendung.

Volumetrische Dosierung

Dosiereinrichtungen, die ein konstantes Volumen ausstoßen, sind besonders einfach, wenig störanfällig und arbeiten zuverlässig.

Ein Beispiel sind Kolbendosierer. Das Verhältnis Harz zu Härter in Zweikomponentensystem kann hier durch das Verhältnis der Querschnittsflächen von zwei Dosierkolben, die gleichzeitig ausgeschoben werden, exakt festgelegt werden. Die dosierte Menge wird durch den Kolbenhub bestimmt.

Dosierung über Zeitmessung

Diese Dosiermethode bedeutet, dass durch entsprechende Pumpen eine konstante Ausflussgeschwindigkeit gewährleistet werden muss. Der Materialfluss wird durch ein Ventil freigegeben und nach einer vorbestimmten Zeit durch das Ventil wieder unterbrochen.

Diese Methode ist besonders fehleranfällig, da jede Schwankung der Flussgeschwindigkeit unterschiedliche Dosiermengen mit sich bringt. Einen absolut konstanten Fluss zu schaffen und zu überwachen, erfordert einen relativ hohen elektronischen Aufwand.

Dosierung mit Durchflusssensoren

Mit Durchflusssensoren lassen sich Volumenströme messen. Diese Sensoren können auch zur Dosierung benutzt werden.

Mischen

Nach der Dosierung müssen die Komponenten homogenisiert werden. Dies stellt insbesondere beim Vermischen der Füllstoffe mit den flüssigen Bestandteilen Harz und Härter keine völlig einfache Aufgabenstellung dar. Die pulver- oder faserförmigen Füllstoffe sind teilweise sehr feinkörnig und weisen eine entsprechend große spezifische Oberfläche auf, die von den Flüssigkomponenten zu benetzen ist. Die Partikel können Klumpen bilden, welche aufgelöst werden müssen, um eine niedrige Viskosität der Gießmasse zu erreichen. Eine einwandfreie Dispergierung hängt primär von Mischintensität und -zeit ab.

Es lassen sich folgende Mischverfahren unterscheiden:

Dynamisches Mischen

Die Komponenten treffen in einem Rührkessel (Mischkammer) aufeinander und werden durch ein rotierendes Bauteil vermischt. Die Kammer ist gleichzeitig Vorratsbehälter.

Nachteilig ist, dass hier nur chargenweiser, d. h. kein kontinuierlicher Betrieb möglich ist: Der Behälter wird zunächst befüllt, dann erfolgt das Mischen. Erst danach steht das Gemisch zur Weiterverarbeitung zur Verfügung. Wird eine reaktive Masse angesetzt wie beim Einliniensystem, muss der gesamte Mischerinhalt innerhalb der Topfzeit aufgebraucht werden. Geschieht dies nicht, besteht die Gefahr, dass das Material im Mischer aushärtet, was eine aufwändige Reinigung oder schlimmstenfalls ein Auswechseln des Mischers nach sich zieht. Auch bei ordnungsgemäßem Gebrauch sind abhängig vom Material meist regelmäßige, teilweise auch automatisierte Reinigungen notwendig. Es entsteht Abfall oder Sonderabfall.

Die bewegten Teile verschleißbehaftet.

Statisches Mischen

Die Komponenten werden vermischt, indem sie in ein Rohr aus Metall oder Kunststoff gepumpt und dort durch eingebaute starre Trennschaufeln mehrfach geteilt und wieder zusammengeführt werden. Das Mischrohr wird entweder gereinigt, was durch Spülen mit nur einer Komponente bewerkstelligt werden kann, oder bei Aushärtung entsorgt.

Mit Statikmischern ist ein kontinuierlicher Prozess ohne Unterbrechung möglich. Die Komponenten werden binnen kurzer Zeit vermischt und gelangen sofort zum nächsten Prozessschritt. Dies prädestiniert sie z. B. für die abschließende Mischung von Harz-Füllstoff- und Härter-Füllstoff-Vorgemischen zur reaktiven Vergussmasse in einem Zweiliniensystem. Da keine bewegten Teile vorhanden sind, sind diese Mischer wartungs- und verschleißarm und außerdem kostengünstig und platzsparend.

Nachteilig ist, dass Mischdauer und -intensität kaum beeinflussbar sind. Statische Mischer eignen sich auch nicht für das Einarbeiten von Füllstoffen.

Statisch-dynamisches Mischen

Ein Kunststoffmischrohr beinhaltet bei diesem Prinzip eine Wendel, die von einem externen Motor angetrieben wird. Dieses Verfahren wird kaum eingesetzt.

Temperierung

Viele Gießharze werden bei erhöhten Temperaturen verarbeitet, um die Viskosität abzusenken. Die entsprechenden Vergussanlagen sind dazu mit beheizten Behältern, Rohren und Mischern ausgerüstet. Das Heizmedium wie Wasser oder Öl kann umgekehrt auch über ein Kühlaggregat geleitet werden, um das Material während Fertigungsunterbrechungen abzukühlen. Der Reaktionsfortschritt wird so verlangsamt, durch die angestiegene Viskosität wird Sedimentation verhindert.

Trocknen und Entgasen

Feuchtigkeit kann unerwünschte Auswirkungen auf die Materialeigenschaften haben. Insbesondere die pulvrigen und oft porösen Füllstoffe können Feuchtigkeit auf ihrer großen Oberfläche aufnehmen, welche dann die Benetzung durch Harz und Härter erschwert. Auch Luft und andere Gase können in den Flüssigkeiten als Blasen oder in gelöster Form vorhanden sein und die Viskosität negativ beeinflussen oder später zu Hohlräumen im Verguss führen.

Deshalb werden die Füllstoffe vor der Verarbeitung häufig einer Trocknung unterzogen, Flüssigkomponenten und Gemische meistens entgast. Die Entgasung findet in vielen Fällen in Vakuummischern parallel zur Homogenisierung statt. Mit Durchlaufentgasern ist ein kontinuierlicher Materialdurchsatz möglich.

Im Optimalfall werden Harz, Härter, Füllstoff usw. separat erhitzt und mit Vakuum getrocknet und entgast. Die weiteren Prozessschritte wie Dosieren und Mischen erfolgen danach ebenfalls unter Vakuum, um einen erneuten Eintrag von Luft und Feuchte zu verhindern.

Gestaltungsmöglichkeiten für den Verguss

Die einfachste Möglichkeit besteht darin, dass in ein stillstehendes Werkstück durch Gießen in einen Punkt eine bestimmte Menge Gießharz eingefüllt wird. Dabei ist lediglich auf ein nicht zu schnelles Befüllen zu achten, um das Einschließen von Luftblasen zu vermeiden. Idealerweise wird die Form deswegen von unten befüllt.

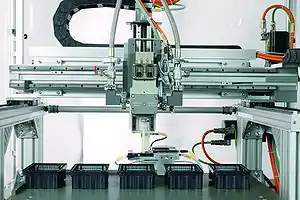

Während des Vergusses kann sich aber auch die Auftragseinheit, also der Teil der Anlage, aus dem das Harz austritt, oder das Werkstück bewegen. Durch entsprechende Steuerung sind viele Varianten des Vergussvorganges möglich. So können beispielsweise Kleberaupen oder Dämme unterschiedlicher Form gegossen werden. Mit hochviskosem, thixotropen Material gegossene Dämme können in einem zweiten Arbeitsschritt mit einem dünnflüssigen Harz ausgefüllt werden (dam & fill). Die Austrittsgeschwindigkeit des Harzes kann während des Vergusses variiert werden oder der Verguss in mehreren Portionen erfolgen. Dabei kann das Werkstück oder die Auftragseinheit komplexe Bewegungen vollführen, wodurch sich auch schwierige Vergussaufgaben lösen lassen.

Für Serienproduktionen können Vergussanlagen mit mehrfachen Auftragseinheiten für bis zu ca. 30 Vergüsse gleichzeitig eingesetzt werden.

Vakuumverguss

Viele Werkstücke wie z. B. Transformatorenwicklungen weisen starke Hinterschneidungen auf. Dort kann beim Verguss Luft eingeschlossen werden. Bei vielen Bauteilen ist aber ein absolut blasenfreier Verguss notwendig, insbesondere bei Hochspannungsanwendungen um Teilentladungsfreiheit zu gewährleisten.

Solche Bauteile werden in der Regel unter Vakuum vergossen. Da sich technisch kein absolutes Vakuum realisieren lässt, sondern noch ein Restdruck von wenigen mbar herrscht, können sich zwar trotzdem Blasen bilden, die aber danach beim Brechen des Vakuums fast vollständig zusammengedrückt werden. Erfolgt der Verguss beispielsweise bei 5 mbar werden eventuell auftretende Blasen beim Belüften auf Atmosphärendruck (ca. 1000 mbar) nach dem oben erwähnten Zusammenhang auf ein 200-fach kleineres Volumen zusammengedrückt.

Der Vakuumverguss erfolgt in Vakuumkammern oder -kesseln, die, um die Taktzeiten zu verkürzen, mit einer Eingangs- und einer Ausgangsschleuse versehen sein können. Dort sind in der Regel nur Lösungen technisch sinnvoll realisierbar, bei denen das Werkstück bewegt wird und die Auftragseinheit starr montiert ist.

Automatisches Druckgelieren (ADG)

Siehe auch: Aushärten im Artikel Gießharz

Das Gießharz unterliegt beim Aushärten einer chemisch bedingten Schwindung, welche zu Schwundlunkern und Rissen führen kann. Beim Automatischen Druckgelierverfahren (ADG, auch engl.: automatic pressure gelation, ADG) werden die Bauteile deshalb unter Druck ausgehärtet. Dabei wird ständig Gießharz nachgepresst, um den Schwund zu kompensieren. Dadurch lassen sich sehr kurze Aushärtezeiten erreichen.

Bei diesem Verfahren muss die Vergussanlage das Material mit Druck in die Form pressen und diesen Druck auch während des Aushärtens aufrechterhalten. Die Gießform muss hier sehr stabil ausgeführt sein und wird von einer sogenannten Schließmaschine meist automatisiert geöffnet und geschlossen. Es ist auch möglich, von einer zentralen Misch- und Aufbereitungseinheit aus über Ringleitungen mehrere Schließmaschinen zu versorgen. Jede Schließmaschine verfügt dann über eine eigene Dosiereinheit mit Statikmischer.

Anwendungsgebiete

Der Verguss von elektrischen und elektronischen Bauteilen soll vor allem eine zuverlässige elektrische Isolierung bewirken und das Eindringen von Feuchtigkeit und Schmutz verhindern. Andererseits sind vergossene Bauteile praktisch nicht mehr reparierbar, schwer oder nicht recyclebar und bedürfen besonderer Beachtung der Entwärmung im Inneren. Typische Anwendungsgebiete sind:

Verguss von elektronischen Bauteilen und Baugruppen

Baugruppen, bei denen einzelne Komponenten auf einer Platine gesteckt sind, werden meist vergossen, um sie vor Umwelteinflüssen und mechanischer Beschädigung zu schützen. In diesen Fällen ist meist nur eine Form aufzufüllen, was eine relativ einfache Aufgabe darstellt.

Herstellung von LEDs

Leuchtdioden werden in vollautomatischen Anlagen gefertigt. Dazu gehört auch das Eingießen in transparenten Kunststoff. Hier kommt es ganz besonders auf kurze Taktzeiten an, um den Preis der Leuchtmittel zu senken. Dies ist ein Anwendungsbeispiel für den Verguss mit Mehrfachdosierköpfen.

Vergießen von Komponenten der Energietechnik

Die Wicklungen von Elektromotoren, Transformatoren (insbesondere von Gießharztransformatoren), Drosseln und Messwandlern werden häufig zur Isolation und zum Schutz vor Umwelteinflüssen mit Gießharz vergossen. Die Bauteile werden dazu mit einer Form umgeben, welche danach mit Harz aufgefüllt wird. Durch die feine Struktur der Zwischenräume mit ihren starken Hinterschneidungen und die Bauteilgröße stellt der Verguss von Wicklungen besonders hohe Anforderungen an den Vergussprozess. Auch Isolatoren werden häufig aus Gießharz hergestellt. Bei der Serienfertigung wird oft das Automatische Druckgelierverfahren eingesetzt. Dabei wird während einer raschen Harz-Startreaktion in der geschlossenen, vorgeheizten Form unter Druck weiteres Harz nachgefüllt, um Rissen und Lunkern vorzubeugen. Das noch weiche Rohteil kann so schon bald entnommen werden und härtet langsam aus.

Siehe auch

Literatur

- W. Knappe, O. Heul: Kunststoffverarbeitung und Werkzeugbau. In: Bodo Carlowitz (Hrsg.): Die Kunststoffe: Chemie, Physik, Technologie (= Kunststoff-Handbuch. Band 1). Hanser, München/Wien 1990, ISBN 978-3-446-1441-6-3, S. 477–479 (eingeschränkte Vorschau in der Google-Buchsuche)

- R. Stierli: Epoxid-Gieß- und Imprägnierharze für die Elektroindustrie. In: Wilbrand Woebcken (Hrsg.): Duroplaste (= Kunststoff-Handbuch. Band 10). 2. Auflage. Hanser, München/Wien 1988, ISBN 3-446-14418-8, S. 513–518, (eingeschränkte Vorschau in der Google-Buchsuche)