Durchflusssensor

Durchflusssensor (auch Flowmeter) ist ein Sammelbegriff für alle Sensoren, die den Durchfluss eines Gases oder einer Flüssigkeit durch ein Rohr messen.

Weiter wird Flowmeter ein Gerät in der Medizintechnik genannt, welches den Blutstrom oder den Fluss von Atemgasen misst, und daraus verschiedene Werte ableiten kann. (Flowmetrie).

Eine Durchflussmessung erfolgt im Wesentlichen aus drei Gründen. Zum einen sind dies kaufmännische Gründe. Die Durchflussmenge ist dann Teil eines Vertrages oder Basis für die Besteuerung. Dann wird der Durchfluss über die Zeit integriert und man erhält die Gesamtmenge. Zweitens gibt es Rezepturen, wo in Chargenprozessen mehrere Stoffmengen zu einem Ansatz vermischt werden müssen. Drittens können Stoffströme auch ohne Chargenprozess direkt in einem vorgegebenen Verhältnis gemischt werden.

Anzeigearten

Im Wesentlichen wird zwischen zwei Arten von Ausgangssignalen unterschieden:

- Volumendurchfluss. Dazu wird die Fließgeschwindigkeit des Mediums gemessen und dann der Durchfluss über die Formel Volumendurchfluss = Rohrquerschnittsfläche * Geschwindigkeit bestimmt. Das Ergebnis wird üblicherweise in m³/h oder l/min angegeben, die SI-Einheit ist m³/s.

- Massendurchfluss ist beispielsweise bei der Messung von Brennstoffmengen wichtig. Als Beispiel sei ein Luftmassenmesser genannt, wie er sich in Automobilen befindet. Hier wird der Messwert vorwiegend in Kilogramm pro Stunde (kg/h) Luft angegeben. Im Luftmassensensor werden zusätzlich Temperatur und Feuchtigkeit gemessen und damit der Luftanteil, der in den Motor strömt, bestimmt. Damit regelt die Motorsteuerung die entsprechende Kraftstoffmenge. Die Messung des Volumenflusses wäre für diese Anwendung nicht ausreichend, da die Dichte der Luft stark druckabhängig und temperaturabhängig ist. Würde nur der Luftvolumendurchfluss gemessen, könnte die Motorsteuerung das exakte Mischungsverhältnis, das für die vollständige Verbrennung des Kraftstoffes notwendig ist, nicht sicherstellen.

Wichtige Kennwerte

In der Industrie eingesetzte Sensoren verwenden meist Einheitssignale: Entweder elektrische Stromstärke von 0 bis 20 mA bzw. 4 bis 20 mA oder elektrische Spannung von 0 bis 10 V.

Der Messbereich kann spezifiziert werden durch:

- untere Messgrenze, z. B. 1 l/min

- obere Messgrenze, z. B. 100 l/min

- Messspanne oder Dynamik 1:100

Die hier beschriebenen konventionellen Messprinzipien erlauben zuverlässige Messungen bis hinunter zu Flussraten von einigen ml/min. Unterhalb davon nehmen die Zuverlässigkeit und Messgenauigkeit dieser Verfahren stark ab. Für kleinere Flussraten, bis hinunter in den Bereich von Nanolitern pro Minute, werden auf Mikrosystemtechnik basierende Sensoren eingesetzt. Diese arbeiten in der Regel mit thermischen Messverfahren.

Die Messabweichung wird üblicherweise durch Angabe der relativen Fehlergrenze eingegrenzt, z. B. 1 % des aktuellen Messwertes.

Der Druckverlust ist eine wichtige Kenngröße, da er immer einen Energieverlust im Leitungssystem bedeutet. Verschiedene Typen unterscheiden sich charakteristisch in ihrem Druckverlust:

- Ultraschalldurchflusssensor nach dem Laufzeitprinzip ohne Strömungsgleichrichter: fast kein Druckverlust

- Differenzdruckblendenmessung: hoher, mit der Strömungsgeschwindigkeit stark ansteigender Druckverlust

- Thermischer Luftmassensensor in Automobilen: geringer Druckverlust, da kleine Messelemente in den Strömungskanal ragen

- Magneto-Induktiver-Durchflusssensor (MID): fast kein Druckverlust

- Vortex-Durchflussmesser oder Vortex-Durchflusssensor: geringer Druckverlust

Messgenauigkeiten und Messspannen einiger Sensoren

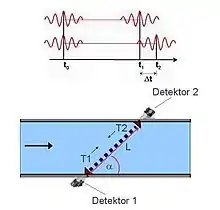

Ultraschalldurchflusssensor

Der berührungsfreie Ultraschall-Durchflussmesser durch Ermittlung der Laufzeit ist ein nicht-invasiver Strömungsmesser, da keine Gegenstände die Strömung im Rohr stören oder verändern. Es gibt zwei Formate: Durchfahrtzeit und -doppler. Die relative Fehlergrenze beträgt ca. 0,1 bis 2 %. Die Messspanne, das ist das Verhältnis von kleinster zu größter messbarer Geschwindigkeit, liegt bei ca. 1:100.

Grundsätzlich unterscheidet man zwischen Clamp-On- (d. h. die Sensoren werden auf die Rohrleitung von außen aufgeschnallt) und In-Line-Geräten.

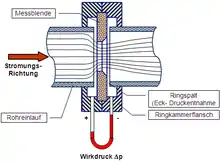

Differenzdruckverfahren

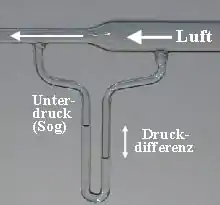

Es gibt eine Vielzahl unterschiedlicher Durchflusssensoren die nach dem Differenzdruckverfahren arbeiten, z. B. Pitot-Rohr, Prandtlsonde oder Messblende. Alle arbeiten nach dem Energieerhaltungsgesetz (Strömung nach Bernoulli und Venturi) mit dem Ergebnis, dass der Volumen- bzw. Massendurchfluss proportional der Quadratwurzel des Differenzdruckes zwischen zwei Messstellen ist. Um die Endformel für den Anwender handhabbar zu machen, fasst man häufig alle konstanten Werte der Messeinrichtung (Rohr- und Drosselquerschnitte) und des Messmediums (Dichte ) als Konstante zusammen:

Die oben dargestellte Gleichung gilt, wenn die Dichte des Fluids der Dichte bei der Kalibrierung entspricht. Da jedoch die Dichte bei Gasen stark von der Temperatur und vom Druck abhängig ist, kann durch nachfolgende Gleichung eine Kompensation dieses Einflusses in gewissen Grenzen erreicht werden.

Bei Luftdurchflussmessgeräten wird üblicherweise für die Dichte der Kalibrierung verwendet.

Neben den klassischen Staudrucksonden gibt es noch weitere herstellerspezifische Bauformen, die unter gewissen Randbedingungen verschiedene Vorteile haben können, wie z. B. geringere Anforderungen an die Zuströmbedingungen, geringere Druckverluste oder einfacherer Einbau. Jedoch bedürfen diese Geräte im Gegensatz zu den Primärelementen einer Kalibrierung für die jeweilige Einsatzbedingung.

Die kinetische Energie eines Fluids (z. B. strömendes Wasser in einer Rohrleitung) wird umgewandelt in potentielle Energie (Druck). Das bekannteste Primärelement, die Blende, ist nichts anderes als eine Lochscheibe zur Verengung der Rohrleitung, die das Fluid zu einer Geschwindigkeitserhöhung zwingt (Erhöhung der kinetischen Energie). Dadurch wird der Druck nach der Blende niedriger (Verringerung der potentiellen Energie). Die Messspanne liegt je nach Primärelement und Qualität der verwendeten Sensorik und Auswertung zwischen 1:3 und 1:20.

Voraussetzungen

Für normale Messstellen können genaue Durchflusswerte auch ohne Kalibrierung an Ort und Stelle im Betriebszustand erzielt werden, wenn folgende Bedingungen eingehalten werden:

- In der Nähe des Drosselgeräts muss der strömende Messstoff alle Querschnitte der Rohrleitung vollkommen ausfüllen.

- Die Strömung muss stationär oder mindestens quasistationär sein, d. h. der Durchfluss darf sich an der Messstelle nur langsam ändern. Schwingungen der Strömung beeinträchtigen die Messgenauigkeit und sind möglichst zu vermeiden.

- Der Stoff muss sich in reiner Phase befinden; feste Körper in Gasen und Flüssigkeiten, grobe Feuchtigkeit in Gasen und Dampf usw. erschweren die Messung und machen Sondermaßnahmen notwendig. Ebenso erfordern Messungen eines Stoffes, dessen Zustand nahe bei einem Umwandlungspunkt liegt, besondere Aufmerksamkeit, da infolge der Druckänderung am Drosselgerät Störungen durch Übergang in eine andere Phase stattfinden können (Flüssigkeiten nahe dem Siedepunkt, Sattdampf usw.).

- Die Dichte des Messstoffes und dessen Zusammensetzung, sowie Druck, Temperatur und Feuchte müssen bei der Berechnung des Drosselgerätes bekannt sein.

Primärelemente

Es gibt eine Vielzahl unterschiedlicher Primärelemente. Die klassischen Primärelemente (Messblende, Venturi, Düsen…) sind in den Normen der Reihe DIN EN ISO 5167 detailliert beschrieben. Neben den exakten Bauformen finden sich hier auch Angaben zur Durchflussberechnung und zur Genauigkeit. Mit den in der ISO 5167 beschriebenen Drosselelementen ist eine sehr hohe Messgenauigkeit erreichbar, so dass diese meist zur Kalibrierung anderer Durchflussmessgeräte eingesetzt werden.

Magnetisch-induktiver Durchflusssensor (MID)

- Relative Fehlergrenze ca. 0,1 %

- Messspanne bis 1:1000

Messprinzip: In einem Magnetfeld werden bewegte Ladungsträger (z. B. Ionen in Flüssigkeiten = elektrisch leitende Medien) voneinander getrennt.

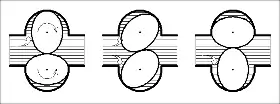

Vortex-Durchflusssensor

Durch einen Störkörper in der Strömung werden Wirbel (lateinisch vortex) erzeugt. Die Frequenz der Wirbelablösungen wird durch die Strouhal-Zahl charakterisiert. Über die Frequenz kann auf die Strömungsgeschwindigkeit geschlossen werden.

Arten von Durchflusssensoren

Man unterscheidet zwischen folgenden Durchflusssensoren:

- Unmittelbare Volumenzähler

- Zähler mit konstantem Messkammervolumen (z. B. Trommelmesser)

- Zähler mit variablem Messkammervolumen (z. B. Gaszähler)

- Ovalradzähler, (Wälz-)Kolbenzähler

- Mittelbare Volumenzähler

- Schwebekörper-Durchflussmesser

- Magnetisch-induktiver Durchflussmesser (MID)

- Balometer

- Induktive Durchflussmesser (IDMs)

- Ultraschalldurchflusssensor (USD)

- Coriolis-Massendurchflussmesser

- Massendurchflussmessverfahren nach dem Coriolis-Prinzip

- Wirbeldurchflussmesser

- Messverfahren, das die Strömungsgeschwindigkeit anhand der Frequenz der Kármánschen Wirbelstraße ermittelt

- Korrelationsdurchflussmesser

- Mittels zweier geeigneter Sensoren in einem bestimmten Abstand werden mit der Strömung mitgetragene Schwankungen gemessen. (z. B. Dichte, Permeabilität). Aus der Laufzeit und dem Abstand der Sensoren lässt sich die Strömungsgeschwindigkeit und damit der Durchfluss bestimmen.

- Laminardurchflussmesser

- nach Hagen/Poiseuilleschen Gesetz ist der Volumenstrom in einem Rohr proportional dem Druckabfall über eine Rohrlänge . Sind Zähigkeit, Druckabfall und Temperatur gleich, lässt sich der Volumenstrom berechnen

- Durchflussmesser mit Strömungsmesssonden

- Durchflussbestimmung über Ermittelung des Strömungsprofils (siehe Strömungsmessung)

- Durchflussmessung mit Drosselgeräten (Details in der ISO 5167)

- Messblende

- Venturidüse

- Venturirohr

- Messverfahren für offene Anlagen

- Wehrmessung, bei der mittels der Überfallhöhe und der Wehrbreite b der Volumenstrom ermittelt wird.

- Thermische Massendurchflussmessung (Massendurchflussregler, Mass Flow Controller, MFC)

- Luftmassensensor

- Laser-Doppler (wird aufgrund der Charakteristik nahezu ausschließlich im Rahmen der Forschung und Entwicklung angewendet)

Nicht alle Messverfahren sind gängig bzw. finden in der Industrie eine regelmäßige Anwendung. Im Vergleich zu anderen Sensoren, die in der Automatisierung eingesetzt werden, ist ein Durchflusssensor relativ teuer. So können Durchflusssensoren ohne weiteres das zwanzigfache eines Temperatursensors kosten.

Siehe auch

Literatur

- DIN EN ISO 5167 1-4, Durchflussmessung von Fluiden mit Drosselgeräten, 2004, Beuth-Verlag

- G. Strohrmann, Messtechnik im Chemiebetrieb, München 2004, Oldenbourg Industrieverlag

- O. Fiedler, Strömungs- und Durchflussmesstechnik, München 1992, Oldenbourg Industrieverlag

- G. Strohrmann, Messtechnik im Chemiebetrieb, München 2004

- O. Fiedler, Strömungs- und Durchflussmesstechnik, München 1992