Durchlaufentgaser

Der Durchlaufentgaser (DEG) ist ein mechanisch-elektrisches Bauteil aus der Verfahrenstechnik. Er arbeitet in einem kontinuierlichen Prozess und dient zum schnellen und vollständigen Entgasen und Fördern von mittel- bis hochviskosen Flüssigkeiten und Gemischen unter Vakuum. Der DEG wird zum Aufbereiten und Reinigen von Medien, wie zum Beispiel Epoxydharzen, Polyurethanharzen (PU), Silikon, Polyesterharzen und deren Härterkomponenten, in Vergussanlagen in der Elektroindustrie und anderen Produktionszweigen und in der chemischen Industrie verwendet.

Funktionsweise und Prinzip

Grundsätzlich lassen sich flüssige Materialien besonders effizient an deren Oberfläche mittels Vakuum (Druckminderung) entgasen. Dabei blähen sich vorhandene Gasblasen auf und steigen an die Oberfläche. Je dünner das zu entgasende Material verteilt ist, desto kürzer ist die Strecke, die das Gas bis zur Oberfläche zurücklegt, bevor es aus dem Material austritt, und entsprechend schnell ist der gewünschte Grad der Entgasung erreichbar.

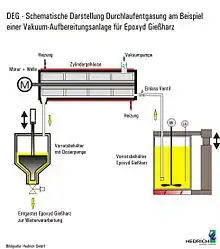

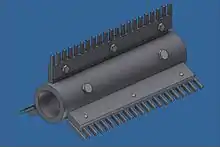

Der Durchlaufentgaser nutzt dieses Prinzip und bewirkt mittels eines mechanischen Verfahrens die Oberflächenvergrößerung. Die Entgasungsvorrichtung besteht aus einem horizontal geneigten Zylinder, dessen Innenwand die Entgasungsoberfläche bildet. Das zu entgasende Material tritt am höherliegenden Ende in den Zylinder ein und fließt durch die Neigung zum tieferen Ende, wo es ihn zur weiteren Verarbeitung wieder verlässt. Über eine innen liegende angetriebene Welle mit Kämmen oder Spachteln wird das Material in gleichmäßig dünnen Schichten an die Innenwand des Zylinders gestrichen und durch das Vakuum stetig entgast. Die permanente Drehbewegung schafft ständig neue Oberflächen und stellt eine gleichmäßige, intensive und vor allem schnelle Entgasung sicher.

Die Welle kann mit unterschiedlichen Kämmen und Spachteln bestückt werden, um je nach Viskosität der Materialien optimale Ergebnisse zu erzielen. Die Neigung des Zylinders kann ebenfalls der Viskosität des zu entgasenden Mediums angepasst werden: Je zäher es ist, desto steiler ist die Neigung.

Die Leistung eines DEGs wird durch das zu verarbeitende Volumen pro Zeiteinheit (Stunde, Tag, Monat) bestimmt und ist durch die Baugröße des DEGs festgelegt. Die Fließgeschwindigkeit kann durch Absenkung der Viskosität mittels Temperaturerhöhung oder durch Änderung des Steigungswinkels des Durchlaufentgasers beeinflusst werden. Mehrstufige (hintereinander geschaltete) Durchlaufentgaser erhöhen die Aufbereitungsqualität und eignen sich für schnellen Durchsatz und große Mengen.

Durchlaufentgaser haben gegenüber z. B. Vakuummischern, die in Chargenprozessen arbeiten, den Vorzug, dass ein kontinuierlicher Materialdurchsatz möglich ist. Eine Rückmischung bereits entgaster Medien mit noch nicht aufbereitetem Material ist bauartbedingt ausgeschlossen.

Ein sinnvoller Einsatz von Durchlaufentgasern ist aber nur möglich, wenn die vor- und nachgelagerten Prozessschritte wie das Mischen der Komponenten und die eigentliche Verarbeitung des Materials ebenfalls kontinuierlich erfolgen. Nachteilig ist auch, dass die Verweildauer im Entgaser nicht unmittelbar definiert ist, sondern nur indirekt über die Neigung des Entgasers und damit die Fließgeschwindigkeit des Mediums eingestellt werden kann.

Geschichte

Der hier beschriebene Durchlaufentgaser ist eine verfahrenstechnische Erfindung, die auf der Weiterentwicklung verschiedener Mischer- und Entgasungssysteme beruht. 1992 wurde ein Patent von der Hedrich GmbH beim Deutschen Patentamt erfolgreich eingereicht und 2003 erteilt.[1] Seit 1993 wird das Verfahren weltweit in verschiedenen Industrien modifiziert angewendet und verbreitet.

Einzelnachweise

- Patent DE4222695: Verfahren und Vorrichtung zur kontinuierlichen Entgasung von Gießharz. Angemeldet am 10. Juli 1992, veröffentlicht am 30. Januar 2003, Anmelder: Wilhelm Hedrich Vakuumanlagen GmbH & Co. KG, 35630 Ehringshausen, Erfinder: Häuser, Erhard.

Literatur

- Raimund Stierli: Epoxyd-Gieß- und Imprägnierharze für die Elektroindustrie. In: Kunststoff-Handbuch. Band 10: Wilbrand Woebcken (Hrsg.): Duroplaste. 2., vollständig überarbeitete Auflage. Hanser, München u. a. 1988, ISBN 3-446-14418-8, S. 510–527.

- F. A. Streiff: Statisches Mischen. In: Matthias Kraume (Hrsg.): Mischen und Rühren. Grundlagen und Moderne Verfahren. Wiley-VCH, Weinheim 2003, ISBN 3-527-30709-5, S. 197–220.