Schweißnahtqualität

Der Begriff Schweißnahtqualität bezieht sich auf die Qualität von Schweißverbindungen, die mit Schmelzschweißverfahren hergestellt wurden.

Durch das Schweißen sollen Bauteile so miteinander verbunden werden, dass diese die an sie gestellten Anforderungen über eine erwartete Lebensdauer erfüllen können. Dazu müssen die Schweißnähte anforderungsgerechte Qualitätskriterien oder Gütemerkmale erfüllen. Generelle Festlegungen zu den Gütemerkmalen können nicht getroffen werden, denn diese sind immer eng an die jeweiligen Bauteilanforderungen gebunden.

Voraussetzungen für ausreichende Schweißnahtqualität

Die erforderliche Qualität ist nur erreichbar, wenn die Schweißbarkeit des Bauteils gewährleistet ist. Dazu ist ein System der Gütesicherung in die Fertigung zu integrieren:

- Die Konstruktion muss schweißgerecht sein.

- Vorrichtungen und Werkzeuge müssen den Bedingungen qualitätsgerechter Fertigung entsprechen.

- Die zu schweißenden Werkstoffe müssen ausreichende Schweißeignung haben.

- Die Fertigungsbedingungen und das eingesetzte Personal müssen den Anforderungen des Schweißverfahrens entsprechen.

Im Zusammenwirken dieser Faktoren wird das geschweißte Produkt erzeugt. Die Qualität des Produktes wird durch Güteprüfungen und Betriebskontrollen nachgewiesen. Ist mangelnde Qualität auszuschließen, wird das Produkt weitergeleitet, anderenfalls nachgearbeitet oder ausgesondert. Es werden Korrekturmaßnahmen getroffen, die alle vier Einflussfaktoren betreffen können.

Gütekriterien

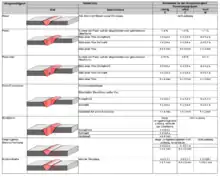

In Abhängigkeit von den Belastungen und Einsatzbedingungen des geschweißten Bauteils und der Art des Schweißstoßes werden nachweisbare Gütekriterien für jede Schweißnaht festgelegt. Dabei handelt es sich um Festlegungen zulässiger Toleranzen definierter Unregelmäßigkeiten der Schweißnaht (s. DIN EN ISO 5817:2014-6[1]). Überschreiten die Unregelmäßigkeiten das vorgeschriebene Toleranzmaß, wird von Schweißnahtfehlern gesprochen.

Referenznorm für die Qualitätsbewertung von Schweißnähten (Stahl, Nickel, Titan) ist die DIN EN ISO 5817:2014-6.[1] Das betrifft den Stahlbau, den Druckbehälterbau, den Straßen- und Eisenbahnbrückenbau, den Schienenfahrzeug- und Rohrleitungsbau. Auch die Prüfnachweise für Schweißerprüfungen und Verfahrensprüfungen werden durch diese Norm geregelt. Die Norm gilt für alle Schmelzschweißverfahren (nicht für Strahlschweißungen) unabhängig von Verfahrensdurchführung (manuell, mechanisiert, automatisiert), Schweißposition und Schweißstoßarten, für alle Schweißnähte aus den Werkstoffen Stahl, Nickel, Titan und ihrer Legierungen mit Werkstückdicken größer 0,5 mm. Für Aluminium gilt die Norm DIN EN ISO 10042:2005[2].

Es werden drei Bewertungsgruppen der Fertigungsqualität festgelegt. Diese beziehen sich nicht auf die Gebrauchstauglichkeit des gefertigten Erzeugnisses, sondern auf die Qualität der Schweißnaht auf Basis von Art, Größe und Anzahl ausgesuchter Unregelmäßigkeiten.

Für jede Gruppe werden Werte für die Abmessungen von Unregelmäßigkeiten definiert.

| Bewertungsgruppe | Anforderungen |

|---|---|

| B | hoch |

| C | mittel |

| D | niedrig |

Im Stahlbau kommt dazu noch die Bewertungsgruppe B+ (Anforderungen aus der Bewertungsgruppe B und den Zusatzanforderungen aus der Tabelle 17 der DIN EN 1090-2).

Die Einordnung einer Schweißnaht in eine Bewertungsgruppe wird vom Konstrukteur zusammen mit den Herstellern und/oder den Überwachungsstellen entsprechend der gültigen Anwendungsnormen vorgenommen. Dabei spielen solche Kriterien eine Rolle wie:

- Festigkeitsanforderungen

- Folgen des Bauteilversagens

- optisches Erscheinungsbild der Schweißnaht

- Fertigungsbedingungen.

An einem Bauteil können Schweißnähte verschiedener Bewertungsgruppen vorkommen. So können die Stumpfnähte zum Schweißen eines Kessels beispielsweise in die Bewertungsgruppe B fallen, die Kehlnähte für den Anschluss der Füße in die Gruppe C. An der gleichen Schweißnaht können für verschiedene Arten von Unregelmäßigkeiten unterschiedliche Bewertungsgruppen festgelegt werden.

Das wesentliche geometrische Maß einer Kehlnaht ist das sogenannte a-Maß. Es ist die Höhe eines gleichschenkligen Dreiecks, das in den Nahtquerschnitt eingezeichnet werden kann DIN EN ISO 2553.[3]

Das geometrische Maß einer Stumpfnaht ist die Stumpfnahtdicke „s“ (bei teilweisem Einbrand der Solleinbrand, bei einer durchgeschweißten Naht der kleinste Abstand zwischen Ober- zu Unterseite des Teils).

Prüfverfahren

Die Einhaltung der Gütewerte wird durch Prüfverfahren zerstörend oder zerstörungsfrei ermittelt. Die Prüfungen werden von speziell geschultem Personal durchgeführt. Zu den zerstörungsfreien Prüfverfahren gehören u. a.:

Zerstörungsfreie Prüfverfahren (ZfP-Verfahren)

Durch die zerstörungsfreien Prüfverfahren (ZfP-Verfahren) können die tatsächlichen quantitativen Maße der Unregelmäßigkeiten oftmals nicht direkt gemessen werden. Daher wird die Auswahl der ZfP-Verfahren zur Schweißnahtprüfung, der anzuwendenden Prüfnormen, der zugehörigen Prüfklassen, der Bewertungsstandards und die Auswahl der Zulässigkeitsgrenzen in Abhängigkeit von der geforderten Schweißqualität, dem Material und der Schweißanordnung (T- oder Stumpfstoß) in der Norm DIN EN ISO 17635:2010-08[4] geregelt. Diese Norm kann als Bindeglied zwischen der geforderten Schweißqualität und den zugehörigen Zulässigkeitsgrenzen angesehen werden.

Visuelle Inspektion

Auf der Basis von Erfahrungen können aus dem äußeren Schweißnahtaussehen gewisse Rückschlüsse auf die Güte einer Schweißverbindung gezogen werden. Eine solche Bewertung wird durch eine visuelle Prüfung vorgenommen. Die Norm DIN EN ISO 17637:2011-05[5] regelt die visuelle Prüfung von Schmelzschweißverbindungen.

Danach ist eine ausreichende Beleuchtungsstärke (mindestens 350 Lux, besser 500 Lux) und Zugänglichkeit erforderlich (das Auge muss sich innerhalb eines Abstands von 600 mm zur zu prüfenden Naht befinden und diese unter einem Winkel von nicht weniger als 30° betrachten können).

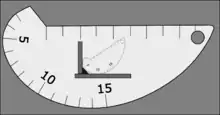

Die Überprüfung der Schweißnahtgeometrie wird durch Schweißnahtlehren verschiedener Ausführung vorgenommen.

Durchstrahlungsprüfung

Durch einen geeigneten Strahler (Röntgenröhre, gammastrahlendes Radionuklid) wird die Dichte eines Bauteils als Projektionsbild erzeugt. Am Grad der Schwärzung lässt sich die unterschiedliche Materialdicke oder -dichte erkennen. Je dicker oder dichter ein Bauteil, umso weniger Strahlung kann es durchdringen und umso heller ist dieser Ort auf dem Bild.

Wirbelstromprüfung

Für die Wirbelstromprüfung wird der Effekt ausgenutzt, dass die meisten Verunreinigungen und Beschädigungen in einem elektrisch leitfähigen Material die elektrische Leitfähigkeit oder Permeabilität ändern. Im Material werden durch ein wechselndes Magnetfeld Wirbelströme induziert. Mit einem Sensor misst man die Amplitude des Wirbelstroms und die Phasenverschiebung zum Erregersignal.

Magnetpulverprüfung

Für die Prüfung wird das Werkstück magnetisiert. Es entstehen Feldlinien, die parallel zur Oberfläche verlaufen. Quer zu den Feldlinien liegende Risse und oberflächennahe Fehlstellen erzeugen ein magnetisches Streufeld, so dass Feldlinien an den Fehlstellen aus dem ferromagnetischen Material austreten. Eisenpulver sammelt sich an den Fehlstellen an und machen diese sichtbar.

Eindringprüfung

Bei der Eindringprüfung werden die Kapillarkräfte feiner Oberflächenrisse und Poren genutzt, um diese sichtbar zu machen.

Ultraschallprüfung

Schallwellen breiten sich in unterschiedlichen Medien verschieden schnell aus und werden an Grenzflächen unterschiedlicher Wellenimpedanz teils reflektiert und teils breiten sie sich bei geänderter Richtung weiter aus. Diese Änderungen der akustischen Eigenschaften an Grenzflächen (z. B. Poren, Einschlüsse, Risse oder andere Trennungen im Gefüge) im Inneren des zu prüfenden Teils wird zum Prüfen ausgenutzt.

Prozessüberwachung

Zerstörende Prüfung

Um die Werkstoffeigenschaften von Teilen oder ganzer geschweißter Werkstücke quantitativ zu ermitteln, werden Verfahren der zerstörenden Werkstoffprüfung angewendet. Dabei werden Reaktionen auf von außen aufgebrachte Beanspruchungen gemessen. Dabei handelt es sich um die Messung mechanischer Eigenschaften wie

Zerstörende Prüfverfahren werden auch zur Ermittlung sogenannter technologischer Materialeigenschaften genutzt, wie:

Zugversuch

Der Zugversuch an Schmelzschweißverbindungen dient dazu, die Festigkeit und das Verformungsverhalten quer zur Naht zu ermitteln. Es wird die Zugfestigkeit, die Bruchlage sowie die Art des Bruches festgestellt. Liegt der Bruch im Schweißgut, können Unregelmäßigkeiten in der Bruchfläche bewertet werden. Die Durchführung regelt die Norm DIN EN ISO 4136:2013-02.[6]

Biege- oder Faltversuch

Der Biegeversuch dient der Feststellung des Biege- oder Verformungsverhaltens von Schweißverbindungen. Die Durchführung wird durch die Norm DIN EN ISO 5173:2012-02[7] geregelt.

Kerbschlagbiegeversuch

Der Kerbschlagbiegeversuch wird zur Beurteilung des Bruchverhaltens von Schweißnähten unter festgelegten Bedingungen durchgeführt. Kennwerte für die Festigkeitsberechnung werden nicht ermittelt. Die Durchführung wird durch die Norm DIN EN ISO 9016:2013-02[8] geregelt.

Härteprüfung

Die Härteprüfung dient zur Ermittlung der Härte der Schweißnaht oder Wärmeeinflusszone an ausgewählten Prüforten. Je nach Prüfziel kann sich die Prüfung auf das Feststellen von unzulässig hohen oder zu niedrigen Härtewerten erstrecken. Das Verfahren für die Härteprüfung an Lichtbogenschweißverbindungen regelt die Norm DIN EN ISO 9015-1:2011-05,[9] die Mikrohärterprüfung die Norm DIN EN ISO 9015-2:2011-05.[10]

Metallografische Untersuchungen

Die Metallografie bietet wichtige Methoden, Materialgefüge makroskopisch und mikroskopisch sichtbar zu machen, es zu analysieren und klassifizieren. Gefüge werden qualitativ und quantitative beschrieben. Es werden die Gefügebestandteile bestimmt nach:

- Art

- Menge

- Größe

- Form

- örtliche Verteilung

- Orientierungsbeziehungen.

So können Zusammenhänge zwischen chemischer Zusammensetzung, dem Einfluss des Schweißens und der Gefügeausbildung aufgeklärt werden.

Einzelnachweise

- DIN EN ISO 5817:2014-06 Schweißen – Schmelzschweißverbindungen an Stahl, Nickel, Titan und deren Legierungen (ohne Strahlschweißen) – Bewertungsgruppen von Unregelmäßigkeiten. 2014.

- DIN EN ISO 10042:2005 Schweißen – Lichtbogenschweißverbindungen an Aluminium und seinen Legierungen – Bewertungsgruppen von Unregelmäßigkeiten. 2005.

- DIN EN ISO 2553 – Schweißen und verwandte Prozesse Symbolische Darstellung in Zeichnungen – Schweißverbindungen. 2014.

- DIN EN ISO 17635:2010-08 Zerstörungsfreie Prüfung von Schweißverbindungen – Allgemeine Regeln für metallische Werkstoffe. 2010.

- DIN EN ISO 17637:2011-05 Zerstörungsfreie Prüfung von Schweißverbindungen – Sichtprüfung von Schmelzschweißverbindungen. 2011.

- DIN EN ISO 4136:2013-02: Zerstörende Prüfung von Schweißverbindungen an metallischen Werkstoffen – Querzugversuch.

- DIN EN ISO 5173:2012-02: Zerstörende Prüfungen von Schweißnähten an metallischen Werkstoffen – Biegeprüfungen .

- DIN EN ISO 9016:2013-02: Zerstörende Prüfung von Schweißverbindungen an metallischen Werkstoffen – Kerbschlagbiegeversuch – Probenlage, Kerbrichtung und Beurteilung.

- DIN EN ISO 9015-1:2011-05: Zerstörende Prüfung von Schweißverbindungen an metallischen Werkstoffen – Härteprüfung – Teil 1: Härteprüfung für Lichtbogenschweißverbindungen.

- DIN EN ISO 9015-2:2011-05: Zerstörende Prüfung von Schweißverbindungen an metallischen Werkstoffen – Härteprüfung – Teil 2: Mikrohärteprüfung an Schweißverbindungen.