Magnetpulverprüfung

Die Magnetpulverprüfung (auch Magnetpulverrissprüfung, Fluxprüfung oder Fluxen genannt) ist ein Verfahren zum Nachweis von Rissen in oder nahe der Oberfläche ferromagnetischer Werkstoffe.

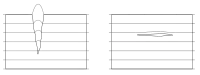

Für die Prüfung muss das Werkstück magnetisiert werden. Bei großen Werkstücken, bei denen eine komplette Magnetisierung nicht möglich ist, wird nur der zu prüfende Teilbereich magnetisiert. Die durch die Magnetisierung entstehenden Feldlinien verlaufen parallel zur Oberfläche. Risse und oberflächennahe Fehlstellen, die quer zu den Feldlinien liegen, erzeugen ein magnetisches Streufeld. Das heißt, die Feldlinien treten auf der einen Seite der Fehlstelle aus dem ferromagnetischen Material aus und auf der anderen Seite wieder ein. Das hat die Entstehung von Magnetpolen zur Folge. Wird nun Eisenpulver über dieses Streufeld verteilt, sammelt es sich an der Fehlstelle an, weil es durch den magnetischen Effekt angezogen wird. Risse, die parallel zu den Feldlinien verlaufen, erzeugen kein Streufeld und können somit nicht nachgewiesen werden. Poren und Risse unterhalb der Oberfläche können nur bis zu einer gewissen Tiefe lokalisiert werden.

Es gibt unterschiedliche Verfahren zur Magnetisierung von Bauteilen.

Stromdurchflutung

Bei der Stromdurchflutung wird das zu prüfende Werkstück von einem Strom durchflossen. Dieser Strom erzeugt ein ringförmiges Magnetfeld. Risse in Längsrichtung auf dem Prüfkörper liegen somit senkrecht zu den Magnetfeldlinien und erzeugen das nötige Streufeld.

Anders ausgedrückt: Die Stromdurchflutung bringt „Längsrisse“ zur Anzeige

Felddurchflutung

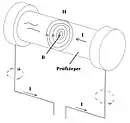

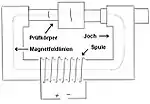

Im Unterschied zur Stromdurchflutung entsteht bei der Felddurchflutung ein magnetischer Fluss im Prüfgegenstand, ohne dass in ihm Strom fließt.

Mit Hilfe einer oder mehrerer stromdurchflossener Spulen wird in einem U-förmigen Eisenjoch ein Magnetfeld erzeugt. In diesem Eisenjoch wird das Werkstück eingespannt. Dadurch entsteht ein Magnetfeld in Längsrichtung zum Bauteil. Quer dazu liegende Risse, „Querrisse“, bilden einen Streufluss und werden angezeigt.

Kombiniertes Verfahren

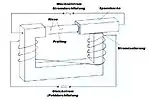

Bei vielen Prüflingen lassen sich nicht nur Risse einer bestimmten Vorzugsrichtung erwarten. Dann sind entweder mehrere Prüfungen, das heißt auch mehrere Betrachtungen hintereinander oder kombinierte Rissprüfverfahren anzuwenden.

Die apparativ einfachste Kombination besteht aus einer Gleichstrom-Jochmagnetisierung und einer Wechselstromdurchflutung. Die Prüfgeräte sind so ausgeführt, dass über die Pole des magnetischen Joches gleichzeitig der Strom in das Werkstück eingeleitet wird. Dabei ist das magnetische Joch einmal elektrisch zu unterbrechen, um einen Nebenschluss zu verhindern.

Optische Anzeige des Risses

Bei der Magnetpulver-Rissprüfung erfolgt das Aufbringen der Eisenteilchen während der Magnetisierung. Feine pulverförmige Teilchen, häufig ferromagnetische Eisenoxide, lassen auch feinste Haarrisse erkennen. Die Pulverteilchen werden in geeigneten Flüssigkeiten, wie zum Beispiel Wasser, aufgeschwemmt und während der Magnetisierung über den Prüfgegenstand gegossen oder gesprüht.

Die Magnetpulver-Rissprüfung kann bei Tageslicht oder im Dunkeln mit fluoreszierenden Prüfmitteln durchgeführt werden. Bei Tageslicht wird in der Regel mit schwarzen oder sehr stark fluoreszierenden Prüfmitteln gearbeitet, um eine kontraststarke Rissanzeige zu erhalten. Bei der fluoreszierenden Prüfung im Dunkeln (< 20 Lux Umgebungshelligkeit) werden ausschließlich fluoreszierende Prüfmittel eingesetzt. Fluoreszierende Magnetpulverteilchen sind mit Farbpigmenten verbunden, die bei Bestrahlung mit Licht in dem Wellenlängenbereich zwischen ca. 300 – 500 nm hell gelb, grün oder rot leuchten. Die dadurch entstehende Kontrastverbesserung ermöglicht ein deutlich besseres Erkennen des Risses.

Betrachtungsbedingung

In der Industrie sind die Betrachtungsbedingungen von Prüfkörpern in einer Norm festgelegt (EN ISO 3059).

Anregungsquellen für die fluoreszierende Prüfung

Nach der EN ISO 3059 muss zu einer normkonformen, fluoreszierenden Prüfung eine UV-A-Strahlenquelle oder ein blaues Licht zur Anregung der Fluoreszenz eingesetzt werden. Während in den letzten Jahrzehnten ausschließlich Entladungslampen (Quecksilberdampf-, Xenon- oder Metall-Halid-Lampen)eingesetzt wurden, werden heute primär UV-A-LED-Leuchten oder Blaulichtleuchten eingesetzt.

Neben der Fluoreszenzanregung mittels UV Licht kann auch Blaulicht (450 nm) verwendet werden. Die Verwendung von Blaulicht-Systemen ist in der DIN CEN/TR 16638 vom Mai 2014 geregelt.

UV-Strahlung und Blaulicht können Augen und Haut stark gefährden, daher ist eine entsprechende Gefahrenanalyse und adäquate Schutzmaßnahmen sehr wichtig.

UV-Strahlung stellt eine bekannte Gefährdung der Augen und Haut dar. Wobei jedoch die übliche Strahlenbelastung bei der Verwendung von hochwertigen UV-A-Strahlenquellen und leichter persönlicher Schutzausrüstung (bedeckende Kleidung und UV-Schutzbrille)innerhalb einer Achtstunden-Schicht so gering ist, dass es nicht zu Langzeitschädigungen kommt und die zulässige Strahlendosis bei weitem nicht überschritten wird. Die Gefährdung durch reine UV-A-Strahlung, wie sie für die fluoreszierende Oberflächenrissprüfung eingesetzt wird, ist an sich recht ungefährlich. Eine stark erhöhte UV-Strahlendosis durch fehlende Schutzmaßnahmen, z. B. im Solarium (ohne Schutz), wo auch viel UV-B und UV-C Strahlung emittiert wird, kann im Auge Entzündungen der Hornhaut sowie bei einer erhöhten ungeschützten Dosis über Monate, Jahre oder gar Jahrzehnte eine Katarakt-Erkrankung (Grauer Star), sowie auf der Haut Sonnenbrand oder Hautkrebs verursachen.

Die UV Exposition muss nach der neuen Verordnung OSTrV pro Mitarbeiter bewertet werden und 30 Jahre dokumentiert werden.

Blaues Licht liegt im sichtbaren Bereich des Lichtspektrums und passiert ungehindert die Augenlinse und trifft auf der Netzhaut auf. Bei Blaulichtsystemen, wie sie seit Jahren in der fluoreszierenden Rissprüfung eingesetzt werden, wird aus diesem Grund ein Filter eingesetzt, der das hochenergetisches (aktinisches) blaues Licht (420 – 480 nm) unterdrückt. Damit ist eine photochemische Gefährdung (Blaulichtgefährdung, blue light hazard) für das Auge ausgeschlossen. Sehr stark hochenergetisches Blaulicht (man kennt es aus dem Bereich des Schweißen) kann OHNE Schutz die Netzhaut stark schädigen oder gar verbrennen (Photoretinitis), was innerhalb sehr kurzer Zeit zu einer unheilbaren völligen oder teilweisen Erblindung (Minutenbereich) oder Beeinträchtigungen der Farbsehvermögens (Sekundenbereich) führen kann. Von einer Gefährdung der Haut ist bei der Verwendung von Blaulichtsystemen nicht auszugehen.

Beide Strahlungsarten haben ein Gefahrenpotential, welches im Einzelfall festgestellt und beurteilt werden muss. Für den Einsatz an Standardarbeitsplätzen hat die Deutsche Gesellschaft für Zerstörungsfreie Prüfung (DGZfP) ein Merkblatt (EM 6) herausgegeben was eine einfache und sichere arbeitsschutzrechtliche Einstufung ermöglicht. Diese Richtlinie ist bei der DGZfP in Berlin oder dem Beuth Verlag des DIN erhältlich.

Für die Bewertung der Gefährdung am Arbeitsplatz ist u. a. die Richtlinie 2006/25/EG Verordnung optische Strahlung relevant. Diese Richtlinie ist zum 27. Juli 2010 in der OSTrV veröffentlicht worden.

Die Magnetpulverprüfung gehört zu den zerstörungsfreien Prüfverfahren.

Normen für die Magnetpulverprüfung

- DIN 25435-2, Wiederkehrende Prüfungen der Komponenten des Primärkreises von Leichtwasserreaktoren – Teil 2: Magnetpulver- und Eindringprüfung

- DIN EN 1330-7, Zerstörungsfreie Prüfung – Terminologie – Teil 7: Begriffe der Magnetpulverprüfung

- DIN EN 1369, Gießereiwesen – Magnetpulverprüfung

- DIN EN 10228-1, Zerstörungsfreie Prüfung von Schmiedestücken aus Stahl – Teil 1: Magnetpulverprüfung

- DIN EN 10246-12, Zerstörungsfreie Prüfung von Stahlrohren – Teil 12: Magnetpulverprüfung nahtloser und geschweißter ferromagnetischer Stahlrohre zum Nachweis von Oberflächenfehlern

- DIN EN 10246-18, Zerstörungsfreie Prüfung von Stahlrohren – Teil 18: Magnetpulverprüfung der Rohrenden nahtloser und geschweißter ferromagnetischer Stahlrohre zum Nachweis von Dopplungen

- DIN EN ISO 3059, Zerstörungsfreie Prüfung – Eindringprüfung und Magnetpulverprüfung – Betrachtungsbedingungen

- DIN EN ISO 9934-1, Zerstörungsfreie Prüfung – Magnetpulverprüfung – Teil 1: Allgemeine Grundlagen

- DIN EN ISO 9934-2, Zerstörungsfreie Prüfung – Magnetpulverprüfung – Teil 2: Prüfmittel

- DIN EN ISO 9934-3, Zerstörungsfreie Prüfung – Magnetpulverprüfung – Teil 3: Geräte

- DIN EN ISO 17638, Zerstörungsfreie Prüfung von Schweißverbindungen – Magnetpulverprüfung

- DIN EN ISO 23278, Zerstörungsfreie Prüfung von Schweißverbindungen – Magnetpulverprüfung von Schweißverbindungen – Zulässigkeitsgrenzen

- DIN CEN/TR 16638, Zerstörungsfreie Prüfung – Eindring- und Magnetpulverprüfung unter Anwendung von blauem Licht