Ultraschallprüfung

Die Ultraschallprüfung ist ein akustisches Verfahren zum Auffinden von Materialfehlern mittels Ultraschall. Sie gehört zu den zerstörungsfreien Prüfmethoden. Dadurch lassen sich Bauteile auch im eingebauten Zustand prüfen, z. B. die Tragelemente eines Flugzeuges. Das Verfahren wird manchmal wie in der Medizin Sonographie genannt.

Prinzip

Ultraschallprüfung beruht darauf, dass sich Schallwellen in unterschiedlichen Medien verschieden schnell ausbreiten. Sie werden an Grenzflächen unterschiedlicher Wellenimpedanz teilweise reflektiert, ein anderer Teil breitet sich – oft bei geänderter Richtung – weiter aus. Mit steigender Differenz der Wellenimpedanz vergrößert sich auch der reflektierte Anteil. Diese Differenz ist an jeder Grenze Luft-Metall besonders groß.

Wie alle Prüfverfahren ist auch die Ultraschallkontrolle genormt und wird nach Richtlinien durchgeführt. Dabei wird auf der Oberfläche des Werkstückes ein Koppelmittel (z. B. Kleister (Lösung), Gel, Wasser oder Öl) aufgetragen. Mittels eines Prüfkopfes, welcher Ultraschall von 0,02 bis 50 MHz aussendet und empfängt, wird die zu prüfende Oberfläche abgefahren. Dieses kann manuell, mechanisiert oder automatisch (innerhalb der Fertigungsstraßen) erfolgen. Bei letzteren wird zwecks Übertragung des Schallsignals das Prüfstück oft in eine geeignete Flüssigkeit getaucht (Tauchtechnik), oder definiert benetzt.

Änderungen der akustischen Eigenschaften an Grenzflächen (z. B. ein Lunker (Hohlraum), ein Einschluss, ein Riss oder eine andere Trennung im Gefüge) im Inneren des zu prüfenden Teils reflektieren den Schallimpuls und senden diesen an den Schwinger im Prüfkopf, der sowohl als Sender wie auch als Empfänger fungiert, zurück. Die vergangene Zeit zwischen Senden und Empfangen lässt die Berechnung des Weges zu (Impuls-Echo-Verfahren). Anhand der gemessenen Zeitdifferenz wird ein Signalbild erzeugt und auf einem Monitor sichtbar gemacht. Anhand dieses Bildes kann die Lage bestimmt und die Größe des Fehlers (in der Fachsprache Ungänze genannt) durch Vergleichen mit einem Ersatzreflektor (Flachbodenbohrung (Kreis-Scheiben-Reflektor), Nut, Querbohrung) abgeschätzt werden. Im Allgemeinen können Ungänzen mit einer Größe von ca. 0,6 mm erkannt werden, bei Spezialverfahren auch bis 10−7 mm. Bei automatischen Prüfanlagen werden die Informationen gespeichert, zum Prüfstück relativiert und auf verschiedene Weisen sofort oder später dokumentiert.

Kalibrierte Ultraschall-Wanddickenmessgeräte zeigen die Wanddicke direkt als Zahlenwert an.

Anwendung

Die Ultraschallprüfung ist ein geeignetes Prüfverfahren bei schallleitfähigen Werkstoffen (dazu gehören die meisten Metalle) zur Auffindung von inneren und äußeren Fehlern, z. B. bei Schweißnähten, Schmiedestücken, Guss, Halbzeugen oder Rohren. Verlegte Eisenbahnschienen werden routinemäßig von Prüfzügen geprüft. Die Auffindung von äußeren (Oberflächen-)Fehlern ist vor allem bei Teilen wichtig, bei denen die andere, meistens innere Oberfläche nicht zugänglich ist.

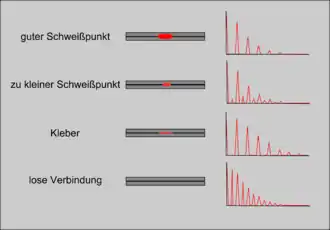

In der Automobilfertigung ist für die Qualitätsüberwachung von Widerstandsschweißpunkten das Ultraschallprüfen nach dem Impuls-Echo-Verfahren weit verbreitet. Die Qualität des Schweißpunktes wird aus der Form der Echofolge im A-Bild abgeleitet.[1][2]

Eine Sonderanwendung liegt im Bereich der Messung von Schichtdicken, bei denen die Unterschiede in der Laufzeit des Schalls zur Ermittlung einer Materialdicke von Überzügen wie beispielsweise Lackschichten genutzt wird.

Anwendungsbereiche

Zu den typischen Anwendungsbereichen der Ultraschallprüfung gehören:

- Schweißnahtprüfung

- Wanddickenmessung

- Blechprüfung

- Schmiedestückprüfung

- Reinheitsgradprüfung

- Bindungsprüfung von Weissmetall-Lagern

Verfahren

Es werden zwei grundsätzliche Verfahren angewandt:

- Das Reflexionsschallverfahren (auch Impuls-Echo-Verfahren)

Die kleinste Ungänze, die dargestellt werden kann, ist größer als die halbe Wellenlänge des Schalls, die abhängig von der Schallgeschwindigkeit des Materials und der Frequenz des Prüfkopfes ist. Bei einer Frequenz von 4 MHz kommt man in Stahl auf rund 0,7 mm. Die Frequenzhöhe kann nicht unbegrenzt gesteigert werden, weil die Korngrenzen des Gefüges zu Streuung und Absorption führen und somit sich die Eindringtiefe verringert. Je gröber die Kristallbildung in z. B. Stahlguss ist, umso langwelliger muss die Schallfrequenz gewählt werden. Bei Gusseisen und Austenit ist in der Regel die Prüfbarkeit sehr eingeschränkt.

Die größten Materialstrecken, die üblicherweise bei der Impuls-Echomethode geschallt werden, liegen bei 5 m, was einem Schallweg von 10 m entspricht. Schichtdicken sind – auch auf polymeren Werkstoffen – ab etwa 10 µm messbar. Die Prüfimpulse erreichen hier 100 MHz.

Dieses Verfahren beinhaltet zwei Prüfköpfe, die an demselben Ultraschallgerät angeschlossen sind. Ein Prüfkopf sendet den Impuls, der andere empfängt den Impuls an der genau gegenüber liegenden Seite des Prüfstücks. Diese Methode ist sehr speziell und wird meistens für die Prüfung auf Dopplungen angewendet. Zudem können auch sehr oberflächennahe Zonen geprüft werden, da dies beim Reflexionsschallverfahren aufgrund einer „Toten Zone“, nicht möglich ist. Die „Tote Zone“ entsteht, weil ein Tastkopf nicht gleichzeitig Senden und Empfangen kann.

Als Beispiel für die Kombination von Tauchtechnik-Prüfung und Durchschallung kann die Squirter-Technik dienen. Die beiden Prüfköpfe liegen nicht direkt auf dem Prüfstück, sondern in einigen Zentimetern Abstand und werden nur durch Wasser gekoppelt. Verwendung findet diese Technik z. B. bei Airbus in der großflächigen CFK/GFK Prüfung von Leitwerkskomponenten.

Sonderprüfverfahren

Es existieren ca. fünfzig verschiedene sogenannte Sonderprüfverfahren, jährlich kommen einige Neue hinzu. Unter Sonderprüfung versteht man die Nutzung der Schallwirkung in Werkstoffen außerhalb der „klassischen“ Verfahren. Bedeutende Verfahrenszweige sind Phased Array, TOFD, Guided waves, LORUS und weitere. Mit Phased-Array-Prüfköpfen (auch Gruppenstrahler genannt) lassen sich bspw. die Sendecharakteristik durch die unabhängige Ansteuerung der einzelnen Strahler gezielt beeinflussen. Auf diese Weise kann eine schräge Einschallung oder eine Schallfokusierung erzielt werden[3].

Mitunter unterscheiden sich die Verfahren nur in der Aufbereitung der Signale. Beispielsweise die Ultraschallprüfung von Flugzeug-Triebwerkscheiben.

Bei dieser Technologie werden keine Fehlstellen mehr gesucht. Die Multizonenprüfung ist ein Verfahren, wonach im Bereich von 0,16 bis 0,4 mm Prüfempfindlichkeit die Triebwerkkomponenten in verschiedenen Tiefenzonen gescannt werden. Dieses Verfahren findet in einem Wassertank unter Rotation der Scheibe statt. Das während der Prüfung digital aufgezeichnete Bild ist das so genannte C-Bild. Am angeschlossenen Computer sieht man ein Bild mit verschiedenen Farben, jede Farbe stellt eine bestimmte Ultraschall-Echohöhe dar. Insgesamt wird somit die Homogenität der Scheibe festgestellt. Eine Triebwerkscheibe von der Form und Größe eines Sonnenschirm-Ständers hat etwa 50 bis 60 Prüfzonen, und das Prüfen dauert bis 20 Stunden.

Normen für die Ultraschallprüfung

- DIN EN ISO 16810, Zerstörungsfreie Prüfung – Ultraschallprüfung

- DIN EN 1330-4, Zerstörungsfreie Prüfung – Terminologie – Teil 4: Begriffe der Ultraschallprüfung

- DIN EN 1712, Zerstörungsfreie Prüfung von Schweißverbindungen – Ultraschallprüfung von Schweißverbindungen – Zulässigkeitsgrenzen (ersetzt durch DIN EN ISO 11666)

- DIN EN 1713, Zerstörungsfreie Prüfung von Schweißverbindungen – Ultraschallprüfung – Charakterisierung von Anzeigen in Schweißnähten (ersetzt durch DIN EN ISO 23279)

- DIN EN 1714, Zerstörungsfreie Prüfung von Schweißverbindungen – Ultraschallprüfung von Schweißverbindungen (ersetzt durch DIN EN ISO 17640)

- DIN EN 10160, Ultraschallprüfung von Flacherzeugnissen aus Stahl mit einer Dicke größer oder gleich 6 mm (Reflexionsverfahren)

- DIN EN 10228-3, Zerstörungsfreie Prüfung von Schmiedestücken aus Stahl – Teil 3: Ultraschallprüfung von Schmiedestücken aus ferritischem oder martensitischem Stahl

- DIN EN 10228-4, Zerstörungsfreie Prüfung von Schmiedestücken aus Stahl – Teil 4: Ultraschallprüfung von Schmiedestücken aus austenitischem und austenitisch-ferritischem nichtrostendem Stahl

- DIN EN 10308, Zerstörungsfreie Prüfung – Ultraschallprüfung von Stäben aus Stahl

- DIN EN 12223, Zerstörungsfreie Prüfung – Ultraschallprüfung – Beschreibung des Kalibrierkörpers Nr. 1

- DIN EN ISO 22232-x, Zerstörungsfreie Prüfung – Charakterisierung und Verifizierung der Ultraschall-Prüfausrüstung

- DIN EN 12680, Gießereiwesen – Ultraschallprüfung

- DIN EN 14127, Zerstörungsfreie Prüfung – Dickenmessung mit Ultraschall

- DIN EN 15617, Zerstörungsfreie Prüfung von Schweißverbindungen – Beugungslaufzeittechnik (TOFD) – Zulässigkeitsgrenzen (ersetzt durch DIN EN ISO 15626)

- DIN EN ISO 7963, Zerstörungsfreie Prüfung – Ultraschallprüfung – Beschreibung des Kalibrierkörpers Nr. 2

- DIN EN ISO 10863, Schweißverbindungen – Anwendung der Beugungslaufzeittechnik (TOFD) für die Prüfung von Schweißverbindungen

- DIN EN ISO 18563-x, Zerstörungsfreie Prüfung – Charakterisierung und Verifizierung der Ultraschall-Prüfausrüstung mit phasengesteuerten Arrays

Andere Institute

- SEP 1923, Ausgabe: 12/1990, Ultraschallprüfung von Schmiedestücken mit höheren Anforderungen, insbesondere für Bauteile in Turbinen- und Generatorenanlagen

- ÖNORM M 3002, Ausgabe: 1. Juli 2004, Ultraschallprüfung von Umformprodukten (geschmiedet, gewalzt) mit höheren Anforderungen aus Stahl und anderen metallischen Legierungen – Durchführung, Prüfumfang, Güteklassen

- CCH 70-3 UT 70-3, Pflichtenheft für die Abnahme von Stahlgußstücken für hydraulische Maschinen

- AD-Merkblatt HP 5/3, Ausgabe: 01/2002

- AD-Merkblatt HP 5/3 Anlage 1, Ausgabe: 01/2002

- AD2000-Merkblatt HP 5/3, Ausgabe: 02/2007

- AD2000-Merkblatt HP 5/3 Anlage 1, Ausgabe: 02/2007

Damit die durchgeführten Prüfungen anerkannt werden, sollen die Prüfer nach folgenden Normen qualifiziert/zertifiziert sein: (EN) ISO 9712; USA: ASNT – SNT-TC-1A/ASME NDE (ANDE) Personnel Certification

Siehe auch

Literatur

- Herbert Krautkrämer, Josef Krautkrämer, und Otto Rüdiger: Ein Ueberschallgerät zur zerstörungsfreien Werkstoffprüfung. Stahleisen, 1949.

- Josef Krautkrämer: Ultraschallprüfung im Dienste der Unfallverhütung. 1957.

- Josef Krautkrämer: Fehlergrössenermittlung mit Ultraschall. In: Bericht des Werkstoffausschusses des Vereins Deutscher Eisenhüttenleute. Nr. 1211. Stahleisen, 1959.

- Josef Krautkrämer, Herbert Krautkrämer: Werkstoffprüfung mit Ultraschall. 5. Auflage. Springer, Berlin 1986, ISBN 3-540-15754-9.

- Josef Krautkrämer, Herbert Krautkrämer: Ultrasonic Testing of Materials. 4. Auflage. Springer, Berlin 1990, ISBN 978-3-540-51231-8.

Einzelnachweise

- H. Polrolniczak: Ultraschallprüfung als Mittel zur Qualitätssicherung beim Widerstandspunktschweißen. Krautkrämer – Sonderdruck Nr. SD 297

- W. Roye: Ultraschallprüfung von Schweißpunkten im Automobilbau. Krautkrämer – Sonderdruck Nr. SD 298

- tec-science: Ultraschallprüfung. In: tec-science. 13. Juli 2018, abgerufen am 25. Oktober 2019 (deutsch).