Schwefelrückgewinnung

Unter einer Schwefelrückgewinnung versteht man mehrere verfahrenstechnische Prozesse, mit denen Schwefel, der zum Beispiel im Zuge von Entschwefelungsprozessen entsteht, in seine elementare Grundform zurückgeführt wird. Gleichzeitig wird ein Reingas produziert, das den gesetzlichen Vorgaben entsprechend emittiert werden kann.

Schwefelvorkommen

Auf der Erde kommt Schwefel in den verschiedensten Formen vor. Obwohl der größte Teil des Schwefels in der Kohle vorkommt (etwa 80 %), wird der größte Teil des Schwefels aus der Entschwefelung von Erdgas und Erdöl gewonnen.

Kohle wird hauptsächlich verbrannt, wobei der Schwefel zu SO2 oxidiert. Zum Schutze der Umwelt kommen hierbei Verfahren der Rauchgasentschwefelung zum Einsatz, mit denen der Schwefel zu Gips umgesetzt wird. Eine Umsetzung zu elementarem Schwefel ist in der Regel wirtschaftlich unrentabel.

Niedrigschweflige Erdgase werden mit Hilfe von Zinkoxid (ZnO) vom Schwefelwasserstoff (H2S) gereinigt, wobei kein elementarer Schwefel anfällt, sondern das Zinkoxid in Zinksulfid (ZnS) umgewandelt wird.

Lediglich das bei der Kohlevergasung anfallende H2S wird über eine Schwefelrückgewinnung zu elementaren Schwefel umgewandelt. Ansonsten stammen etwa 97 % des Schwefels aus Erdgas und Erdöl.[1]

Verfahren der Schwefelrückgewinnung

Bevor ein Verfahren der Schwefelrückgewinnung angewendet werden kann, müssen die Schwefelverbindungen aus den jeweiligen Produkten aufgearbeitet werden. In welcher Art dies erfolgt, hängt vom Aggregatzustand des Produkts und der Schwefelkonzentration ab.

Ein Großteil des in Erdgas vorkommenden Schwefels liegt als Schwefelwasserstoff (H2S) vor. Dieses H2S wird entweder in Absorptionsanlagen aufkonzentriert oder in niedriger Konzentration direkt den Schwefelrückgewinnungsanlagen zugeführt. Anders der Schwefel im Erdöl, der auch teilweise organisch gebunden vorliegt.

Erdölentschwefelung

Bei der Rohöldestillation verbleibt der Schwefel in nahezu allen Fraktionen. Weil die Grenzwerte für Schwefel in den Brennstoffen sukzessive verringert wurden, vor allem im Zuge der Zusammenhänge rund um den sauren Regen und die Beeinflussung der Leistungsfähigkeit von Abgasreinigungssystemen, müssen alle Schwefelverbindungen nach aktuellem Stand der Technik entfernt werden. Während in den Leichtsiedern der Schwefel direkt als H2S vorliegt und mithilfe von Absorptionsverfahren entfernt werden kann, muss der Schwefel aus den Mitteldestillaten in den sogenannten Hydrodesulfurierungsanlagen zu H2S umgewandelt werden. Hierbei werden alle Schwefelverbindungen mit Hilfe von Wasserstoff zu Schwefelwasserstoff umgewandelt.

Die Schwefelverbindungen aus den Schwersiedern werden in der Regel bei den Prozessschritten frei, in denen diese zu Leichtsiedern umgewandelt werden (zum Beispiel in Hydrocrackern). Dabei fallen nicht nur Gase mit hoher H2S-Konzentration an, sondern auch Wässer aus verschiedenen Wäschern, die neben H2S auch Ammoniumsulfat enthalten. Diese Wässer werden in Sauerwasserstrippern aufgearbeitet, wobei die dort anfallenden Gase ebenfalls den Schwefelrückgewinnungsanlagen zugeführt werden.

Für gewöhnlich finden dann Verfahren Anwendung, die zur Verarbeitung von Gasen mit hohen H2S-Konzentrationen geeignet sind.

Gasentschwefelung

Es gibt verschiedene verfahrenstechnische Möglichkeiten, wie das H2S aus den Gasen entfernt werden kann. Dies ist hauptsächlich von der Konzentration abhängig, mit der das H2S vorliegt.

Der anfallende Schwefelwasserstoff muss für die Weiterverarbeitung aufkonzentriert werden.

Verfahren für geringe Durchflussmengen oder geringen H2S-Konzentrationen

Bei geringen H2S-Konzentrationen oder geringen Gasmengen, kann das H2S direkt zu Schwefel umgewandelt werden. Mögliche Verfahren sind das LO-CAT, Crystasulf oder Sulfint HP. Allen Verfahren ist gemein, dass sie keinen Schwefel in einer hohen Reinheit herstellen können, wie ihn die weiterführende Industrie benötigt (mindestens >99,5 %, teilweise werden Reinheiten von 99,9 % gefordert). Neben den geringen Investitionskosten liegen die Vorteile dieser Verfahren in ihrer Robustheit gegenüber Kohlenwasserstoffen im Vergleich zu Verfahren, die für die Verarbeitung von Prozessströmen mit hohen H2S-Konzentrationen geeignet sind.

In manchen Fällen werden diese Verfahren als Endgasreinigungsprozessschritt hinter einer Clausanlage installiert.

LO-CAT-Verfahren

Das LO-CAT-Verfahren eignet sich insbesondere für geringe Durchflussmengen (kleiner einer Tonne pro Tag). In der Standardkonfiguration des Verfahrens wird das H2S in einem Absorber an einer katalytisch wirksamen Eisenchelat-Lösung absorbiert und zu festem Schwefel oxidiert. Das gereinigte Gas kann weiterverarbeitet werden und die reduzierte katalytische Lösung wird einer Oxidationsanlage zugeführt. Nach der Regeneration kann dies Lösung wieder im Absorber eingesetzt werden.[2]

Crystasulf-Verfahren

Das Crystasulf-Verfahren findet in mittelgroßen Anlagen Anwendung mit einer Verarbeitungskapazität von 0,1 bis 25 Tonnen pro Tag. Das Besondere bei diesem Verfahren liegt darin, dass der Schwefel zuerst in einer nichtwässrigen Lösung gebunden und in einem späteren Verfahrensschritt bei niedrigeren Temperaturen auskristallisiert und gefiltert wird.[3]

Sulfint-HP-Verfahren

Das Sulfint-HP-Verfahren eignet sich für geringe Durchflussmengen bei hohem Prozessdruck. Hierbei wird das H2S mit Hilfe einer wässrigen katalytisch wirksamen Eisenchelat-Lösung umgewandelt. Der Schwefel verbleibt in der wässrigen Lösung und wird mit Hilfe eines Hochdruckfilters abgeschieden. Derzeit ist allerdings erst eine Pilotanlage dieses Verfahrens in Betrieb gewesen.[4]

Biologische Entschwefelungsverfahren

Es gibt praktisch nur ein biologisches Entschwefelungsverfahren, das derzeit in zwei leicht unterschiedlichen Konfigurationen zum Einsatz kommt. Das Herzstück sowohl des Shell-Paques- als auch des Thioapaq-Verfahrens ist der Bioreaktor. Zuvor werden die Gase in einem Wäscher vom H2S befreit und das Lösemittel dem Reaktor zugeführt. Unter aeroben Bedingungen oxidieren dort Bakterien die Sulfide zu Schwefel. Anschließend wird der Schwefel sedimentiert (Shell-Paques) oder in einer Zentrifuge (Thiopaque) entfernt.[5]

Verfahren für große Durchflussmengen oder hohen H2S-Konzentrationen

Bei größeren Anlagenkapazitäten und/oder hohen H2S-Konzentrationen kommt heutzutage fast ausschließlich das Claus-Verfahren zum Einsatz. Dabei sind Anlagengrößen von etwa 50 bis hin zu 4000 Tonnen pro Tag möglich. Daneben existieren etliche Abwandlungen des Claus-Verfahrens (wie zum Beispiel Superclaus oder Euroclaus) und sonstige hier nicht aufgeführte Verfahren (zum Beispiel Sulfreen).

Der Claus-Prozess besteht im wesentlich aus zwei Stufen. In der ersten Stufe werden die Gase einer Brennkammer zugeführt, in der ein Teil des H2S mit Luftsauerstoff oxidiert wird. In den anschließenden zwei- oder dreistufigen katalytischen Reaktoren reagieren die Schwefeloxide mit dem restlichen H2S zu elementarem Schwefel.

Dieser hat eine Reinheit von 99,9 % und muss lediglich in einem Entgasungsprozess vom Rest-H2S befreit werden. Somit stellt dieser Schwefel kein Abfall-, sondern ein Verkaufsprodukt dar. In Deutschlands größtem Erdgasproduktionsgebiet südlich von Oldenburg, wird Gas mit bis zu 35 % Schwefelwasserstoff (so genanntes Sauergas) gefördert. In der Erdgasaufbereitungsanlage in Großenkneten werden so im Jahr aus 6 Mrd. m³ Rohgas, 800.000 t Schwefel gewonnen. Bis Ende 2014 hat die Anlage in Voigtei 300.000 t pro Jahr produziert. So konnte damit in etwa der gesamtdeutsche Bedarf an Schwefel gedeckt werden.[6]

Endgasreinigung

Die Gase, die aus den Entschwefelungsanlagen kommen, enthalten für gewöhnlich H2S-Konzentrationen, die über den gesetzlichen Vorgaben nach der TA-Luft (Technische Anleitung zur Reinhaltung der Luft) liegen. So enthalten Clausabgase im Normalbetrieb etwa 250–500 mg/m³ H2S. Dies macht eine Nachbehandlung der Clausabgase notwendig. Dafür stehen unterschiedliche Verfahren zur Verfügung. Neben den schon erwähnten Entschwefelungsverfahren für geringe H2S-Konzentrationen ist das SCOT-Verfahren und dessen Abwandlungen das gängigste Verfahren.

Die Intention, eine SCOT-Anlage zu entwickeln, bestand darin, den Schwefelrückgewinnungsgrad einer Clausanlage von etwa 92–97 % auf einen Wert von über 99,8 % anzuheben. Eine SCOT-Anlage besteht aus zwei Sektionen: einem Reaktions- und einem Absorptionsteil.

SCOT-Abgase können immer noch bis zu 500 mg/m³ H2S enthalten, im Normalfall etwa 50–200 mg/m³. Auch diese Konzentration ist zu hoch, so dass eine weitere Nachbehandlungsanlage zum Einsatz kommt.

Abgasreinigung

Bevor die Abgase aus einer Schwefelrückgewinnungsanlage endgültig über einen Kamin emittiert werden können, müssen diese schlussendlich noch einer Nachverbrennung zugeführt werden, um mit den Emissionsbegrenzungen nach TA Luft konform zu sein. Abgasreinigungsanlagen einer Schwefelrückgewinnung stellen eine besondere Art einer Abgasreinigungsanlage dar.

Es wird zwischen einer thermischen und einer katalytischen Nachverbrennung unterschieden. Beiden Nachverbrennungen ist gemein, dass Restspuren von H2S in SO2 umgewandelt werden. Dabei ist zu beachten, dass sowohl die Begrenzung für H2S als auch die Begrenzung für SO2 eingehalten wird.

Thermische Nachverbrennung

Bei der thermischen Nachverbrennung wird mit Hilfe von Erdgas (in Raffinerien auch Raffineriegas) eine hohe Temperatur erzeugt, bei der das H2S mit Hilfe von (Luft-)Sauerstoff zu SO2 oxidiert wird.

Katalytische Nachverbrennung

Bei der katalytischen Nachverbrennung kommt ein hochselektiver Katalysator zum Einsatz, der die Schwefelverbindung unter Anwesenheit von Luftsauerstoff zu SO2 oxidiert.

Der Vorteil der katalytischen Nachverbrennung liegt in einer höheren Energieeffizienz, da die Prozesse bei deutlich geringeren Temperaturen ablaufen. Als Nachteil ist zu nennen, dass im Falle eines nicht ordnungsgemäßen Betriebs vorgeschalteter Anlagen, Fremdstoffe (wie zum Beispiel Kohlenwasserstoffe) hier nicht mehr abgefangen werden können.

Schwefelentgasung

Der produzierte Schwefel aus einer Schwefelrückgewinnungsanlage enthält immer noch einen großen Teil von gebundenem H2S. Es existieren zahlreiche Verfahren, wie dieses H2S entfernt werden kann. Dadurch, dass das H2S zum Großteil physikalisch (und nicht chemisch) gebunden vorliegt, kann durch Bewegen des flüssigen Schwefels mit eingeblasener Luft das H2S ausgestrippt werden.

Im Shell-Schwefelentgasungsprozess wird über zwei oder drei Blasenkolonnen Luft direkt in den Schwefel eingebracht.[7] Mit Hilfe einer Versprühung arbeitet das SNEA-Aquisulf-Verfahren, bei der Schwefel zuerst über feine Düsen versprüht wird und anschließend mit Hilfe eines Katalysators fast vollständig entgast wird. Das Exxon-Schwefelentgasungsverfahren arbeitet ausschließlich mit einem Katalysator, der direkt in den Schwefellagertank eingebracht wird.[8] Allen Schwefelentgasungsverfahren ist gemein, dass sie die H2S-Konzentration im flüssigen Schwefel auf unter 10 mg/m³ absenken.

Kombinationen unterschiedlicher Verfahren

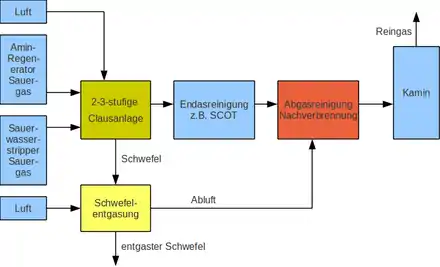

Eine Schwefelrückgewinnungsanlage besteht immer aus mehreren Teilanlagen, die je nach unterschiedlichen Anforderungen miteinander kombiniert werden. Maßgebend dabei ist der H2S-Gehalt im Rohgas, die Nebenprodukte im Rohgas (zum Beispiel CO, CO2, HCN, KW) und die Menge an anfallendem Rohgas. Gleichzeitig müssen die gesetzlichen Vorgaben für das Reingas und den Schwefelemissionsgrad berücksichtigt werden. Das Reingas muss immer nachbehandelt werden, oftmals sogar mehrmals, um den gesetzlichen Vorgaben zu entsprechen.[9]

Die Abbildung zeigt eine für eine Erdölraffinerie übliche Konfiguration für eine Schwefelrückgewinnungsanlage.[10][11]

Einzelnachweise

- Winnacker-Küchler: Chemische Technik: Prozesse und Produkte. Band 3: Anorganische Grundstoffe, Zwischenprodukte. Wiley-VCH Verlag GmbH & Co. KGaA, 2005. ISBN 3-527-30768-0.

- Hardison, L.C.; Ramshaw, D.E.: H2S to S: Process improvement. Hydrocarbon Processing, Vol. 71, Jan. 1992, S. 89–90.

- Crystatech (Memento vom 28. Januar 2011 im Internet Archive). Website des Lizenzinhabers des Verfahrens. Abgerufen am 13. Oktober 2010.

- Pierre-Yves Le Strat, Mathilde Cot, Jean-Pierre Ballaguet, Jean-Louis Ambrosino, Christian Streicher, Jean-Paul Cousin: New redox process successful in high-pressure gas streams. In: Oil and Gas Journal. Band 99, Nr. 48, November 2001, S. 46–54 (online).

- Cameron Cline, Alie Hoksberg, Ray Abry, Albert Janssen: Biological process for H2S removal from gas streams. The Shell-Paque/THIOPAQ gas desulfurization process. Laurence Reid Gas Conditioning Conference, Feb. 2003 (PDF; 648 kB).

- Die Aufbereitung von Erdgas. (PDF; 816 kB) Exxon Mobil Production Deutschland GmbH, Januar 2009, abgerufen am 11. September 2012.

- Jacobs Comprimo Sulfur Solutions (Memento vom 26. April 2010 im Internet Archive). Abgerufen am 13. Oktober 2010.

- Kohl, A.; Nielsen, R.: Gas Purification. Gulf Pub Co, 1997. ISBN 0-88415-220-0.

- Übersicht wichtiger Verfahren, die unter der Lizenz von Shell Global Solutions vertrieben werden. Abgerufen am 14. Oktober 2010.

- Rheinland Raffinerie der Shell Deutschland Oil GmbH.

- Raffinerien der BP Gelsenkirchen.