Gleitringdichtung

Gleitringdichtungen sind dynamische Dichtungen, dichten also eine rotierende Welle gegenüber einer Wand ab, z. B. eines Maschinengehäuses. Hauptkomponenten sind zwei aufeinander gleitende Bauteile, der befederte Gleitring (im oberen Bild Position a) und ein Gegenring (im oberen Bild Position d). Einer der beiden Ringe sitzt starr im stationären Gehäuse (Stator) (im oberen Bild Position d), der andere ist mithilfe von Verdrehsicherungsstiften auf der rotierenden Welle befestigt (Rotor). Die Flächen zwischen diesen beiden Teilen sind – abhängig von der Art der Gleitringdichtung – zumeist plan und bestehen in der Regel aus Kohlenstoff-Graphitwerkstoffen, Metall, Keramik, Kunststoff oder kunstharzgebundenem Kohlenstoff.

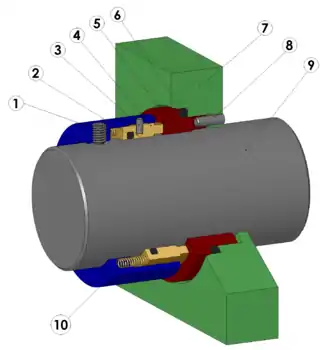

1) Gewindestift/ Madenschraube

2) O-Ring (Sekundärdichtung)

3) Spannstift als Verdrehsicherung für den Gleitring (4)

4) Gleitring

5) Gegenring

6) O-Ring (Sekundärdichtung)

7) Gehäusewand (nur angedeutet)

8) Spannstift als Verdrehsicherung für den Gegenring (5)

9) Welle/ Achse

10) Federn

Anwendung und Einsatzbedingungen

Hauptanwendungsgebiete für Gleitringdichtungen sind u. a. Pumpen für Brauchwasser, Speisewasser, Autokühler oder Klimaanlagen, Rührwerke für Nass- und Trockenlauf, Zentrifugen oder Wasserturbinen.

Heute sind Gleitringdichtungen erhältlich für:

Einteilung

Dynamische Dichtungen lassen sich unterteilen in zwei Untergruppen:

- als axiale Dichtung gilt die Gleitringdichtung, mit den Sonderformen Speisekopfdichtung (Dampfkopfdichtung) und Kugelhahndichtung.

- die radialen Dichtungen lassen sich unterteilen in

- Spaltdichtungen (Ausführungen mit mehrteiligen Ringen, Panzerkohleringen, Labyrinthdichtung)

- Berührungsdichtungen (Radialwellendichtringe, O-Ringe, Gleitringdichtungen).

Aufbau

Die einander gegenüberliegenden axialen oder radialen Dichtungsflächen rotieren relativ zueinander und bilden einen primären Dichtspalt. Zwischen den Dichtflächen erzeugt das umgebende Medium je nach Aggregatzustand einen flüssigen oder gasförmigen Schmierfilm. Die Abdichtung der Gleitringdichtungsteile gegenüber Welle bzw. Gehäuse erfolgt in der Regel mit statischen Nebendichtungen in Form zusätzlicher O-Ringe oder Manschetten. Insofern bestehen Gleitringdichtungen im Prinzip aus fünf Bauteilen: dem Gleitring, dem Gegenring, der Befederung sowie je einer Nebendichtung. Diese Anzahl kann sich je nach Bauart der Dichtungen reduzieren oder auch deutlich erhöhen.

Für die Dichtheit und den Verschleiß sind neben der Materialpaarung vor allem die absolut plane Ausführung der Gleitflächen sowie die Rautiefe entscheidend. Sie werden daher in der Regel geläppt, poliert und evtl. mit einem Superfinish versehen.

Werkstoffe

Gleitring und Gegenring werden als Gegenlaufpaare bezeichnet. Die optimale Auswahl der Werkstoffe für diese Paarung hängt in erster Linie von der Art der abzudichtenden Medien, der Rotationsgeschwindigkeit sowie der Einsatztemperatur ab. Bei den Gleitringdichtungen spricht man von hart-hart- oder hart-weich-Paarungen:

- Mit Hart-Weich-Paarung wird eine Kombination von Gleitteilen bezeichnet, in der einer der Gleitpartner deutlich weicher ist als der andere, dadurch leichter verschleißt, aber auch bessere Notlaufeigenschaften bei ungünstigen Schmierungsverhältnissen aufweist. Eine typische Kombination ist ein Kohlering gegen einen Ring aus Siliziumcarbid.

- Bei Hart-Hart-Paarungen sind beide Gleitringe aus hartem und verschleißfestem Material. Diese Paarung wird vor allem bei abrasiven Produkten eingesetzt, hat aber schlechtere Notlaufeigenschaften.

Als Gleitring oder Gegenring kommen einige Werkstoffe in Frage, die sich in vier Hauptgruppen unterteilen lassen:

- Kohlenstoff

- Kohlenstoff-Graphit – kunstharz- oder antimonimprägniert, Elektrographit, kunstharzgebundener Kohlenstoff

- Keramische Materialien

- Metallische Werkstoffe

- Edelstahl, Chromguss, Sonderwerkstoffe

- Kunststoff

Die Auswahl der geeigneten Werkstoffpaarungen sollte in direkter Zusammenarbeit und sorgfältiger Beratung mit dem Hersteller der Gleitringdichtungen bzw. der Komponentenhersteller erfolgen.

Verschleiß

Seit Hydrazin als Korrosionsinhibitor wegen seiner Gesundheitsgefährdung verboten wurde, treten bei den Gleitringdichtungen von Kesselspeisepumpen vorher nicht gekannte Korrosionserscheinungen auf. Als Grund hat sich die Elektrokorrosion herausgestellt, weil die Relativbewegung zwischen Gleit- und Gegenring zu statischen Aufladungen führt, die durch die sehr niedrige elektrische Leitfähigkeit des Kesselwassers von unter einem Mikro-Siemens pro cm [μS/cm] im Unterschied zu früher nicht mehr abgeleitet werden. Innerhalb kurzer Betriebszeiten, teilweise wenigen hundert Betriebsstunden, können fingerkuppengroße Stücke aus dem Gleit- und/oder dem Gegenring herausbrechen und zu rapidem Anstieg des Leckstroms führen, was einerseits wegen der Wirkungsgradeinbuße, andererseits wegen der nicht mehr gewährleisteten Betriebszuverlässigkeit inakzeptabel ist und zu einem Reparaturstillstand mit den damit verbundenen hohen Kosten durch Produktionsausfall führt.

Zur Lösung des Problems wird z. B. mit welligen Oberflächenprofilierung der Gleitflächen gearbeitet oder die Gleitflächen mit kristallinem naturidentischem, jedoch künstlich hergestelltem Diamant beschichtet. So wurde nach 26.680 h in einem Dauerversuch mit diamantbeschichteten Gleitringen am Institut für hydraulische Strömungsmaschinen der Technischen Universität Graz gezeigt, dass ein ausgezeichneter Zustand nahezu ohne Korrosion der Gleitringdichtung nach so langer Betriebszeit vorliegt.

Literatur

- ABC der Gleitringdichtungen: (online)