Magnetkupplungspumpe

Eine Magnetkupplungspumpe ist die Kombination aus einer konventionellen Pumpenhydraulik mit einem meist permanentmagnetischen Antriebssystem. Dieses System nutzt die Anziehungs- und Abstoßungskräfte zwischen Dauermagneten in beiden Kupplungshälften zur berührungslosen und schlupflosen Drehmomentübertragung. Zwischen den zwei mit Magneten bestückten Kupplungshälften befindet sich der Spalttopf, der Produktraum und Umgebung voneinander trennt.[1]

Magnetkupplungspumpen werden insbesondere für giftige, geruchsintensive oder anderweitig gefährliche Fördermedien eingesetzt, da das Medium durch den Spalttopf hermetisch von der Umgebung abgeschirmt bleibt. Da der Typ des Motors dennoch konstruktiv frei gewählt werden kann, sind Magnetkupplungspumpen meist günstiger als Spaltrohrmotorpumpen, die ebenfalls die Trennung von Medium und Umgebung sicherstellen.

Konstruktiver Aufbau

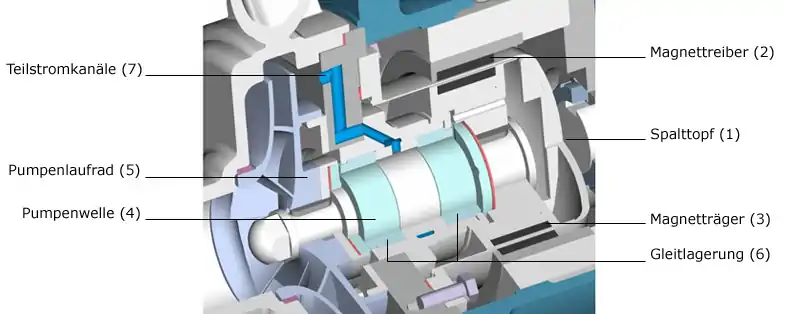

Die wichtigsten technischen Details der Magnetkupplungspumpe sind im Bild Aufbau einer Magnetkupplungspumpe (siehe unten) dargestellt: Die Pumpenleistung wird von der Antriebswelle aus über den Magnettreiber (2) auf den pumpenseitigen Magnetträger (3) berührungsfrei und schlupflos übertragen. Der Magnetträger treibt über die Pumpenwelle (4) das Pumpenlaufrad (5) an. Die Pumpenwelle ist in einer vom Fördergut geschmierten Gleitlagerung (6) gelagert. Zwischen dem Magnettreiber und dem Magnetträger liegt der Spalttopf (1), dieser trennt das Fördergut von der Umwelt und ist leckagefrei. Das Gleitlager und die Magnetkupplung werden durch die Förderflüssigkeit der Pumpe geschmiert bzw. gekühlt, wobei der hierfür erforderliche Teilstrom an einer Stelle hohen Druckes hinter dem Laufrad (7) oder am Druckstutzen entnommen bzw. durch separate Speisung geliefert wird, die zu kühlenden Elemente durchläuft und durch Bohrungen im Laufrad, Einlauf (auf der Saugseite) oder die separate Speisung wieder austritt.

Vorteile der Magnetkupplung

Eine magnetgekuppelte Pumpe hat im Gegensatz zu Pumpen mit herkömmlichen Gleitringdichtungen den Vorteil, keine dynamischen Dichtungen zu benötigen; ausschließlich statische Dichtungen finden Verwendung. Diese sind im Gegensatz zu den Gleitringdichtungen mechanisch weniger belastet, dadurch wesentlich verschleißbeständiger und daher in der Regel völlig wartungsfrei. Außerdem kann der bei Gleitringdichtungen unvermeidliche Austritt geringer Mengen des Fördermediums vermieden werden.

Die vollständige Kapselung des Fördermediums gegen die Umgebung ist die wesentliche Motivation, den immensen Konstruktions- und Berechnungs- und damit auch Kostenaufwand zu treiben, da diese Bauform in vielen Fällen die einzig mögliche technische Lösung darstellt.

Nachteile

Werden metallische Spalttöpfe (aufgrund der chemischen Beständigkeit handelt es sich dabei häufig um Hastelloy) verwendet, so induziert das rotierende Magnetfeld in diesen Wirbelströme, die mechanische Antriebsleistung in Wärmeleistung von oft mehreren Kilowatt umwandeln und dadurch einerseits den Wirkungsgrad der Pumpe mindern, andererseits über den Spalttopf auch das Fördermedium erwärmen. Reibungswärme in den Lagern sowie durch das strömende Medium selbst können bei Medien mit steiler Dampfdruckkurve – etwa verflüssigten Gasen wie Propan – bei unbedachter Auslegung zur Verdampfung derselben führen und dadurch Lager- oder anderweitige Kavitationsschäden verursachen. Da die tatsächlichen Strömungs-, Druck- und damit Temperaturverhältnisse im Spalttopf in aller Regel nicht gemessen werden können, werden diese berechnet oder mittels CFD simuliert, wobei jedoch hohe Unsicherheiten aufgrund der oft nicht detailliert genug bekannten Oberflächenrauheiten, Strömungskanalabmessungen und Fertigungstoleranzen, sowie numerischen Unwägbarkeiten bei CFD-Modellierung in Kauf genommen werden müssen. Um das Verdampfungs- und damit Pumpenschadenrisiko zu senken, werden für Medien mit steiler Dampfdruckkurve u. a. besondere Spalttopfkonstruktionen entworfen, die die Zuführung eines unempfindlicheren Sperrmediums in den Spalttopf erlauben oder eine Kühlung vorsehen.

Konstruktion und Auslegung der Pumpe, ihres Spalttopfes und der Magnetkupplung erfordern daher wesentlich mehr Sorgfalt und Sachkenntnis als konventionelle Pumpentypen.

Die Induktion von Wirbelströmen kann stark reduziert oder eliminiert werden, indem der Spalttopf aus einem nichtleitenden Material wie Keramik – z. B. Zirkoniumdioxid – oder Kunststoff hergestellt wird. Aber diese Materialien sind oft teuer und für einige Flüssigkeiten, Betriebsdrücke oder Betriebsbedingungen (insbesondere Druckstöße) nicht geeignet. Es gibt jedoch neue Entwicklungen bei keramischen Spalttöpfen. So bietet beispielsweise hochreines Zirkoniumoxid eine hohe mechanische Festigkeit, die mit Metallen vergleichbar ist, und eine gute Flexibilität, die für keramische Werkstoffe ungewöhnlich ist. Diese Kombination ermöglicht die Herstellung von dünnwandigen Schalen, die eine effektive Übertragung des magnetischen Drehmoments begünstigen.

Des Weiteren verhindern die geringen Spaltabmessungen im Zusammenspiel mit den hohen strömungsmechanischen Wirkungen im Spalttopf die Förderung partikelbeladener Medien, die die engen Strömungskanäle verstopfen könnten. Aus demselben Grunde dürfen häufig auch keine nicht-newtonschen (rheologischen) Fluide gefördert werden. In beiden Fällen kann der Einsatz eines Sperrmediums Abhilfe schaffen, sofern es tolerierbar ist, dass das Sperrmedium anteilig mitgefördert, d. h. mit dem eigentlichen Fördermedium gemischt wird.

Trotz der Nachteile ist die Magnetkupplungspumpe in vielen Fällen die einzige Lösung, um besonders giftige, geruchsintensive oder kostspielige Medien zu fördern, ohne einen Sondermotor (Spaltrohrmotor) zu benötigen, weshalb die bedingt durch den enormen Konstruktionsaufwand hohen Kosten dieses Pumpentyps gerechtfertigt sind und akzeptiert werden.

Einsatzgebiete

Besonders im Umgang mit wertvollen oder gefährlichen Stoffen birgt die Magnetkupplungspumpe Vorteile, da sie den Produktraum zuverlässig von der Umwelt trennt, so dass die Gefahr eines Produktaustrittes mit möglicherweise damit verbundenen negativen Konsequenzen ausgeschlossen werden kann. Aus diesen Gründen wird dieser Pumpentyp insbesondere in der chemischen Industrie und Petrochemie eingesetzt.

Einzelnachweise

- Dr. Thomas Herbers, technischer Leiter, Klaus Union: Magnetkupplung Überlastabsicherung für Zahnradpumpen der Baureihen VPC und VPX (Memento des Originals vom 15. Oktober 2013 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. (PDF; 234 kB), 3. Dezember 1999. Abgerufen am 30. Juli 2010.

Quellen

- Dr. Thomas Herbers, technischer Leiter, Klaus Union: KAMPF DEM WIRBELSTROM. In: CHEMIE TECHNIK, Mai 2009. Abgerufen am 30. Juli 2010.

- Energieeffiziente Pumpe. Website der Firma Klaus Union GmbH, Hersteller von Pumpen, Armaturen und Rührwerksantrieben aus Bochum. Abgerufen am 30. Juli 2010.

Weblinks

- Umweltschutztechnik I - Kap. V Förderung umweltgefährdender Stoffe. Autor: Prof. Dr.-Ing. G. Kosyna. Website des Pfleiderer-Institut für Strömungsmaschinen der Technischen Universität Braunschweig. Abgerufen am 30. Juli 2010. Relevant S. 7 & S. 8

- sintex a/s. Website der Firma Sintex, mit dem Spezialgebiet der Pulvertechnologie. Abgerufen am 30. Juli 2010.

- Magnetkupplung Überlastabsicherung für Zahnradpumpen der Baureihen VPC und VPX (PDF; 234 kB). Website der VARIOPUMPS Pumpenbau GmbH aus Reutlingen. Abgerufen am 30. Juli 2010.

- 'Die größte Magnetpumpe der Welt von der Klaus Union GmbH' Webseite der Zeitschrift RADIALPUMPEN mit einem Spezial über die ACHEMA. Abgerufen am 6. September 2010.