Interferenzpigment

Interferenzpigmente sind Effektpigmente, deren Wirkung vorwiegend oder ganz auf Interferenz von Licht an dünnen, hochbrechenden Schichten beruht. Sie zeichnen sich dadurch aus, dass sie einen winkelabhängigen Farbeindruck erzeugen, der als Farbtonflop bezeichnet wird. Die Wirkung der ähnlichen Perlglanzpigmente entsteht ebenfalls durch Mehrfachreflexion, beruht aber nicht maßgeblich auf Interferenz.[1][2]

Geschichte

Interferenzpigmente wurden deutlich später als Perlglanzpigmente und Metalleffektpigmente entwickelt. Die ersten relevanten Patente über die Beschichtung von Glimmer wurden in den Jahren 1942 (Atwood), 1963 und 1964 veröffentlicht. Insbesondere das Patent von Atwood wurde zunächst zur Herstellung von Perlglanzpigmenten verwendet. 1969 schlossen die Chemieunternehmen DuPont, Mearl (heute Teil der BASF) und Merck Kreuzlizenzen zur Entwicklung von Perlglanz- und Interferenzpigmenten.

Seit den 1990er Jahren wurde eine Vielzahl von Pigmentklassen entwickelt, die das Phänomen der Interferenz ausnutzen. Im Einzelnen sind dies Flüssigkristallpigmente und Pigmente mit Fabry-Pérot-Struktur (beide 1995). Bei letzteren werden Interferenzschichten auf unterschiedlichen Substraten, wie synthetischer Glimmer (1996), Aluminiumoxid-Flakes (1999), Siliciumdioxid-Flakes (2000) oder Glas-Flakes (2002), aufgebracht.

Wirkungsweise

Interferenzpigmente sind im Gegensatz zu Perlglanzpigmenten beschichtet und sind nicht zwangsläufig transparent.

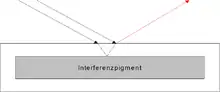

Das einfallende Licht wird zum Teil an der Grenzfläche zwischen Pigments und Trägermaterial reflektiert. Der andere Teil wird ins Innere der Beschichtung gebrochen. An der Grenzfläche zwischen Beschichtung und Substratoberfläche wird das restliche Licht reflektiert und an der Oberfläche der Beschichtung erneut gebrochen. Da Lichtstrahlen, die die Oberfläche des Lackes an derselben Stelle verlassen, unterschiedliche Weglängen zurücklegen müssen, werden bestimmte Wellenlängen durch Überlagerung ausgelöscht oder verstärkt, so dass Farbe entsteht. Da der Unterschied der Weglängen abhängig vom Einstrahlungswinkel ist, entsteht ein winkelabhängiger Farbeindruck (Farbflop).

Der Unterschied der Weglängen wird durch die Schichtdicke beeinflusst. Damit ist die Wellenlänge mit maximaler Reflexion eine Funktion der Schichtdicke. Die entstehenden Farben können somit über die Schichtdicke gesteuert werden. Die Farbe des transmittierten Lichts entspricht der Komplementärfarbe des reflektierten Lichts. Auf dunklem Untergrund wird die Komplementärfarbe absorbiert, so dass nur die Interferenzfarbe zu sehen ist. Auf hellem Untergrund wird die Komplementärfarbe reflektiert, so dass sie sich mit der Interferenzfarbe zu weißem Licht addiert.

Herstellung

Zur Herstellung von Interferenzpigmenten werden je nach Art und Eigenschaften des Basismaterials und dessen Beschichtung(en) verschiedene Verfahren eingesetzt. Im ersten Schritt muss dabei das plättchenförmige Trägermaterial hergestellt werden, das dann zur Erzeugung des Interferenzeffektes mit einer oder mehreren Schichten beschichtet wird. Je nach Material kann ein Mahlschritt folgen, abschließend wird das Material nach der Teilchengröße klassiert.

Zur Herstellung von plättchenförmigem Eisenoxid wird zunächst FeSO4 zu FeOOH oxidiert. In einem Autoklav wird Wasser abgespalten. Dadurch fällt plättchenförmiges Fe2O3 an.

Plättchenförmiges Titandioxid wird hergestellt, indem ein TiOCl2-Film durch Bandbeschichtung mit gleichzeitiger Hydrolyse zu TiO2 umgewandelt wird. Es entstehen großflächige Filme, die danach zu plättchenförmigen Partikeln zerkleinert werden. In einem weiteren Schritt kann der entstandene Film vor der Zerkleinerung mit Metalloxiden beschichtet werden. Siliciumdioxid- und Borosilikat-Flakes werden aus einer Schmelze aus reinen Rohstoffen erhalten. Es folgt die Mahlung und Klassierung, sowie ein Beschichtungsschritt analog zur Herstellung von Glimmer- und Al2O3-Pigmenten durch Suspension, Filtration oder Kalzinierung.

Metalloxid-Glimmerpigmente bestehen aus Glimmerplättchen, die mit Titandioxid beschichtet werden. Im nächsten Schritt folgt eine Zerkleinerung und Klassierung. Alternative kann eine Hydrolyse von Titansalzlösungen in wässriger Glimmersuspension (Homogene Hydrolyse oder Titration) erfolgen. Dieses Verfahren wurde bereits 1942 publiziert, wird jedoch erst 1960 kommerziell genutzt. Ebenfalls möglich, aber nicht von industrieller Bedeutung, ist die Herstellung über chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) in der Gasphase oder im Wirbelbett. Häufig wird eine Vorbelegung mit Zinkoxid durchgeführt. Dieses fördert die Bildung der Rutil-Modifikation, die eine höhere Stabilität des Effektpigmentes gewährleistet.

Nur über das CVD-Verfahren können Pigmente mit einer Fe2O3-Basis und Metalloxidschichten erzeugt werden. Üblich sind 5-Schicht-Systeme aus Fe2O3, SiO2 und Fe2O3. Ebenfalls im CVD-Verfahren können Metalleffektpigmente mit einer Metalloxidschicht überzogen werden. Dies geschieht unter einer Stickstoffatmosphäre in einem Wirbelschichtreaktor bei 450 °C. Häufig wird dabei eine Zwischenschicht aus SiO2 erzeugt.

Wird Glimmer mit Fe2O3 beschichtet, ist die Herstellung über das Titrations- oder das CVD-Verfahren möglich. In weiteren Produktionsschritten ist die Kombination mit weiteren Schichten möglich. Ebenso können auf diese Weise Multischichtpigmente hergestellt oder die Wetterechtheit durch die Beschichtung mit Silanen erhöht werden.

Die künstliche Erzeugung von Aluminiumoxid-Flakes anstelle natürlichen Glimmer zu verwenden, ist ein anspruchsvolleres Verfahren, erzielt jedoch nahezu perfekte Oberflächen. In diesem Verfahren wird durch kontrolliertes Kristallwachstum eine α-Korund-Struktur erzeugt. Im Idealfall werden einkristalline dünne Flakes erhalten.

Pigmente mit sogenannter Fabry-Perot-Struktur werden durch einen Roll-Coater in der Vakuumkammer erzeugt. Zunächst wird dabei ein Ablösefilm auf einem bewegten Polymerband (Transfer Foil) hergestellt. In der Folge wird die erste Metallschicht, danach die erste dielektrische Schicht aufgebracht. Weitere metallische und dielektrische Schichten folgen gegebenenfalls im Wechsel. Abschließend wird die Schicht abgelöst und das Material gemahlen und klassifiziert.

Eigenschaften

Im Gegensatz zu klassischen Pigmenten, deren Farbwirkung auf Absorption beruht, folgen Mischungen aus mehreren Interferenzpigmenten den Gesetzen der additiven Farbmischung. Klassische Pigmente folgen dagegen den Gesetzen der subtraktiven Farbmischung.[1]

Wie bei allen Pigmenten findet die Prüfung von Effektpigmenten im eingebundenen Zustand, also in einem Trägermedium, statt. Da die Farbe der Pigmente von Betrachtungswinkel und Beobachtungswinkel abhängig ist, muss die Beurteilung unter mehreren Winkeln erfolgen. Bei der visuellen Beurteilung findet dies durch einfaches Abkippen des zu beurteilenden Prüflings statt. Farbmetrisch erfolgt die Beurteilung meist durch Mehrwinkelmessgeräte. Ebenfalls möglich, aber seltener angewendet ist die Beurteilung unter fixem Beobachtungswinkel und variabler Beleuchtung. Anwendung finden diese Methoden beispielsweise bei der Produktionssteuerung und der Qualitätskontrolle der Pigmente.

Zur Identifikation von Effektpigmenten ist weiterhin die Mikroskopie die dominierende Prüfmethode. Marktübliche Farbrezeptiersoftware kann nur eine Remissionskurve nachstellen, nicht aber mehrere. Da alle Effektpigmente zur korrekten farbmetrischen Darstellung mehrere Remissionskurven erfordern, ist eine Methode zur automatisierten Rezepturberechnung noch nicht bekannt.

Verwendung

Interferenzpigmente finden aufgrund ihres häufig spektakulären Erscheinungsbildes Verwendung im Bereich des Fahrzeugtunings und der Kosmetik. Da sie einerseits sehr teuer sind, andererseits jedoch mit ihnen formulierte Farbtöne nur sehr schwer nachzustellen sind, werden sie bei der Formulierung von speziellen Druckfarben für Sicherheitsmerkmale von Banknoten eingesetzt. Ein Beispiel hierfür ist die „50“ unten rechts, auf der Rückseite des 50-Euro-Scheins. Möglich ist der Einsatz in Druckfarben, Kunststoffen und Lacken, durch die hohen Rohstoffkosten ist der Einsatz in diesen Bereichen jedoch limitiert.

Literatur

- H. Kittel, J. Spille: Lehrbuch der Lacke und Beschichtungen. 2. Auflage. Band V: Pigmente, Füllstoffe und Farbmetrik. Hirzel, Stuttgart 2003, ISBN 978-3-7776-1015-3.

- A. Goldschmidt, H. Streitberger: BASF Handbuch Lackiertechnik. Vincentz Network, Hannover 2002, ISBN 3-87870-324-4.

- G. Pfaff: Spezielle Effektpigmente. 2. Auflage. Vincentz Network, Hannover 2007, ISBN 3-86630-895-7.

Einzelnachweise

- H. Römpp: Römpp Lexikon Lacke und Druckfarben. Thieme, Stuttgart 1998, ISBN 978-3-13-776001-6, S. 304.

- DIN 55944: Farbmittel: Einteilung nach koloristischen und chemischen Gesichtspunkten.