Hohllatex

Als Hohllatex (englisch hollow latex; auch Opak-Polymer oder polymere Mikrohohlpartikel) bezeichnet man eine besondere Form mehrphasiger Polymerpartikel.

Es handelt sich um meist durch eine mehrstufige Emulsionspolymerisation hergestellte Polymerdispersionen aus Kern-Schale-Teilchen, deren Kern in einem weiteren Verfahrensschritt gequollen wird. Durch Trocknung diffundiert das Wasser aus dem gequollenen Kern, der dadurch kollabiert und im Teilchen einen Hohlraum hinterlässt.

Die Hauptanwendung dieser Polymerdispersionen liegt im teilweisen Ersatz klassischer Weißpigmente wie Titandioxid in Dispersionsfarben und Papierbeschichtungen. Hauptproduzent ist die Firma Rohm and Haas, welche die Dispersionen unter dem Handelsnamen Ropaque vertreibt.

Herstellungsverfahren

Es existieren mehrere, unterschiedliche Verfahren für die Herstellung von Hohllatices, von denen derzeit aber nur das Aufquellen mehrphasiger Polymerpartikel eine größere Bedeutung besitzt. Die anderen Verfahren haben derzeit nur untergeordnetes Interesse oder stellen Sonderformen von Verkapselungsverfahren dar.

Aufquellen mehrphasiger Polymerpartikel

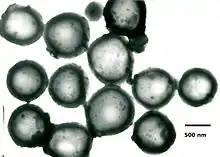

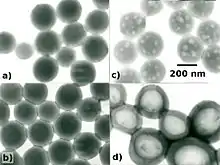

Mit diesem, von Rohm & Haas patentierten,[1] mehrstufigen Verfahren lassen sich hohle Latexpartikel mit einem Durchmesser von einigen hundert Nanometern bis wenige Mikrometer herstellen. Das Prinzip ist das Aufquellen des Kerns eines Kern-Schale-Partikels, der beim Eintrocknen der Dispersion kollabiert und einen Hohlraum hinterlässt. Die einzelnen Verfahrensschritte sind:

- Herstellen einer wässrigen Dispersion des Kernpolymeren durch Emulsionspolymerisation von Acryl- und Methacrylsäureestern mit ca. 30 bis 40 % Methacrylsäure. Die so erzeugten Polymerpartikel können durch Einwirkung einwertiger Basen (Salmiakgeist, Natronlauge usw.) aufgequollen werden. Anstelle der Methacrylsäure kann auch Acrylamid, Methacrylamid oder deren Abkömmlinge copolymerisiert werden, die Teilchen sind dann durch einwertige Säuren (Essigsäure, Salpetersäure usw.) quellbar.[2] Bei Copolymerisation dieser wasserlöslichen Monomere muss außerdem eine geringe Menge eines mehrfunktionellen Monomers (z. B. Ethylenglycoldimethacrylat, Butandioldiacrylat u. Ä.) als Vernetzer copolymerisiert werden, um die Ausbildung einer Schale im zweiten Schritt zu ermöglichen. Denkbar ist auch ein Verzicht auf die hydrophilen Comonomeren.[3] Das gebildete Polymer wird durch Einwirkung starker Basen teilweise verseift, und der Kern quillt auf.

- Aufpolymerisieren einer Schale aus einem nicht (oder nur sehr wenig) quellbaren Polymer auf den Kernlatex. Als Monomere können wieder Ester der Acryl- oder Methacrylsäure, Styrol oder auch Acrylnitril zum Einsatz kommen. Geringe Mengen Acryl- oder Methacrylsäure (wenige Prozent) ermöglichen die Ausbildung einer gleichmäßigeren Schale. Die Polymerisation von Kern und Schale müssen im sauren bis max. neutralen pH-Bereich durchgeführt werden. Die Glasübergangstemperatur der Polymeren ist so zu wählen, dass die Polymeren bei der Anwendungstemperatur hart, während des Aufquellens aber verformbar sind.

- Aufquellen der Kern-Schale-Dispersion mit einer einwertigen Base (Salmiakgeist, Natron- oder Kalilauge, Amine) bei Temperaturen oberhalb der Glasübergangstemperatur des Schalenpolymers. Da die Base durch die Schale in den Kern eindiffundieren muss, ist für diesen Prozessschritt eine gewisse Dauer notwendig (etwa eine halbe bis einige Stunden).

- Auf die gequollenen Teilchen können weitere Schalen aufpolymerisiert werden.

Der Kern macht nur einige wenige Prozent des Massenanteils des Polymerpartikels aus. Beim Eintrocknen der Dispersion schrumpft der Kern zusammen und hinterlässt einen Hohlraum. Das kollabierte Kernpolymer bedeckt üblicherweise dann die innere Oberfläche des Partikels.

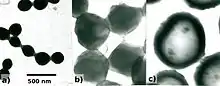

Aufquellen homogener Latices

Mit diesem Verfahren können Polymerteilchen mit einem oder mehreren Hohlräumen hergestellt werden. Die Teilchendurchmesser liegen bei einigen hundert Nanometern. Im Vergleich zum zuvor geschilderten Verfahren ist dieser Prozess zwar etwas weniger aufwendig, die fertige Dispersion enthält aber recht hohe Anteile an Tensiden und Salzen, die bei einer weiteren Nutzung (z. B. in Dispersionsfarben) stören können.

Ausgangspunkt des Verfahrens ist ein durch Emulsionspolymerisation hergestellter, carboxygruppenhaltiger Latex. Dieser besteht aus einem Copolymeren aus Styrol[4][5][6] mit Methacrylsäure, wobei ein Teil des Styrols durch andere Monomere, wie Methylmethacrylat,[7] n-Butylacrylat,[8] 1,3-Butadien o. a. ersetzt werden kann. Statt Methacrylsäure kann auch Acrylsäure benutzt werden, was aber unter Umständen zu Problemen mit der Homogenität des Polymerpartikel führt.[9] Der Methacrylsäuregehalt liegt ungefähr zwischen 5 und 14 %.

Die so erhaltene Polymerdispersion wird durch Zugabe weiteren Tensids stabilisiert und bei Temperaturen oberhalb der Glasübergangstemperatur des Copolymers durch Zugabe einer Base aufgequollen. Als Base wird zumeist Kalilauge eingesetzt, andere einwertige Basen (Salmiakgeist, Ethanolamin) führen aber zu ähnlichen Ergebnissen. Bei Verwendung mehrwertiger Basen (z. B. Calciumhydroxid) kommt es wegen der ionischen Vernetzung zwischen den Carboxygruppen und den mehrwertigen Kationen zu keinem Aufquellen der Teilchen.[10] Durch Zugabe von Lösemitteln wie Toluol oder monomerem Styrol vor der Alkalizugabe können die Polymerpartikel angequollen werden, wodurch die Einwirkung der Base bei niedrigeren Temperaturen erfolgen kann.

Nach der Alkalibehandlung wird der pH-Wert durch Zugabe einer Säure (z. B. Salzsäure, Schwefelsäure oder auch Methacrylsäure) in den sauren Bereich eingestellt. Die Säurebehandlung erfolgt wiederum bei Temperaturen oberhalb der Glasübergangstemperatur.

Die so behandelten Polymerpartikel enthalten nach dem Eintrocknen der Dispersion in Abhängigkeit vom pH-Wert bei der Alkalibehandlung einen oder mehrere Hohlräume. Bei sehr hohen pH-Werten werden nur ein bzw. sehr wenige Hohlräume gebildet, mit sinkendem pH-Wert nimmt die Anzahl der Hohlräume zu und deren Durchmesser ab.

Polymerisation in Gegenwart eines Extenders

Dieses Verfahren beruht auf der Emulsions-[11][12] oder auch Suspensionspolymerisation[13] in Gegenwart eines Extenders, also eines inerten, nicht polymerisierbaren Kohlenwasserstoffes.

Als Monomere kann beispielsweise eine Mischung aus Styrol und/oder Acryl- bzw. Methacrylsäureestern mit Acrylsäure dienen, eventuell unter Zusatz eines Kettentransferreagens zur Verringerung der Molmasse. Der Extender muss mit dem Monomeren mischbar und hydrophober als dieses sein. Das gebildete Polymer darf im Extender nicht löslich sein. Der Siedepunkt sollte oberhalb der maximalen Reaktionstemperatur liegen. Ein Beispiel für einen möglichen Extender ist i-Octan. Im Verlauf der Polymerisation bilden sich zunächst vom Extender gequollene Partikel, mit fortschreitender Polymerisation fällt das Polymer aus und lagert sich in den oberflächennahen Bereichen der Partikel an. Das Ergebnis ist ein Kern/Schale-Teilchen mit dem Extender als Kern und dem gebildeten Polymer als Schale. Durch Zudosierung und Polymerisation eines vernetzenden Monomers (z. B. Mischung aus Styrol und Divinylbenzol) kann die gebildete Struktur noch verfestigt werden. Das Verfahren kann als Emulsionspolymerisation oder auch als Suspensionspolymerisation angelegt sein.

Beim Eintrocknen der so erhaltenen Dispersion diffundiert der Extender aus dem Teilchen heraus und hinterlässt einen Hohlraum. Prinzipiell nach dem gleichen Schema erfolgt die Verkapselung von Farbstoffen (bzw. Vorstufen davon) für Durchschreibpapiere oder auch von Duftstoffen für Riechproben (z. B. in Werbeanzeigen für Kosmetika).

Anwendungen

Anwendung finden Hohllatices hauptsächlich als (teilweiser) Ersatz klassischer Weißpigmente (z. B. Titandioxid) in Dispersionsfarben. Im Vergleich zu anderen Weißpigmenten soll unter anderem eine höhere Scheuerfestigkeit der Farben bei geringerem Bindemittelbedarf erreicht werden.[14] Ein weiteres Einsatzgebiet ist die Papierstreicherei. Hier können im Vergleich zu mineralischen Pigmenten Vorteile bezüglich der „Weißheit“, der Oberflächengüte (glattere Oberfläche, da die an der Oberfläche befindlichen Hohlteilchen beim Kalandieren plattgedrückt werden) und des geringeren Flächengewicht der beschichteten Papiere[15] erzielt werden.

Als Betonzusatz sollen Hohllatices eine Alternative zu Luftporenbildnern zur Erhöhung der Frostbeständigkeit darstellen.[16] Als Vorteile werden die gleichmäßigere Verteilung der Teilchen sowie eine verbesserte Druckfestigkeit angegeben.

In Epoxidharzen dispergiert, können getrocknete Hohllatices eine Erhöhung der Schlagzähigkeit analog zu den sonst verwendeten Kautschukpartikeln bewirken.[17][18]

Literatur

- J. W. Vanderhoff, J. M. Park, M. S. El-Aasser: Preparation of Particles for Microvoid Coatings by Seeded Emulsion Polymerization. In: Polymer Latexes: Preparation, Characterization, and Applications. 1992, S. 272–281 (ACS Symposium Series Vol. 492).

- Elodie Bourgeat-Lami: Hollow Particles: Synthetic Pathways and Potential Applications. In: Abdelhamid Elaissari (Hrsg.): Colloidal Polymers. New York 2003, ISBN 0-8247-4304-0, S. 189–223.

Einzelnachweise

- Patent US4427836: Erfinder: A. Kowalski, M. Vogel, R. M. Blankenship.

- Patent US4469825: Erfinder: A. Kowalski, M. Vogel.

- Patent US5157084: Erfinder: D. I. Lee, M. R. Mulders, D. J. Nicholson, A. N. Leadbetter.

- M. Okubo, A. Ito, T. Kanenobu: Production of submicron-sized multihollow polymer particles by alkali/cooling method. In: Colloid and Polymer Science. 274, Nr. 8, 1996, S. 801–804, doi:10.1007/BF00654677.

- M. Okubo, A. Ito, A. Hashiba: Production of submicron-sized multihollow polymer particles having high transition temperatures by the stepwise alkali/acid method. In: Colloid and Polymer Science. 274, Nr. 5, 1996, S. 428–432, doi:10.1007/BF00652464.

- M. Okubo, M. Nakamura, A. Ito: Influence of the kind of alkali on the preparation of multihollow polymer particles by the alkali/cooling method. In: Journal of Applied Polymer Science. 64, Nr. 10, 1997, S. 1947–1951, doi:10.1002/(SICI)1097-4628(19970606)64:10<1947::AID-APP9>3.0.CO;2-I.

- Patent US5360827: Erfinder: H. Touda, Y. Takagishi, M. Kaino.

- Patent US4910229: Erfinder: M. Okubo.

- J. Snuparek: In: Emulsion Copolymerization. Hüthig & Wepf, ISBN 3-85739-010-7, S. 129 ff.

- H. Wiese, R. Rupaner: Influence of metal ions on the alkali-swelling behavior of carboxylated acrylic polymer latexes. In: Colloid and Polymer Science. 277, Nr. 4, 1999, S. 372–375, doi:10.1007/s003960050394.

- Patent US4973670: Erfinder: C. J. Mc Donald, Y. Chonde, W. E. Cohrs, D. C. MacWilliams.

- Patent US4049604: Erfinder: D. S. Morehouse, F. H. Bolton.

- Patent US4677003: Erfinder: G. H. Redlich, R. W. Novak.

- Rohm&Haas, Technische Informationen zu Ropaque OP-62

- Rohm&Haas, Technische Informationen zu Ropaque HP-91.

- Patent DE102006008967A1: Erfinder: J. H. Schattka, H. Kautz, G. Löhden.

- Reza Bagheri, Raymond A. Pearson: The use of microvoids to toughen polymers. In: Polymer. 36, Nr. 25, 1995, S. 4883–4885, doi:10.1016/0032-3861(95)99306-F.

- Reza Bagheri, Raymond A. Pearson: Role of particle cavitation in rubber-toughened epoxies: 1. Microvoid toughening. In: Polymer. 37, Nr. 20, 1996, S. 4529–4538, doi:10.1016/0032-3861(96)00295-9.