Ölnebelabscheider

Ölnebelabscheider sind Geräte zur Abscheidung von Aerosolen (z. B. Kühlschmierstoffe, Motoröl) in gasförmigen Medien (z. B. Luft, Blow-By) und werden in vielen Anwendungen eingesetzt. Es gibt verschiedene Wirkungsweisen bei Ölnebelabscheidern. Die Abscheidegrade dieser unterscheiden sich sehr stark. Die Auswahl des richtigen Ölnebelabscheidertyps hängt von den Anforderungen der Anwendung und den Umweltauflagen ab. Häufig wird für Ölnebelabscheider auch der Begriff Ölabscheider verwendet, wobei dieser im Allgemeinen eher für die Trennung von Flüssigkeiten verwendet wird.

Bei geringen Anforderungen an die Abscheidequalität kann statt eines Ölnebelabscheiders ein Tropfenabscheider verwendet werden.

Anwendungsgebiete

Industrielle Produktionsverfahren

Ölnebelabscheider, Rauch-Nebel-Abscheider (RNA), Emulsionsnebelabscheider sind Abscheider bzw. Filtersysteme zur Abscheidung bzw. Ausfilterung luftgetragener Schadstoffpartikel bzw. Aerosole, die in Produktionsprozessen entstehen. Bei der Bearbeitung von Werkstücken, zum Beispiel mit Werkzeugmaschinen, werden die Werkstücke oft mit Kühlmitteln (Kühlschmierstoffen, KSS) benetzt. Dabei entsteht aufgrund der hohen Bearbeitungsgeschwindigkeiten (z. B. Drehen des Werkstückes und/oder des Werkzeuges) ein feiner Öl- oder Emulsionsnebel (häufig auch Rauch). Diese Aerosole sind potenziell gesundheitsgefährdend (z. B. Haut- und Augenreizungen, Atemwegserkrankungen), rufen Schäden an Investitionsgütern hervor, erhöhen oft die Brandlast der Umgebung (z. B. durch Ölfilme, die eine Brandausdehnung begünstigen) sowie die Gefahr der Bildung von verpuffungsfähigen Atmosphären im Maschinenarbeitsraum. In der Regel werden Ölnebelabscheider in Industrieanwendungen in einem geschlossenen Kreislauf eingesetzt. Der abgeschiedene – und von mitgerissenen Werkstoffpartikeln befreite – Kühlschmierstoff wird aufgefangen und dem Bearbeitungsprozess wieder zugeführt, das Reingas wird in die Werkhalle oder, je nach seiner Zusammensetzung, aus der Werkhalle geführt.

Verbrennungsmotoren

Bei Verbrennungsmotoren treten prinzipbedingt grundsätzlich Blow-By-Gase auf. Diese Gase müssen aus dem Kurbelgehäuse abgeführt werden. Bei der Entlüftung des Kurbelgehäuses werden feine Öltröpfchen mitgerissen. Um Verschmutzungen von Motorkomponenten und Betriebsstörungen zu vermeiden, werden häufig Ölnebelabscheider eingesetzt. Bei offener Ausführung der Kurbelgehäuseentlüftung sollten Ölnebelabscheider aus Umweltschutzgründen eingesetzt werden.

Gasturbinen/Dampfturbinen

Die Lager von Turbinen werden einem leichten Unterdruck ausgesetzt, um das Austreten von Schmieröl in die Umgebung zu verhindern. Zu diesem Zweck werden die Schmieröltanks entlüftet, dadurch entsteht im gesamten System ein Unterdruck. Die abgesaugte Luft enthält feinen Ölnebel, dieser wird aus Umweltschutzgründen teilweise mittels eines Ölnebelabscheiders abgeschieden.

Kompressoren

Ölgeschmierte Kompressoren verursachen einen Öleintrag in das komprimierte Medium (z. B. Luft, Biogas); je nach Anwendung und Restölgehalt kann das Öl zu Betriebsproblemen führen, deshalb werden Ölnebelabscheider zur Abscheidung des Schmieröls eingesetzt.

Vakuumpumpen

Einige Vakuumpumpentypen werden häufig ölgeschmiert ausgeführt (z. B. Drehschieberpumpe). Das Öl dient der Schmierung und Feinabdichtung. Um einen Austritt des Öls mit dem abgesaugten Medium zu verhindern, werden teilweise Ölnebelabscheider eingesetzt.

Wirkprinzipien von Ölnebelabscheidern

Generell können vier Gruppen von Abscheidern nach ihrem Abscheide- bzw. Filterprinzip unterschieden werden. Die unterschiedlichen Wirkprinzipien der vier Hauptgruppen werden bei manchen Geräten auch kombiniert eingesetzt. Des Weiteren ist das abzuscheidende bzw. auszufilternde Medium für die anzuwendende Technik relevant: Bei Bearbeitungsmaschinen werden als KSS (Kühlschmierstoff) häufig auch Emulsionen (Öl-Wasser-Gemisch mit Additiven) eingesetzt, was luftfiltertechnisch beachtet werden muss, um das technisch und wirtschaftlich effizienteste Filter-/Abscheideverfahren zu wählen. So finden beispielsweise Elektrofilter bevorzugt bei der öllastigen Bearbeitung Anwendung, während bei Emulsionen unter einem gewissen Ölanteil bevorzugt filternde Abscheider eingesetzt werden.

In der Praxis werden bei sehr hohen Anforderungen an den Reinheitsgrad der gefilterten Luft filternde Abscheider (z. B. Schwebstofffilter, Aktivkohle o. ä.) einem Hauptgerät nachgeschaltet. Dies kann auch als unterstützende Maßnahme erfolgen, wenn das Hauptgerät, wie bei Zentrifugalabscheidern, aufgrund des Wirkprinzips auch bei normalen Anforderungen keine zufriedenstellenden Abscheidegrade erreicht. Auch kann das elektrostatische Prinzip unter bestimmten Bedingungen bei Emulsionen eine eingeschränkte Funktion aufweisen, sofern das Wirkprinzip nicht auf das abzuscheidende Medium und dessen Zusammensetzung abgestimmt ist.

Tendenziell werden bei der Nebel- und Rauchabscheidung in der Industrie Zentrifugalabscheider sowie Elektrofilter als Einzelgeräte direkt an einzelnen Maschinen, Maschinengruppen und für kleinere Zentralanlagen eingesetzt (meist im Bereich bis 100.000 m³/h – Zentrifugalabscheider aufgrund der Bauweise nur bis etwa 3000 m³/h), während Abscheider mit Feststofffiltern für lokale Absaugungen als Kompaktgeräte als auch für mittlere bis große Zentralanlagen eingesetzt werden.

Der häufig angegebene Abscheidegrad ist kein ausreichendes Qualitätsmerkmal für ein Filtersystem und kann für die Vergleichbarkeit von Ölnebelabscheidern nicht verwendet werden, da es für die Ermittlung keine genormte Vorgabe gibt. Häufig werden Abscheidegrade angegeben ohne Nennung, auf welche minimale Partikelgröße dieser bezogen ist. Entscheidend ist der Restölgehalt im Gas nach dem Ölnebelabscheider. Dieser lässt sich zum Beispiel mittels eines Laserphotometers relativ einfach ermitteln. Andere Methoden zur Ermittlung sind zum Beispiel die gravimetrische Erfassung mittels eines Absolutfilters oder einer mit speziellem Filterpapier bestückten Messboje.

Elektrostat, Elektrofilter, elektrostatischer Abscheider

Hauptartikel: Elektrofilter

Im Arbeitsschutz kommen elektrostatische Abscheider hauptsächlich zum Einsatz wenn Öl als Kühlschmierstoff eingesetzt wird, da es bei Anwendungen mit Emulsion zu Überschlägen im Hochspannungsfeld kommen kann. Es kommt im Hochspannungsfeld auch zur Bildung von Ozon, weshalb die gereinigte Luft nicht mehr in die Produktionshalle zurückgeführt werden sollte. Ungefähr 50 % der in der Praxis metallbe- und metallverarbeitender Betriebe eingesetzten Abscheider sind elektrostatische Abscheider unterschiedlichster Bauformen (vgl. BGIA-Report 9/2006, S. 10f).[1]

Elektrostatische Abscheider leiten mit Hilfe eines Ventilators die rauch- und nebelbelastete Luft über Absaugschläuche oder Rohrkanäle zunächst durch mechanische Vorfilter (z. B. aus Metall oder Textilstoff) zur Ausfilterung größerer Schmutzpartikel. Danach werden die verbleibenden Partikel elektrostatisch aufgeladen. Im sogenannten „Kollektor“ setzen sich die aufgeladenen Partikel an den gegensätzlich geladenen Kollektorplatten ab, wobei das verbleibende Kühlmittel an den Platten herunterläuft, so dass es zum Beispiel im Kühlmittelkreislauf wiederverwendet werden kann. Der Vorteil von Elektrostaten liegt in Abscheideelementen, die gereinigt werden können und sich nicht verbrauchen. Ein weiterer Vorteil liegt in der Energieeffizienz der Systeme,[2] weil sich bauartbedingt ein Elektrofilter nicht „zusetzen“ kann, es also nur geringe Druckverluste während des Betriebes gibt und daher eine weit geringere Leistungsanforderung an die Ventilation gestellt wird. Bei wassergemischten Kühlschmierstoffen kann es zum Auftreten von Kriechströmen und Spannungsüberschlägen kommen.[3]

Der Einsatz von elektrostatischen Abscheidern bei Verbrennungsmotoren ist aus Sicherheitsgründen nicht empfehlenswert. Vereinzelt konnten Elektrostatabscheider als Ursache für Kurbelgehäuseexplosionen nachgewiesen werden.

Zentrifuge, Zentrifugalabscheider, Massenkraftabscheider

Bei Zentrifugen werden die Aerosol-Partikel durch einen schnell drehenden Rotor ausgeschleudert und vom Luftstrom getrennt. Diese Funktion ist allerdings nur gewährleistet, sofern die Partikel eine ausreichende Masse besitzen. Insofern passiert Rauch den Zentrifugalabscheider zum großen Teil ungefiltert: Bei temperaturlastigen Bearbeitungsprozessen und bei Verbrennungsmotoren mit hoher Leistungsdichte ist ein großer Teil der Partikel sehr klein und leicht, so dass die Massenkraftabscheidung nur bedingt funktioniert. Im Anschluss wird das abgeschiedene Medium gesammelt und eventuell dem Kreislauf wieder zugegeben oder entsorgt.

Zentrifugen haben den Nachteil, dass sie durch den anhaftenden Stoffabrieb häufig unwuchtig werden und erhöhten Wartungsaufwand erzeugen. Des Weiteren führen Massenkraftabscheider gemäß berufsgenossenschaftlichen Untersuchungen in Deutschland „zu sehr schlechten Ergebnissen, zum Teil sogar mit negativen Abscheidegraden, durch die erneute Emission bereits abgeschiedener Substanzen“ (vgl. BGIA-Report 9/2006, S. 11) bzw. zu „ungenügenden Ergebnissen“ bei der Aerosolabscheidung (vgl. BIA-Report 4/2004, S. 33, Tabelle 4[4]). Insofern spielen Zentrifugalabscheider bei modernen Produktionsprozessen nur noch eine untergeordnete Rolle. Auch von manchen Herstellern reklamierte Neuerungen können nicht den hauptsächlichen Nachteil des schlechten Abscheidegrades aufwiegen, der durch das eigentliche physikalische Wirkprinzip in Verbindung mit den aktuellen Produktionsverfahren (hohe Rauch und Nebelentwicklung durch z. B. Hochgeschwindigkeitsbearbeitung) bedingt ist. Um diesem Nachteil entgegenzuwirken, werden Zentrifugen häufig kleine filternde Abscheider nachgeschaltet, die allerdings den Nachteil einer möglichen Unwucht der Zentrifuge nicht vermeiden können und so insgesamt sehr häufig nur zu einem suboptimalen Filtersystem führen. In der luftfiltertechnischen Praxis und im Arbeitsschutz werden Zentrifugen zur Abscheidung von KSS-Nebeln nicht mehr als Stand der Technik angesehen. Bei Verbrennungsmotoren in PKWs und LKWs werden aktuell vermehrt Zentrifugalabscheider verwendet. Die Problematik von Ölrauch besteht hierbei nicht so stark und die Abscheiderate im Vergleich zu den – in diesem Anwendungssegment – noch sehr stark verbreiteten Zyklon- und Prallabscheidern ist wesentlich besser. Auch sind die Standzeiten eines Verbrennungsmotors deutlich niedriger als die einer Werkzeugmaschine. Mit zunehmender Leistungsdichte der Verbrennungsmotoren gilt aber auch hier der prinzipbedingte Nachteil der Abscheideleistung von Zentrifugalabscheidern in Bezug auf sehr kleine Partikel.

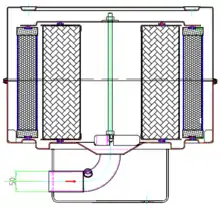

Feststofffilter, filternde Abscheider

Bei filternden Abscheidern werden teilweise mehrere Filterstufen (meist mit ansteigendem Abscheidegrad) hintereinandergeschaltet, so dass die luftgetragenen Schadstoffpartikel bzw. Aerosole je nach Größe in jeder einzelnen Stufe herausgefiltert werden. Das verbleibende Schmiermittel tropft dabei aus den Filtermedien und kann dem Kreislauf wieder zugeführt oder entsorgt werden. Sind die Filtereinsätze gesättigt, müssen sie entsorgt werden. Der Vorteil bei filternden Abscheidern ist der konstant hohe definierte Abscheidegrad in Abhängigkeit von den eingesetzten Filtern und deren Partikelfilterklasse. Bei Verbrennungsmotoren bieten filternde Abscheider bei spezifischer Auslegung den Vorteil, dass sie unabhängig von Betriebszuständen und über die gesamte Filterstandzeit eine hocheffiziente Abscheidung gewährleisten. Der Nachteil von filternden Abscheidern ist der erhöhte Bauraumbedarf, um einen geringen Druckverlust und eine hohe Standzeit zu ermöglichen. Aus diesem Grund ist der Einsatz in PKW-Motoren nicht stark verbreitet. Für den Einsatz an stationären Motoren (z. B. BHKW) und Großmotoren (z. B. Schiffsdieselmotoren) sind Ölnebelfilter eine sehr gute Lösung. Auch bei Dampf- und Gasturbinen werden Ölnebelabscheider auf Filterbasis bevorzugt eingesetzt, da sie hohen Umweltschutzanforderungen gerecht werden können.

Wäscher

Hauptartikel: Gaswäscher

In Gaswäschern wird der zu reinigende Gasstrom mit einer Waschflüssigkeit, deren spezifische Oberfläche durch Tropfenerzeugung oder Berieselung von apparativen Einbauten deutlich vergrößert wurde, in Kontakt gebracht.[5] Im Waschmittel lösliche Gase und feste sowie flüssige Bestandteile des Abgasstroms können damit entfernt werden. Je nach Beladung ist das Waschmittel aufzubereiten oder zu entsorgen.

Gaswäscher weisen eine hohe Betriebssicherheit auf. Sie können einen hohen Abscheidegrad bei gleichzeitig hoher Sicherheit gegenüber Bränden und Explosionen erreichen. Nachteilig ist der Wartungsaufwand verbunden mit den Betriebskosten bei einer problematischen Entsorgungssituation hinsichtlich der abgeschiedenen Stoffe.[3]

Siehe auch

Weblinks

Einzelnachweise

- BGIA-Report 9/2006, Absaugen und Abscheiden von Kühlschmierstoffemissionen, Hauptverband der gewerblichen Berufsgenossenschaften (HVBG), Berufsgenossenschaftliches Institut für Arbeitsschutz (BGIA), Sankt Augustin 2006, ISBN 3-88383-714-8.

- VDI 3678 Blatt 2:2010-12 Elektrofilter; Prozessluft- und Raumluftreinigung (Electrostatic precipitators - Process air and indoor air cleaning). Beuth Verlag, Berlin. S. 33–34.

- Wolfgang Pfeiffer: Schutzmaßnahmen beim Umgang mit Kühlschmierstoffen. In: Gefahrstoffe – Reinhalt. Luft. 63, Nr. 4, 2003, ISSN 0949-8036, S. 147–152.

- BIA-Report 04/2004, Einsatz von Kühlschmierstoffen bei der spanenden Metallbearbeitung, Hauptverband der gewerblichen Berufsgenossenschaften (HVBG), Berufsgenossenschaftliches Institut für Arbeitsschutz (BGIA), Sankt Augustin 2004 (Memento des Originals vom 10. März 2012 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis., ISBN 3-88383-669-9

- VDI 3679 Blatt 1:2014-07 Nassabscheider; Grundlagen, Abgasreinigung von partikelförmigen Stoffen (Wet separators; Fundamentals, waste gas cleaning of particle collections). Beuth Verlag, Berlin. S. 8.