Aluminium-Silicium-Legierung

Aluminium-Silicium-Legierungen (AlSi) sind Aluminiumlegierungen – Legierungen, die überwiegend aus Aluminium bestehen – mit Silicium als mengenmäßig wichtigstem Legierungselement. Reine AlSi-Legierungen sind nicht aushärtbar, die häufig genutzten Legierungen AlSiCu (mit Kupfer) und AlSiMg (mit Magnesium) sind aushärtbar. Der Mechanismus der Aushärtung entspricht dabei denjenigen von AlCu und AlMgSi. Genormt sind die selten verwendeten Knetlegierungen in der 4000er-Reihe und die überwiegend genutzten Gusslegierungen in der 40000-Reihe. AlSi-Legierungen sind von allen Aluminium-Gusswerkstoffen die mit Abstand bedeutendsten. Sie sind für alle Gießverfahren geeignet und verfügen über ausgezeichnete Gießeigenschaften. Wichtige Anwendungsgebiete liegen bei Autoteilen, darunter Motorblöcke und Kolben. Aktuell wird zudem deren Einsatz als Funktionsmaterial für die hochenergetische Wärmespeicherung in Elektrofahrzeugen fokussiert.

Legierungselemente

Neben Aluminium als Hauptbestandteil enthalten die AlSi-Legierungen Silicium als Hauptlegierungselement. Es sorgt für sehr gute Gießeigenschaften.

Als Beimengung enthalten alle Aluminiumlegierungen noch Eisen. Es ist im Allgemeinen unerwünscht, da es die Festigkeit und Bruchdehnung senkt. Zusammen mit Al und Si bildet es die -Phase AlFeSi, die im Gefüge in Form kleiner Nadeln vorliegt. Eisen verhindert jedoch auch beim Druckguss, dass die Gussstücke an den Formen kleben bleiben, sodass spezielle Druckgusslegierungen einen geringen Anteil Eisen enthalten, während bei anderen Legierungen Eisen möglichst gemieden wird.

Mangan senkt ebenfalls die Klebneigung, beeinträchtigt aber die mechanischen Eigenschaften weniger als Eisen. Mangan bildet mit anderen Elementen eine Phase, die in Form globulitischer (runder) Körner vorliegt.

Kupfer kommt in fast allen technischen Legierungen zumindest als Beimengung vor. Ab Gehalten von 0,05 % Cu wird die Korrosionsbeständigkeit gesenkt. Zusätze von etwa 1 % Cu werden zulegiert, um die Festigkeit durch Mischkristallverfestigung zu erhöhen. Dadurch wird auch die Zerspanbarkeit verbessert. Bei den AlSiCu-Legierungen werden auch höhere Anteile an Kupfer zulegiert, wodurch die Werkstoffe aushärtbar werden (Siehe Aluminium-Kupfer-Legierung).

Magnesium bildet gemeinsam mit Silicium die Phase Mg2Si (Magnesiumsilicid), die die Grundlage der Aushärtbarkeit ist, ähnlich wie bei den Aluminium-Magnesium-Silicium-Legierungen (AlMgSi). Bei diesen liegt ein Überschuss an Mg vor, das Gefüge besteht also aus Aluminiummischkristall mit Magnesium und Mg2Si. Bei den AlSiMg-Legierungen liegt dagegen ein Überschuss an Silicium vor und das Gefüge besteht aus dem Aluminiummischkristall, Silicium und Mg2Si.[1]

Geringe Zusätze an Titan und Bor dienen der Kornfeinung.[2]

Anwendungen

Allgemein werden AlSi-Legierungen vor allem in der Gießerei verwendet, dort vor allem für den Fahrzeugbau. Knetlegierungen sind sehr selten. Sie werden genutzt als Schweißzusatz (Schweißdraht) oder als Lot beim Hartlöten. Teilweise werden auch geschmiedete AlSi-Kolben für die Luftfahrt gebaut.[3]

Eutektische Gusslegierungen aus AlSi werden für Maschinenteile, Zylinderköpfe, Zylinderkurbelgehäuse, Flügelräder und Rippenkörper genutzt. Übereutektische (siliciumreiche) Legierungen werden wegen der geringen Wärmedehnung und hohen Festigkeit und Verschleißfestigkeit für Motorenteile verwendet. Dazu zählen auch spezielle Kolbenlegierungen[4] mit etwa 25 % Si.

Legierungen mit Zusätzen von Magnesium (AlSiMg) sind aushärtbar und werden wegen der guten Festigkeit, Korrosionsbeständigkeit und Bruchdehnung für Felgen, die durch Niederdruckgießen hergestellt werden, genutzt. Legierungen mit etwa 10 % Si werden verwendet für Zylinderköpfe, Schaltgehäuse, Saugrohre, Transformatorenkessel, Radaufhängungen und Ölwannen. Legierungen mit 5 % Si bis 7 % Si werden genutzt für Fahrwerkteile und Räder. Bei Gehalten mit 9 % eignen sie sich für Strukturbauteile und Karosserieknoten.[5]

Die kupferhaltigen AlSiCu-Legierungen werden wegen ihrer Warmfestigkeit und Aushärtbarkeit für Getriebegehäuse, Kurbelgehäuse und Zylinderköpfe verwendet.[6]

Neben der Verwendung von AlSi-Legierungen als Strukturwerkstoff, bei dem die mechanischen Eigenschaften im Vordergrund stehen, ist ein weiteres Anwendungsgebiet die Latentwärmespeicherung. Im Phasenwechsel der Legierung bei 577 °C kann thermische Energie in Form der latenten Schmelzwärme gespeichert werden. AlSi kann somit auch als metallisches Phasenwechselmaterial (englisch metallic Phase Change Material, mPCM) verwendet werden. Im Vergleich zu anderen Phasenwechselmaterialien zeichnen sich Metalle durch eine hohe spezifische Energiedichte bei einer gleichzeitig hohen Wärmeleitfähigkeit aus. Letztere ist für den schnellen Ein- und Austrag von Wärme in das Speichermaterial wichtig und steigert damit die Leistungsfähigkeit eines Wärmespeichersystems. Diese vorteilhaften Eigenschaften von mPCM wie beispielsweise AlSi sind vor allem für die Fahrzeuganwendung von Bedeutung, da hier geringe Massen und Volumina sowie hohe thermische Leistungen maßgebliche Ziele sind. Durch die Verwendung von Speichersystemen auf Basis von mPCM kann die Reichweite von Elektroautos vergrößert werden, indem die notwendige thermische Energie für die Heizung thermisch im mPCM gespeichert wird, anstatt diese aus der Traktionsbatterie zu entnehmen.[7]

Annähernd eutektische AlSi-Schmelzen werden zudem zur Feueraluminierung verwendet. Im Verfahren der kontinuierlichen Bandverzinkung werden dabei Stahlbänder mit einem hitzebeständigen metallische Überzug von 10–25 µm Dicke veredelt. Feueraluminiertes Stahlblech ist ein preisgünstiger Werkstoff für wärmebelastete Bauteile. Im Gegensatz zu Zinküberzügen bietet der Überzug unter atmosphärischen Bedingungen keine kathodische Schutzwirkung.[8]

Reine Aluminium-Silicium-Legierungen

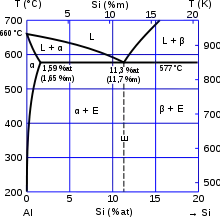

Aluminium bildet mit Silicium ein Eutektikum, das bei 577 °C liegt, mit einem Si-Gehalt von 12,5 %[9] oder 12,6 %.[10] Im Aluminium können bei dieser Temperatur bis zu 1,65 % Si gelöst werden. Die Löslichkeit verringert sich jedoch mit der Temperatur rapide. Bei 500 °C beträgt sie noch 0,8 % Si, bei 400 °C 0,3 % Si und bei 250 °C nur noch 0,05 % Si. Bei Raumtemperatur ist Silicium praktisch unlöslich. Im Silicium lässt sich gar kein Aluminium lösen, auch nicht bei hohen Temperaturen. Lediglich im schmelzflüssigen Zustand sind beide vollständig lösbar. Festigkeitssteigerungen aufgrund Mischkristallverfestigung sind verschwindend gering.[9]

Reine AlSi-Legierungen werden aus Hüttenaluminium erschmolzen, während AlSi-Legierungen mit weiteren Elementen üblicherweise aus Sekundäraluminium erschmolzen werden. Die reinen AlSi-Legierungen verfügen über mittlere Festigkeit, sind nicht aushärtbar, aber korrosionsbeständig, selbst in Umgebung mit Salzwasser.[11]

Die genauen Eigenschaften hängen davon ab, ob die Zusammensetzung der Legierung über, in der Nähe oder unterhalb des eutektischen Punktes liegt. Die Gießbarkeit nimmt mit steigendem Si-Gehalt zu und ist bei etwa 17 % Si am besten; die mechanischen Eigenschaften sind bei 6 % bis 12 % Si am günstigsten.

- Das Formfüllungsvermögen erreicht bei 12 % Si sein Maximum, ist aber auch bei anderen Gehalten gut.

- Die Neigung, Lunker zu bilden, ist bei 6 % bis 8 % Si am geringsten und insgesamt betrachtet gering.

- Die Warmrissneigung ist bei unter 6 % Si gering.

Ansonsten verfügen AlSi-Legierungen allgemein über günstige Gießeigenschaften: Das Schwindmaß beträgt nur 1,25 % und der Einfluss der Wanddicke ist gering.[12]

Untereutektische Legierungen

Untereutektische Legierungen (auch hypo-eutektisch) haben Siliciumgehalte von unter 12 %. Bei ihnen erstarrt zunächst das Aluminium. Mit sinkender Temperatur und größeren Anteilen erstarrten Aluminiums steigt der Siliciumgehalt der Restschmelze, bis der eutektische Punkt erreicht ist. Dann erstarrt die gesamte Restschmelze als Eutektikum. Das Gefüge ist folglich geprägt durch primäres Aluminium, das häufig in Form von Dendriten vorliegt, und dem zwischen ihnen liegenden Eutektikum der Restschmelze. Je geringer der Siliciumgehalt ist, umso größer sind die Dendriten.

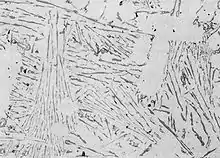

Das Eutektikum liegt bei reinen AlSi-Legierungen häufig in einer entarteten Form vor. Statt des sonst für Eutektika typischen feinen Gefüges mit seinen guten mechanischen Eigenschaften liegt es bei AlSi bei langsamer Abkühlung in Form eines grobkörnigen Gefüges vor, bei dem Silicium große Platten oder Nadeln bildet. Diese sind teils mit bloßem Auge zu erkennen und verspröden den Werkstoff. Beim Kokillengießen stellt dies kein Problem dar, da hier die Abkühlgeschwindigkeiten groß genug sind, um die Entartung zu vermeiden.[13][14]

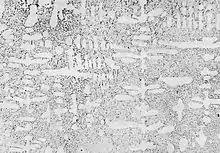

Vor allem beim Sandguss mit seinen langsamen Abkühlgeschwindigkeiten werden der Schmelze weitere Elemente zugesetzt, um die Entartung zu vermeiden. In Frage kommen Natrium, Strontium und Antimon.[15][16] Diese Elemente werden bei etwa 720 °C bis 780 °C der Schmelze hinzugefügt, was zu einer Unterkühlung führt, die die Diffusion von Silicium verringert und so zu einem gewöhnlichen feinen Eutektikum führt, was in höheren Festigkeiten und Bruchdehnungen resultiert.[17]

Eutektische und naheutektische Legierungen

Legierungen mit 11 % Si bis 13 % Si werden zu den eutektischen Legierungen gezählt. Durch Glühen lassen sich Dehnung und Dauerschwingfestigkeit verbessern. Die Erstarrung ist schalenbildend bei unbehandelten Legierungen und glattwandig bei veredelten Legierungen, was zu sehr guter Gießbarkeit führt. Vor allem das Fließvermögen und das Formfüllungsvermögen ist sehr gut, weshalb sich eutektische Legierungen für dünnwandige Teile eignen.[18]

Gefüge, unveredelt

Gefüge, unveredelt Gefüge, veredelt

Gefüge, veredelt

Übereutektische Legierungen

Legierungen mit mehr als 13 % Si werden als über- oder hypereutektisch bezeichnet. Der Si-Gehalt liegt meist bis 17 %, bei speziellen Kolbenlegierungen auch bei über 20 %. Übereutektische Legierungen weisen eine sehr geringe thermische Ausdehnung auf und sind sehr verschleißbeständig. Das maximale Fließvermögen weisen AlSi-Legierungen im Gegensatz zu vielen anderen Legierungen nicht in der Nähe des Eutektikums auf, sondern bei 14 bis 16 % Si, im Falle von Überhitzung bei 17 % bis 18 % Si. Die Warmrissneigung ist im Bereich von 10 % bis 14 % minimal. Bei übereutektischen Legierungen erstarren in der Schmelze zuerst die Siliciumkristalle, bis die Restschmelze als Eutektikum erstarrt. Zur Kornfeinung werden Kupfer-Phosphor-Legierungen genutzt. Das harte und spröde Silicium führt bei der nachfolgenden spanenden Bearbeitung zu erhöhtem Werkzeugverschleiß, weshalb teilweise Diamantwerkzeuge genutzt werden. (Siehe auch Zerspanbarkeit#Aluminium und Aluminiumlegierungen.)[19]

Aluminium-Silicium-Magnesium-Legierungen

AlSiMg-Legierungen mit geringen Zusätzen von Magnesium (unter 0,3 bis 0,6 % Mg) sind sowohl kalt als auch warm aushärtbar. Der Magnesiumanteil sinkt mit steigendem Siliciumgehalt, der zwischen 5 % Si und 10 % Si liegt. Sie sind verwandt mit den AlMgSi-Legierungen: Beide beruhen darauf, dass bei hohen Temperaturen Magnesiumsilicid Mg2Si ausgeschieden wird, das in Form von fein verteilten Partikeln im Werkstoff vorliegt und so die Festigkeit erhöht. Außerdem erhöht Magnesium die Bruchdehnung. Im Gegensatz zu den ebenfalls aushärtbaren AlSiCu sind diese Legierungen korrosionsbeständig und gut gießbar. In manchen AlSiMg-Legierungen kommt Kupfer jedoch als Verunreinigung vor, was die Korrosionsbeständigkeit verringert. Dies trifft vor allem auf Werkstoffe zu, die aus Sekundäraluminium erschmolzen wurden.[20][21]

Aluminium-Silicium-Kupfer-Legierungen

AlSiCu-Legierungen sind ebenfalls warmaushärtbar und zusätzlich hochfest, aber korrosionsanfällig und schlechter, aber noch ausreichend, gießbar. Erschmolzen wird es häufig aus Sekundäraluminium. Die Aushärtung basiert auf demselben Mechanismus wie die AlCu-Legierungen. Der Kupfergehalt liegt bei 1 % bis 4 %, der von Silicium bei 4 % bis 10 %. Geringe Zusätze an Magnesium verbessern die Festigkeit.[22][23]

Zusammensetzungen genormter Sorten

Alle Angaben sind in Massenprozent. Der Rest ist Aluminium.

Knetlegierungen[24]

| Numerisch | Chemisch | Silicium | Eisen | Kupfer | Mangan | Magnesium |

|---|---|---|---|---|---|---|

| EN AW-4004 | AlSi10Mg1,5 | 9,0–10,5 | 0,8 | 0,25 | 0,10 | 1,0–2,0 |

| EN AW-4014 | AlSi2 | 1,4–2,2 | 0,7 | 0,20 | 0,35 | 0,30–0,8 |

Gusslegierungen[25]

| Numerisch | Chemisch | Silicium | Eisen | Kupfer | Mangan | Magnesium |

|---|---|---|---|---|---|---|

| EN AC-42000 | AlSi7Mg | 6,5–7,5 | 0,45 | 0,15 | 0,35 | 0,25–0,65 |

| EN AC-42200 | AlSi7Mg0,6 | 6,5–7,5 | 0,15 | 0,03 | 0,1 | 0,45–0,7 |

| EN AC-43400 | AlSi10Mg(Fe) | 9,0–11,0 | 1,0 | 0,10 | 0,001–0,4 | 0,2–0,5 |

| EN AC-45000 | AlSi6Cu4 | 5,0–7,0 | 1,0 | 3,0–5,0 | 0,20–0,65 | 0,55 |

| EN AC-47000 | AlSi12(Cu) | 10,5–13,5 | 0,8 | 1,0 | 0,05 | 0,35 |

Mechanische Eigenschaften genormter und nicht genormter Sorten

| Chemisch[26] | Zustand | Zugfestigkeit [MPa] | Dehngrenze [MPa] | Bruchdehnung [%] | Brinellhärte [HB] |

|---|---|---|---|---|---|

| AlSi7Mg |

|

|

|

|

|

| AlSi7Mg0,6 | Sandguss, warmausgehärtet | 230 | 190 | 2 | 75 |

| AlSi10Mg(Fe) | Druckguss, Gusszustand | 240 | 140 | 1 | 70 |

| AlSi6Cu4 | Sandguss, Gusszustand | 150 | 90 | 1 | 60 |

| AlSi12(Cu) | Sandguss, Gusszustand | 150 | 70 | 6 | 45 |

| AlSi17Cu4Mg (A390) | Kokillenguss, Gusszustand | 200 | 200 | <1 | 110 |

Literatur

- Friedrich Ostermann: Anwendungstechnologie Aluminium. 3. Auflage. Springer, 2014, ISBN 978-3-662-43806-0.

- Aluminium-Taschenbuch - Band 1: Grundlagen und Werkstoffe. Aluminium-Verlag, Düsseldorf, 16. Auflage, 2002.

- George E. Totten, D. Scott MacKenzie: Handbook of Aluminum Band 1: Physical Metallurgy and Processes. Marcel Dekker, Yew York, Basel. 2003.

- Sebastian F. Fischer, Christian Oberschelp: Aluminiumbasis-Gusswerkstoffe in: Andreas Bühring-Polaczek, Walter Michaeli, Günter Spur (Hrsg.): Handbuch Urformen. Hanser, 2014, S. 62–66.

Einzelnachweise

- Aluminium-Taschenbuch – Band 1: Grundlagen und Werkstoffe. Aluminium-Verlag, Düsseldorf, 16. Auflage, 2002, S. 145–151.

- Sebastian F. Fischer, Christian Oberschelp: Aluminiumbasis-Gusswerkstoffe in: Andreas Bühring-Polaczek, Walter Michaeli, Günter Spur (Hrsg.): Handbuch Urformen, Hanser, 2014, S. 21.

- Friedrich Ostermann: Anwendungstechnologie Aluminium. 3. Auflage. Springer, 2014, S. 152 f.

- Fritz, Schulze: Fertigungstechnik, 11. Auflage, S. 40 f.

- Sebastian F. Fischer, Christian Oberschelp: Aluminiumbasis-Gusswerkstoffe in: Andreas Bühring-Polaczek, Walter Michaeli, Günter Spur (Hrsg.): Handbuch Urformen, Hanser, 2014, S. 63.

- Sebastian F. Fischer, Christian Oberschelp: Aluminiumbasis-Gusswerkstoffe in: Andreas Bühring-Polaczek, Walter Michaeli, Günter Spur (Hrsg.): Handbuch Urformen, Hanser, 2014, S. 63.

- Erhöhte Reichweite von Elektrofahrzeugen im Winter. In: Website des Deutschen Zentrums für Luft- und Raumfahrt. Abgerufen am 17. Mai 2018.

- Charakteristische Merkmale 095: Schmelztauchveredeltes Band und Blech. (PDF) In: Webseite der Wirtschaftsvereinigung Stahl. Abgerufen am 11. Oktober 2019.

- Aluminium-Taschenbuch - Band 1: Grundlagen und Werkstoffe. Aluminium-Verlag, Düsseldorf, 16. Auflage, 2002, S. 100.

- Friedrich Ostermann: Anwendungstechnologie Aluminium. 3. Auflage. Springer, 2014, S. 182.

- Friedrich Ostermann: Anwendungstechnologie Aluminium. 3. Auflage. Springer, 2014, S. 182.

- Fritz, Schulze, 9. Auflage, S. 36.

- Aluminium-Taschenbuch - Band 1: Grundlagen und Werkstoffe. Aluminium-Verlag, Düsseldorf, 16. Auflage, 2002, S. 100.

- Handbuch Urformen, S. 62.

- Aluminium-Taschenbuch - Band 1: Grundlagen und Werkstoffe. Aluminium-Verlag, Düsseldorf, 16. Auflage, 2002, S. 101.

- Handbuch Urformen, S. 23, 62.

- Aluminium-Taschenbuch - Band 1: Grundlagen und Werkstoffe. Aluminium-Verlag, Düsseldorf, 16. Auflage, 2002, S. 101.

- Sebastian F. Fischer, Christian Oberschelp: Aluminiumbasis-Gusswerkstoffe in: Andreas Bühring-Polaczek, Walter Michaeli, Günter Spur (Hrsg.): Handbuch Urformen, Hanser, 2014, S. 63.

- Sebastian F. Fischer, Christian Oberschelp: Aluminiumbasis-Gusswerkstoffe in: Andreas Bühring-Polaczek, Walter Michaeli, Günter Spur (Hrsg.): Handbuch Urformen, Hanser, 2014, S. 66.

- Aluminium-Taschenbuch - Band 1: Grundlagen und Werkstoffe. Aluminium-Verlag, Düsseldorf, 16. Auflage, 2002, S. 146 f.

- Sebastian F. Fischer, Christian Oberschelp: Aluminiumbasis-Gusswerkstoffe in: Andreas Bühring-Polaczek, Walter Michaeli, Günter Spur (Hrsg.): Handbuch Urformen, Hanser, 2014, S. 63.

- Aluminium-Taschenbuch - Band 1: Grundlagen und Werkstoffe. Aluminium-Verlag, Düsseldorf, 16. Auflage, 2002, S. 149 ff.

- Sebastian F. Fischer, Christian Oberschelp: Aluminiumbasis-Gusswerkstoffe in: Andreas Bühring-Polaczek, Walter Michaeli, Günter Spur (Hrsg.): Handbuch Urformen, Hanser, 2014, S. 63 f.

- Aluminium-Taschenbuch - Band 1: Grundlagen und Werkstoffe. Aluminium-Verlag, Düsseldorf, 16. Auflage, 2002, S. 649ff

- Aluminium-Taschenbuch - Band 1: Grundlagen und Werkstoffe. Aluminium-Verlag, Düsseldorf, 16. Auflage, 2002, S. 659ff

- Sebastian F. Fischer, Christian Oberschelp: Aluminiumbasis-Gusswerkstoffe in: Andreas Bühring-Polaczek, Walter Michaeli, Günter Spur (Hrsg.): Handbuch Urformen, Hanser, 2014, S. 64–65.