Wärmeleitpaste

Wärmeleitpaste ist eine Paste, welche die Wärmeübertragung zwischen zwei Objekten, z. B. der Kühlfläche/dem Gehäuse eines Integrierten Schaltkreises und einem Kühlkörper, verbessert.

Wirkungsweise

Die Montageflächen von Kühlkörpern und Bauteilen enthalten stets mehr oder weniger tiefe Unebenheiten und Abweichungen von der Planizität. Der Wärmeableitung dienende Metallflansche von Leistungshalbleitern sind oft herstellungsbedingt (Stanzen) uneben. Auch wenn die Abweichungen klein sind, hemmen die bei der Montage verbleibenden Hohlräume die Wärmeübertragung aufgrund der Verkleinerung der wirksamen Fläche sehr. Wärmeleitpasten füllen diese Unebenheiten und ermöglichen somit eine bessere Wärmeübertragung.

Die Paste soll idealerweise die Hohlräume vollständig und komplett ausfüllen, jedoch den Abstand nicht vergrößern. Sie ist im Gegensatz zu Wärmeleitpads nicht dafür gedacht oder geeignet, größere Abstände zwischen Wärmequelle und Kühlkörper zu überbrücken oder die Bauteile gegeneinander elektrisch zu isolieren.

Selbst eine Paste ohne besonders erhöhte Wärmeleitfähigkeit hat eine wesentliche Verringerung des Wärmedurchgangswiderstands zur Folge, denn die Wärmeleitfähigkeit von Luft ist wesentlich geringer als die jeglicher Flüssigkeit. In [1] sind Messungen des Wärmedurchgangskoeffizienten mit verschiedenen Produkten durchgeführt worden. Danach sind selbst ungefüllte Pasten (d. h. solche ohne disperse Pulverbestandteile) in der Lage, den Wärmeübergang auf das vier- bis zwölffache gegenüber unbehandelten Oberflächen zu verbessern. Es wurde festgestellt, dass eine hohe Wärmeleitfähigkeit der Paste zwar nützlich, aber nicht allein ausschlaggebend für die Wirksamkeit ist. Demnach können Pasten mit dispersen festen Inhaltsstoffen den Wärmeübergang noch einmal erheblich verbessern, jedoch nur, wenn sie so appliziert werden können, dass sie alle Hohlräume füllen ohne aufzutragen. Daher werden der Applizierbarkeit der Paste und ihrem Fließvermögen eine hohe Bedeutung beigemessen.

Wärmeleitpasten müssen einerseits genügend flüssig (niedrigviskos) sein, um alle Höhlräume und tatsächlich nur diese zu füllen, andererseits darf die Paste bei Wärme oder über die Zeit nicht austrocknen oder anderweitig verlustig gehen.

Zusammensetzung

Die Zusammensetzung von Wärmeleitpasten ist abhängig vom Anwendungsfall und dem Betriebstemperaturbereich. Klassische Wärmeleitpasten enthalten hauptsächlich Silikonöl. Silikonfreie Pasten bestehen aus Polyethylenglykol (PEG). Als Füllstoff kommt oft Zinkoxid zur Anwendung.

Auch mit Aluminium-, Kupfer-, Graphit- und Silberpartikeln gefüllte Pasten sind erhältlich. Oft ist die Wärmeleitfähigkeit angegeben: Handelsübliche Wärmeleitpasten haben eine Wärmeleitfähigkeit von 0,8 W/(m·K)[2] bis über 10 W/(m·K)[3] (Zum Vergleich: Kupfer hat eine Wärmeleitfähigkeit von ca. 380 W/(m·K), Luft ca. 0,024 W/(m·K)).

Die Wärmeleitfähigkeit bzw. die Art des Füllstoffes hat neben den Fließeigenschaften einen großen Einfluss auf die tatsächlich erreichte Verringerung des Wärmedurchgangswiderstandes. So wurde in Modellversuchen festgestellt, dass eine Paste auf Silikonbasis (3…4·104 W·m−2·K−1) durch Beigabe von Zinkoxid-Pulver etwa einen dreifach höheren Wärmedurchgangskoeffizienten ermöglicht. Eine silikonfreie Paste auf der Basis von Polyethylenglykol (ca. 11·104 W·m−2·K−1) verbesserte sich durch die Zugabe von lediglich 1,25 % Ruß auf fast 30·104 W·m−2·K−1.[1]

Wärmeleitpasten aus Flüssigmetall, das heißt Legierungen mit vergleichsweise sehr niedrigem Schmelzpunkt aus Gallium, Indium, Rhodium, Silber, Zink und Zinn,[4] leiten die Wärme erheblich besser als konventionelle Pasten. Übliche Werte der Wärmeleitfähigkeit liegen im Bereich von 40 W/(m·K) bis 80 W/(m·K).[5] Eine Verwendung auf Aluminiumkühlkörpern ist bei Flüssigmetall auf Galliumbasis nicht möglich, da es durch Bildung eines Lokalelements mit dem Aluminium zur Beseitigung der Oxidschicht kommt, die das unedle Aluminium schützt, was in Verbindung mit der stets vorhandenen Luftfeuchtigkeit zur Entstehung des entsprechenden Hydroxids führt.[6]

Einsatzbereiche

Elektrotechnik und Elektronik

Wärmeleitpaste wird oft in Verbindung mit kleinen zu kühlenden Komponenten, zum Beispiel Prozessoren und Bauelementen der Leistungselektronik eingesetzt, um den Wärmeübergang vom Bauelement zum Kühlkörper zu verbessern. Dies ist vor allem dann bedeutsam, wenn das Bauelement, das gekühlt werden soll, eine große thermische Verlustleistung (Wärmeabgabe) pro Fläche hat.

Motorenbau

Wärmeleitpasten finden auch Anwendung im Motorenbau: Beispiel ist der Dreizylinder-Zweitakt-Sternmotor von König. Er wird überwiegend bei Leichtflugzeugen eingesetzt und hat einen zum Zylinderkopf hin geschlossenen Brennraum. Der Zylinderkopf dient somit nicht wie üblich zum Abdichten, sondern lediglich zum Kühlen. Er hat zum Zylinder hin nur eine Kühlfläche. Zur besseren Ableitung der am Zylinderboden entstehenden Verbrennungswärme ist es bei dieser außergewöhnlichen Zylinderform unbedingt notwendig, zwischen Zylinderboden und Zylinder(kühl)kopf Wärmeleitpaste zu verwenden.

Heiz- und Kühlgeräte

Bei Peltier-Kühlgeräten wird Wärmeleitpaste zwischen dem Peltierelement und den Wärmeüberträgern verwendet. Im Sanitärbereich und Heizungsbau kommt Wärmeleitpaste beispielsweise zur besseren Wärmeübertragung auf Thermostate oder Sensoren zum Einsatz. Ein weiterer Verwendungszweck sind Einfriergeräte, welche Rohrleitungen über Kühlleitungen an einem bestimmten Punkt einfrieren können, um z. B. Wartungs- oder Installationsarbeiten ohne Netzentleerung oder -Stillstand durchführen zu können. Hier wird die Wärmeleitpaste auf die Verbindungsstelle am Rohr aufgebracht, um die Wärmeübertragung zu fördern.[7]

Auftragen von Wärmeleitpasten

Allgemeines

Das korrekte, „beste“ Auftragen von Wärmeleitpaste auf einen Prozessor ist umstritten, allerdings verfolgen alle Ansätze das Ziel, die Schichtdicke der Wärmeleitpaste so gering wie möglich zu halten. Die Schichtdicke sollte so bemessen sein, dass die Wärmeleitpaste die Hohlräume zwischen den beiden Körpern vollständig füllt, jedoch nicht den Abstand zwischen den beiden Körpern weiter erhöht. Häufiger Fehler bei der Anwendung ist, übermäßig viel Paste einzusetzen.

Auftragen auf Elektronikbauelemente

Üblicherweise wird eine kleine Menge Wärmeleitpaste auf den Die oder Heatspreader aufgebracht, die weitere Vorgehensweise ist von Herstellerempfehlungen und der persönlichen Präferenz abhängig.

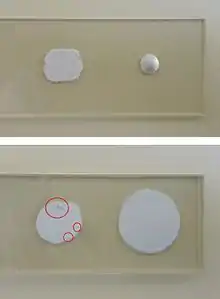

Eine Methode ist das unmittelbare Aufsetzen des Kühlers, nachdem man einen Klecks Paste in der Mitte des Prozessorkerns oder Heatspreaders platziert hat. Durch den Anpressdruck des Kühlkörpers wird die Paste verteilt und bildet eine dünne, kreisförmige Schicht. Bei Prozessoren ohne Heatspreader oder anderen Halbleitern mit kleiner Kontaktfläche ist dies die einfachste und sicherste Möglichkeit. Wärmeleitpasten, die auf thermoplastischen Kunststoffen aufbauen, sollen laut Herstellervorschrift immer auf diese Weise aufgetragen werden. Die optimale Verteilung geschieht bei solchen Pasten erst durch die Erwärmung im laufenden Betrieb.

Eine andere Methode ist das Verstreichen der Wärmeleitpaste vor dem Aufsetzen des Kühlers. Hierfür wird ebenfalls ein kleiner Klecks Wärmeleitpaste auf der Prozessorkern- oder Heatspreadermitte platziert, dieser wird danach allerdings verstrichen, so dass er die gesamte zu kühlende Fläche abdeckt.

Alte Wärmeleitpaste-Reste sollte man entfernen. Bei Leistungshalbleitern in relativ großen Gehäusen kann so eine gleichmäßigere Verteilung der Paste erreicht werden. Danach wird der Kühler oder der Halbleiter montiert. Ein Einschluss von Luftblasen, welche zu einer Verringerung der Wärmeleitfähigkeit führen, lässt sich bei diesem Verfahren nicht ausschließen.

Vergleich mit anderen Montagemethoden

Wärmeleitpads

Zur Halbleitermontage werden häufig Wärmeleitpads eingesetzt, die wesentlich einfacher zu handhaben sind als Paste. Zusätzlich wird zwischen Bauteil und Kühlkörper eine elektrische Isolierung erreicht. Wärmeleitpads haben jedoch generell einen höheren Wärmedurchgangswiderstand als pastenbenetzte Metallflächen.

Wärmeleitklebstoff

Zur besseren thermischen Ankopplung können auch Wärmeleitkleber verwendet werden. Diese Klebstoffe enthalten meist einen Anteil von Partikeln oder Füllstoffen, die die Wärmeleitfähigkeit erhöhen.

Löten

Viele Halbleiterhersteller gestatten, dass ihre Gehäuse verlötet werden und statten sie dazu mit entsprechenden Flanschen oder Flächen aus. Das Löten hat neben dem hohen Wärmeleitwert den Vorteil, dass es zusammen mit dem Arbeitsgang des Verlötens der anderen Bauteile der Platine erfolgen kann. Metallkern-Leiterplatten kommen dabei bevorzugt zum Einsatz, beispielsweise in LED-Lampen.

Literatur

- Chakravarti V. Madhusudana: Thermal Contact Conductance. 2. Auflage. Springer, 2013, ISBN 978-3-319-01276-6.

Weblinks

Einzelnachweise

- https://www.researchgate.net/publication/225350129_Carbon_Nanotube_Thermal_Pastes_for_Improving_Thermal_Contacts Carbon Yunsheng Xu, Chia-Ken Leong, Deborah Chung: Nanotube Thermal Pastes for Improving Thermal Contacts, September 2007, in Journal of Electronic Materials 36(9), Seiten 1181–1187, DOI: 10.1007/s11664-007-0188-3

- Thermal Greases, Datasheets. Aavid Thermalloy, LLC, abgerufen am 24. September 2014.

- Technical Datasheet KP 96, Keratherm Thermal Grease. (PDF) (Nicht mehr online verfügbar.) Keramische Folien GmbH, archiviert vom Original am 17. März 2017; abgerufen am 25. September 2014. Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Sicherheitsdatenblatt „Coollaboratory Liquid Pro“, Flüssigmetall. (PDF) Coollaboratory, abgerufen am 25. September 2014.

- Thermal Conductivity Of Liquid Metals. Electronics Cooling, abgerufen am 25. September 2014.

- Wärmeleitpaste aus Flüssigmetall, Sicherheitsdatenblatt. (PDF) Coollaboratory, abgerufen am 24. September 2014.

- ROFROST TURBO / - II (PDF; 3,33 MB) Rothenberger Gruppe. Archiviert vom Original am 10. April 2011.