Reibschweißen

Das Reibschweißen (EN ISO 4063: Prozess 42) ist ein Schweißverfahren aus der Gruppe des Pressschweißens. Dabei werden zwei Teile unter Druck relativ zueinander bewegt, wobei sich die Teile an den Kontaktflächen berühren. Durch die entstehende Reibung kommt es zur Erwärmung und Plastifizierung des Materials. Am Ende des Reibvorganges ist es von entscheidender Bedeutung, die Teile richtig zueinander zu positionieren und einen hohen Druck auszuüben. Die Vorteile dieses Verfahrens sind, dass die sogenannte Wärmeeinflusszone deutlich kleiner ist als bei anderen Schweißverfahren und dass es nicht zur Bildung von Schmelze in der Fügezone kommt. Es entsteht ein sehr feinkörniges Gefüge mit sehr guten Festigkeitseigenschaften der Verbindungsstelle. Es können eine Vielzahl von Werkstoffen, wie beispielsweise Aluminium mit Stahl, miteinander verschweißt werden. Auch die Verbindung von metallischen Werkstoffen, die keine Legierungen miteinander eingehen, ist vielfach möglich.[1]

Rotationsreibschweißen

Das Rotationsreibschweißen ist ein Pressschweißverfahren. Dabei muss mindestens ein Fügeteil in der Fügezone eine rotationssymmetrische Gestalt aufweisen. Die Energiezufuhr wird ausschließlich durch eine Relativbewegung der Fügeteile zueinander unter Druck eingebracht. Dabei steht ein Fügeteil still und das zweite Teil wird in Rotation versetzt. Weit verbreitet ist die Anwendung, um an Rohre (Bohrgestänge) Verbinder unterschiedlicher Materialgüte anzuschweißen. Häufig werden auch Umformteile mit Rohr- oder Stangenmaterial gefügt. Beispiele hierfür sind Antriebswellen sowie Kolbenstangen für Stoßdämpfer oder Hydraulikzylinder.

Das Verfahren wird in Deutschland seit den 1970er-Jahren eingesetzt. Die unterschiedlichsten Materialkombinationen sind der große Vorteil dieses Verfahrens. So werden millionenfach Auslassventile für Verbrennungsmotoren geschweißt (hochwarmfester Stahl an härtbaren Stahl) und das mit Taktzeiten von weniger als zehn Sekunden.

Die verwendeten Maschinen ähneln Drehmaschinen. Sie enthalten eine rotierende Spindel und ein nicht rotierendes Gegenstück, das auf einen axial zustellbaren Schlitten gespannt und auf das rotierende Teil gedrückt wird. Die Axialkräfte können je nach Abmessung von wenigen 100 N bis über 10.000 kN (entsprechend etwa der Gewichtskraft von 1000 t) reichen. Die jeweiligen Maschinen sind dann so groß wie ein Schreibtisch oder aber auch wie eine Lokomotive. Positioniertes Reibschweißen stellt eine (optionale) Sonderanwendung dar und bedingt eine Sondersteuerung und einen Spezialantriebsmotor. Anwendungsfälle hierfür sind Gelenkwellen, Trailerachsen, Nockenwellen und Achsstabilisatoren.

Das Reibschweißen wurde erstmals 1891 in einer Patentanmeldung von James Bevington aus Chicago beschrieben.[2]

Aufgleitendes Reibschweißen Üblicherweise werden die Teile stirnseitig gegeneinander geschweißt. Eine neuere Variante stellt das aufgleitende Reibschweißen dar. Hierbei werden die Teile mit einer radialen Überlappung quasi ineinander gerieben. Vorteil dieser Variante sind eine rundlaufzentrierende Wirkung sowie ein günstigerer Faserverlauf. Nachteilig ist, dass die auftretenden Prozessdrehmomente deutlich höher sind, was wiederum Einfluss auf die Wahl der Spannmittel und Maschine hat.

Russland

Die industrielle Anwendung des Reibschweißens begann im Umfeld einer Patentanmeldung von A. I. Chudikow.[3] Eine wissenschaftliche Untersuchung durch Vladim I. Vill in Russland erklärte 1970 die zugrundeliegenden Wirkmechanismen und ist bis heute ein weltweit oft zitiertes Standardwerk zu diesem Thema. 1961 wurden in Russland bereits mehr als 30 Reibschweißmaschinen industriell eingesetzt.[4]

Deutschland

In der DDR begannen Entwicklungen zum Reibschweißen im Jahre 1967 an der Technischen Hochschule Karl-Marx-Stadt im heutigen Chemnitz, die ab 1967 im Auftrag des ZIS Halle für die Forschung auf dem Gebiet des Reibschweißens tätig war. Forschungsthemen waren u. a.:

- Konstruktive und technologische Arbeitsunterlagen für das Reibschweißen

- Qualitätssicherung beim Reibschweißen

- Prozessregelung beim Reibschweißen

- Berechnung von Reibschweißverbindungen

- Einfluss von Fehlern auf das Tragfähigkeitsverhalten von Reibschweißverbindungen[5]

Ab 1968 erfolgte der Industrieeinsatz in der DDR zunächst in der Werkzeugindustrie für Bohrer-Rohlinge (Werkstoffkombination Schnellarbeitsstahl/C60). Ab ca. 1970 in weiteren Industriezweigen, wie Turbinenbau, Schiffbau, Kupplungs- und Triebwerksbau, Schienenfahrzeugbau, Gelenkwellenfertigung, Landmaschinenbau, Motorradfertigung u.v.m. Ab 1970 gab es auch eine Arbeitsgruppe Reibschweißen im Rahmen der Kammer der Technik. Mitglieder dieser Arbeitsgruppe waren Vertreter der das Reibschweißen anwendenden Betriebe. Zweimal jährlich erfolgte in entsprechenden Treffen ein lebhafter Erfahrungsaustausch.[6]

In der DDR gab es keinen Maschinenhersteller, es wurden deshalb Maschinen in verschiedenen Industriezweigen entwickelt und gebaut, z. B. in der Werkzeugindustrie die Reibschweißmaschinen RSA 20 und RSA 39 sowie im Landmaschinenbau die mit senkrechter Spindel arbeitende RSM 50. Die SR 100 wurde in Zusammenarbeit von 10 Unternehmen entwickelt und durch einen Werkzeugmaschinenbaubetrieb montiert. Im Rat für gegenseitige Wirtschaftshilfe erfolgte eine Zusammenarbeit insbesondere zu technologischen Entwicklungen beim Reibschweißen zwischen dem VNIIESO Leningrad (UdSSR), dem IS Gliwice (Polen), dem VUZ Bratislava (Tschechoslowakei), dem MTI Budapest (Ungarn), dem ISIM Timișoara(ro) (Rumänien) und der TU Karl-Marx-Stadt. Im Jahr 1985 waren in der DDR ca. 45 Reibschweißmaschinen im Industrieeinsatz, neben den genannten Eigenbaumaschinen auch einige Maschinen aus Polen und Frankreich.[6]

Der Reibschweißprozess wird in Deutschland heute vor allem in folgenden Institutionen wissenschaftlich untersucht und weiterentwickelt: Forschungszentrum Jülich, Institut für Werkzeugmaschinen und Betriebswissenschaften der Technischen Universität München (iwb)[7] und Hochschule Magdeburg-Stendal.[8][9] In Deutschland kümmern sich seit 1983 der Deutsche Verband für Schweißtechnik und die SLV München um die Normung und den Erfahrungsaustausch in diesem Gebiet.[10][6][11]

Als wichtigste deutsche Reibschweißmaschinenhersteller gelten: H&B Omega, Harms & Wende, GS-Steuerungstechnik und Kuka.[12] Das Rotationsreibschweißen wird vor allem von Automobilherstellern und deren Zulieferern eingesetzt, unter anderem Daimler und IFA.[13] Das Verfahren wird unter anderem für Liebherr-Hydraulikbagger und MTU Aero Engines eingesetzt.[8] In der Öl- und Gasindustrie nutzt UGS Mittenwalde das Verfahren zum Verschweißen von Rohrleitungen.[14] In Deutschland gibt es mehrere auf das Reibschweißen spezialisierte Unternehmen, die verschiedene Industriesektoren bedienen: AluStir,[15] ITM Zschaler, LimFox GmbH, Raiser und Schnabel.[8]

Großbritannien

In Großbritannien entwickelte The Welding Institute Parameter für die industrielle Anwendung des Rotationsreibschweißens sowie zahlreiche Verfahrensvarianten. Als wichtigste britische Reibschweißmaschinenhersteller gelten: Blacks Equipment, British Federal, MTI und Thompson.

Vereinigte Staaten

Die Entwicklung des Verfahrens wird vom Edison Welding Institute maßgeblich vorangetrieben. Die Firmen Caterpillar, Rockwell International und American Manufacturing and Foundry entwickelten die ersten Reibschweißmaschinen. Als führender Maschinenhersteller gilt heute MTI.

Orbitalreibschweißen

Orbitalreibschweißen gemäß ISO 15620 ist ein Reibschweißverfahren. Im Unterschied zum verwandten Rotationsreibschweißen müssen die Teile hier nicht rotationssymmetrisch sein. Die Energiezufuhr wird mittels einer zirkularen Kreisschwingbewegung der Fügeteile – ähnlich wie bei einem Schwingschleifer – unter Druck eingebracht. Hierbei bleibt die Ausrichtung der Achsen gleich. Beim Multiorbitalreibschweißen schwingen beide Bauteile, im Unterschied zum Orbitalreibschweißen, welches deshalb „Single Orbitalreibschweißen“ genannt wird.[16]

Rührreibschweißen

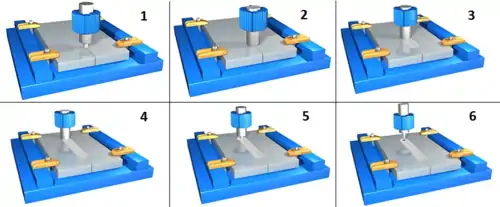

1 Eintauchen des rotierenden Werkzeugs 2 Verweilen, um Hitze zu generieren 3 Verfahren 4 Verfahrbewegung stoppen 5 Werkzeug herausziehen 6 Fertige Schweißnaht inspizieren

Das Rührreibschweißen (englisch: friction stir welding, FSW, EN ISO 4063: Prozess 43), vielfach auch Reibrührschweißen genannt, wurde 1991 von Wayne Thomas erfunden und vom TWI (The Welding Institute) in Großbritannien patentrechtlich geschützt.[17] Beim Rührreibschweißen wird die Reibenergie nicht durch die Relativbewegung der beiden Fügepartner erzeugt, sondern durch ein verschleißfestes rotierendes Werkzeug.

Der Prozessablauf gliedert sich im Wesentlichen in sechs Schritte. Im ersten Schritt wird ein rotierendes Werkzeug mit hoher Kraft solange in den Fügespalt gedrückt, bis die Werkzeugschulter auf der Bauteiloberfläche zur Anlage kommt. Während des zweiten Schritts verweilt das sich drehende Werkzeug für einige Sekunden an der Eintauchstelle. Durch die Reibung zwischen Werkzeugschulter und Fügepartnern erwärmt sich der Werkstoff unter der Schulter bis kurz unter den Schmelzpunkt. Dieser Temperaturanstieg hat einen Festigkeitsabfall zur Folge, wodurch der Werkstoff plastifiziert wird und eine Vermischung der Fügezone möglich wird. Mit dem Einsetzen der Vorschubbewegung beginnt der dritte Schritt, bei dem das rotierende Werkzeug mit hoher Anpresskraft entlang der Fügelinie bewegt wird. Der durch die Vorschubbewegung entstehende Druckgradient zwischen Vorder- und Rückseite des Werkzeugs und dessen Rotationsbewegung bewirken den Transport von plastifiziertem Werkstoff um das Werkzeug herum, der sich dort vermischt und die Naht bildet. Im vierten Schritt wird die Verfahrbewegung am Ende der Naht gestoppt. Im fünften Schritt wird das sich drehende Werkzeug wieder aus der Fügezone herausgezogen. Im sechsten Schritt wird die fertige Schweißnaht visuell begutachtet bzw. mit zerstörungsfreien Prüfmethoden untersucht.

Aufgrund des charakteristischen Prozessablaufs des Rührreibschweißens ist das Verfahren besonders für Aluminiumlegierungen geeignet. Probleme, die beim Schmelzschweißen von Aluminiumlegierungen durch den Phasenübergang verursacht werden, wie die Heißrissproblematik und die Porenbildung, treten beim Rührreibschweißen infolge der Absenz einer flüssigen oder dampfförmigen Phase nicht auf.

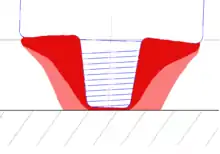

Verfahrenstechnisch besteht ein Zusammenhang mit Schmieden und Extrudieren, einerseits wird der Werkstoff durch eine vertikal zur Werkstückoberfläche gerichtete Kraft unter Wärmeeinbringung gestaucht und andererseits durch die Geometrie des rotierenden Werkzeugs der teilplastische Werkstoff durch Verwirbelung nach unten gedrückt. Es entsteht ein Extrusionskanal, der bis an die Nahtwurzel reicht (auch Schweißnugget genannt). Die zu fügenden Werkstücke stehen still. Eine besondere Ausformung der Naht vor der Verschweißung ist nicht notwendig.

Das Werkzeug besteht aus einer senkrecht zum Schweißstift angeordneten Schulter mit einem größeren Durchmesser als der Schweißstift selbst. Die Schulter kann man sich als eine Halbschale vorstellen, welche die Umgebungsluft von der Schweißnaht isolieren soll. Der Schweißstift ist für die Verwirbelung des Werkstoffs zuständig. Die Neigung des Werkzeugs zur Werkstückoberfläche beträgt etwa 2° bis 3° in stechender Anordnung. Das Werkzeug selbst hat einen geringen Verschleiß und kann je nach Anwendung durchaus für mehrere Kilometer Schweißnaht genutzt werden.

Vorteile des Rührreibschweißens

- Zusatzwerkstoffe nicht nötig

- hohe erzielbare Nahtfestigkeiten

- kein Schutzgas nötig

- relativ einfacher Prozessablauf

- breites Spektrum von Mischverbindungen möglich

- relativ niedrige Temperaturen (in Aluminium ca. 550 °C auf der Schweißnahtoberfläche) und damit wenig Verzug

Das Verfahren wird auch zur lokalen Eigenschaftsverbesserung und zum Schließen von Poren in Gussgefüge verwendet. Es wird dann oft von FSP (englisch: friction stir processing) anstelle von FSW (englisch: friction stir welding) gesprochen.

Herausforderung beim Einsatz des Rührreibschweißens

- relativ hohe Prozesskräfte, je nach Legierung und Bauteildicke von 1 kN bis weit über 20 kN

- eingeschränkte 3D-Fähigkeit durch notwendigen Kontakt von Schulter zu Bauteil

- Endloch am Ende der Schweißnaht durch Austritt des Werkzeugs. Hierfür wurde eine Lösung durch einen automatisch zurückziehbaren Schweißstift gefunden (englisch: retractable pin tool, RPT).

Mit dem Rührreibschweißen können Bleche verschiedener Materialien mit einer Dicke von mehr als 30 mm gefügt werden. Die erzielbaren Einschweißtiefen und Schweißgeschwindigkeiten hängen dabei stark vom zu fügenden Material ab und verringern sich in der Regel mit steigender Festigkeit und Härte. Die Prozesskräfte steigen mit steigender Festigkeit und Härte des Materials stark an. Verwendet wird das Verfahren deshalb hauptsächlich für Aluminium. Aber auch Mischverbindungen mit Edelstahl, Kupfer oder Magnesium werden in Serie gefertigt. Des Weiteren ist ein Fügen von Metallschäumen sowie Aluminium-Stahl-Mischverbindungen[18] möglich.

Verwendung findet das FSW beispielsweise beim Verschweißen großflächiger Bauteile. Anwendungsbeispiele sind hier die Flugzeugindustrie,[19] Raumfahrt,[20] Schiffbau,[21][22] Schienenfahrzeugbau,[23] sowie der Automobilbau. Serienfertigungen von kleineren Bauteilen gibt es unter anderem in der Lebensmitteltechnik, im Bereich der Landmaschinen oder der Kühler für Plug-In-Hybride (PHEV). Für die Medizintechnik werden auch Alu-Stahl-Verbindungen in Serie rührreibgeschweißt. Ein wichtiger deutscher Anbieter für das Rührreibschweißen als Lohnfertigung ist die RIFTEC GmbH[24] in Geesthacht. Zu den Herstellern von FSW-Maschinen für die Eigenfertigung gehören u. a. die Firmen Grenzebach, Fooke und Stirtec.

Ein weiteres Beispiel sind die Hintertüren des Mazda RX-8. Hier wird keine durchgehende Naht geschweißt, sondern nur Punkte. Dies nennt man auch Rührreibpunktschweißen (englisch: friction stir spot welding, FSSW). Das Werkzeug führt hier meist nur eine Vertikalbewegung durch.

Herkömmlicherweise werden für das FSW Spezialmaschinen verwendet, die speziell konstruiert oder umgerüstet wurden, um den Anforderungen dieses Verfahrens zu genügen. Vereinzelt kommen Tricept-Robotersysteme zum Einsatz. Mittlerweile werden auch herkömmliche Produktionswerkzeuge für das FSW eingesetzt, um Kosten zu reduzieren und die Flexibilität zu erhöhen. Beispielsweise wurde der FSW-Prozess mittlerweile auf Werkzeugmaschinen oder Standard-Industrierobotern umgesetzt.[25][26]

Eine Hybridvariante des Rührreibschweißens ist das LAFSW-Schweißen (englisch: laser assisted friction stir welding). Bei dieser Variante wird zusätzlich Wärmeenergie durch einen Laserstrahl eingebracht, der dem rotierenden Werkzeug unmittelbar vorauseilt. Dadurch soll unter anderem eine Verringerung der vertikalen Kraft beim Einführen des FSW-Werkzeugs in das Werkstück und eine Erhöhung der Schweißgeschwindigkeit erreicht werden. Diese Verfahrensvariante führt wegen des Lasers zu erhöhten Maschineninvestitionskosten.

Literatur

- Fachgruppe für die schweißtechnische Ingenieurausbildung: Fügetechnik Schweißtechnik. 6., überarb. Auflage. DVS Verlag, Düsseldorf 2004, ISBN 3-87155-786-2.

- U. Dilthey, A. Brandenburg: Schweißtechnische Fertigungsverfahren. Band 3: Gestaltung und Festigkeit von Schweißkonstruktionen. 2. Auflage. Springer Verlag, 2001, ISBN 3-540-62661-1.

- K.-J. Matthes, E. Richter: Schweißtechnik. Fachbuchverlag Leipzig im Carl Hanser Verlag, 2002, ISBN 3-446-40568-2.

Weblinks

Einzelnachweise

- Gerd Witt u. a.: Taschenbuch der Fertigungstechnik. Carl Hanser Verlag, München 2006, ISBN 3-446-22540-4 (eingeschränkte Vorschau in der Google-Buchsuche).

- James H. Bevington: Spinning tubes mode of welding the ends of wire, rods, etc, and mode of making tubes. US-Patent No 463134, 1891.

- A. I. Chudikov: Friction Welding. Russisches Patent Nr. RU106270 vom 16. Februar 1956.

- V.I. Vill: Svarka metallov treniem. UPP Lensovnarkkhoz, Leningrad, 25. Juni 1959. Sowie Friction Welding of Metals (übersetzt aus dem Russischen), American Welding Society und Reinhold Publishing, Februar 1962.

- K.J. Matthes und W. Schneider: Schweißtechnik – Schweißen von metallischen Werkstoffen. 6. aktualisierte Auflage, Fachbuchverlag Leipzig im Carl Hanser Verlag München, 2016. ISBN 978-3-446-44561-1, E-Book-ISBN 978-3-446-44554-3.

- Dietmar Schober unter Mitarbeit von Alexis Neumann: Reibschweißen von Metallen: Konstruktion, Technologie, Qualitätssicherung. DVS-Fachbuchreihe Schweißtechnik, Band 107, 1991, ISBN 3-87155-124-4

- Marc Lotz: Erhöhung der Fertigungsgenauigkeit beim Schwungrad-Reibschweißen durch modellbasierte Regelungsverfahren Herbert Utz Verlag, 2012.

- DVS - Deutscher Verband für Schweißen und verwandte Verfahren e. V. - Ausschuss für Technik: Gemeinschaftsausschuss DVS / DIN AG V 11.1 / NA 092-00-24 AA „Reibschweißen“.

- Ludwig Appel (GSI mbH, NL SLV München): Aktuelles zum Reibschweißen. In: 23. Erfahrungsaustausch Reibschweißen. SLV München, 12. März 2019.

- Abbrennstumpf- und Reibschweißen. Vorträge der gleichnamigen Sondertagung in Braunschweig, 8.–9. März 1983. DVS-Berichte Band 77, ISBN 3-87155-382-4.

- Abbrennstumpf- und Reibschweißen mit verwandten Verfahren. Vorträge der 3. internationalen DVS-Tagung in Stuttgart am 5.–6. Dezember 1991. DVS-Berichte Band 139, ISBN 3-87155-444-8.

- Till Maier (KUKA Deutschland GmbH, Augsburg): KUKA SmartConnect.frictionwelding - Industry 4.0 solutions from KUKA for friction welding machines. In: 23. Erfahrungsaustausch Reibschweißen. SLV München, 12. März 2019.

- David Schmicker (IFA Rotorion Powertrain GmbH, Haldensleben): Produktentwicklung von Gelenkwellenkomponenten. In: 23. Erfahrungsaustausch Reibschweißen. SLV München, 12. März 2019.

- Thomas Faber (UGS Geotechnologie-Systeme GmbH, Mittenwalde): Reibschweißen von Rohren für tiefbohrtechnische Anwendungen. In: 23. Erfahrungsaustausch Reibschweißen. SLV München, 12. März 2019.

- AluStir: Rotationsreibschweißen.

- Bayrische Forschungsstiftung: Orbitalreibschweißen – eine neue Schlüsseltechnologie zum Fügen metallischer Werkstoffe

- Patent WO9310935: Improvements relating to friction welding. Angemeldet am 27. November 1992, Erfinder: W. M. Thomas, E. D. Nicholas, J. C. Needham, M. G. Murch, C. J. Dawes, P. Temple-Smith.

- Göttmann u. a.: Properties of Friction Stir Welded Blanks Made from DC04 Mild Steel and Aluminum AA6016.

- James Careless: Friction Stir Welding. Understanding and repairing friction stir welds. In: AviationPros.com. 6. Juli 2007, abgerufen am 31. Januar 2021 (englisch).

- Friction Stir Welding, National Center for Advanced Manufacturing, Louisiana (Memento vom 20. Januar 2012 im Internet Archive) (englisch).

- J. Przydatek: A ship classification view of friction stir welding. In: Proceedings of 1st Internation Friction Stir Welding Symposium. Thousand Oaks (USA) 14.–16. Juni 1999.

- Fred Delany, Stephan W Kallee, Mike J Russell: Friction Stir Welding of Aluminium Ships. TWI Ltd, abgerufen am 1. Mai 2014 (englisch).

- Stephan W. Kallee, John Davenport, E. Dave Nicholas: Railway Manufacturers Implement Friction Stir Welding. American Welding Society, archiviert vom Original; abgerufen am 29. Januar 2008 (englisch).

- Alwin Schmitt: Riftec erweitert Standort in Geesthacht. In: alu-web.de. 23. April 2019, abgerufen am 15. Oktober 2021 (deutsch).

- Robotergestütztes Rührreibschweißen. (Projektbeschreibung) (Nicht mehr online verfügbar.) Institut für Werkzeugmaschinen und Betriebswissenschaften, TU München, archiviert vom Original am 30. Juni 2008; abgerufen am 29. Januar 2008.

- Georg Völlner: Rührreibschweißen mit Schwerlast-Industrierobotern. Herbert Utz Verlag, München 2010, ISBN 978-3-8316-0955-0. (Als PDF (8,2 MB) online bei IWB, TU München)