Richtbohren

Mit Richtbohren (englisch „directional drilling“) bezeichnet man Verfahren, die es ermöglichen, die Richtung einer Tiefbohrung zu beeinflussen. Im einfachsten Fall stellt man beim Richtbohren sicher, genau senkrecht zu bohren. Mit komplexeren Systemen ist es möglich, den Bohrverlauf in jede Richtung zu verändern und zu bestimmen.

Hintergrund

Bei Tiefbohrungen kommt es in jedem Fall durch Hohlräume, Schichtungen unterschiedlicher Dichte und Härte oder andere Umstände ständig zu einer ungewollten Richtungsbeeinflussung der Bohrung. Ein Bohrstrang ist oft weitaus länger als 1000 m, wird jedoch schon auf einem Bruchteil dieser Länge so biegeweich, dass er nicht in der Lage ist, die Richtung durch seine Steifigkeit zu halten. So ist eine Erfassung des Bohrverlaufes unbedingt erforderlich. Der nächste Schritt ist dann, den Verlauf entsprechend den Zielvorgaben zu korrigieren. Außerdem muss dann nicht der gesamte Bohrstrang die Kräfte zur Übertragung der Antriebskraft aufnehmen (im Gegensatz zum Rotary-Verfahren), sodass der Bohrstrang aus einem leichteren, aber weniger verdrehfesten Werkstoff gefertigt werden kann.

Geschichte

Die historisch älteste Form der Richtungsbeeinflussung funktioniert folgendermaßen: Ein konventioneller, rotierender Bohrstrang wird um einen Hydraulikmotor ergänzt. Dieser sitzt direkt an der Bohrkrone und ist gegenüber dem Bohrgestänge um etwa 3° gekippt. Während des normalen Bohrvorschubes wird der Bohrmeißel sowohl durch den Bohrstrang als auch über die Bohrspülung mittels Hydraulikmotor angetrieben. Der Bohrmeißel umkreist somit die Mittelachse der Bohrung mit einer Abweichung von 3°. Auf diese Weise ergibt sich im Mittel keinerlei Abweichung und die Bohrung verläuft konventionell. Sollte eine Richtungsänderung oder Korrektur erforderlich sein, so wird der Bohrstrang in seiner Rotationsbewegung angehalten. Nun folgt die Bohrung der Neigung des Hydraulikmotors von 3°. Die Herausforderung bei diesem Verfahren besteht darin, den Bohrverlauf und das Toolface aufzunehmen. Ersteres kann mit Messsonden ermittelt werden, die im Inneren des Bohrstranges herabgelassen werden. Das Toolface bestimmt der Bohrmeister aus der Rotationsstellung des Bohrgestänges, was sehr viel Erfahrung erfordert. Unter Tage sind keinerlei elektronische Komponenten erforderlich und die Aufnahme des Bohrverlaufes erfolgt über das fotografische Ablichten von Lot und Kompass in festgelegter Tiefe. Das Verfahren ist erprobt und zudem billig und wird von den Operateuren in aller Welt beherrscht. Es wird bis heute eingesetzt.

Während die USA in der Technologie der Erdölgewinnung seit jeher den Ton angaben, gehen die technischen Grundlagen des Richtbohrens auf den sowjetischen Bohringenieur Kabeljuschnikow unmittelbar nach dem Zweiten Weltkrieg zurück. Bereits Mitte der 1950er-Jahre beherrschte das so genannte Turbinenbohren die Bohrtechnik in der Sowjetunion.

Über Österreich, dessen Erdölgebiet im Weinviertel nordöstlich von Wien ab 1945 in der sowjetischen Besatzungszone zu liegen kam und von der „Sowjetischen Mineralölverwaltung“ (daraus hervorgegangen die OMV) ausgebeutet wurde, gelangte die Technologie mit dem Abzug der Sowjets 1955 in den Westen.

Die erste Anwendung der Turbinenbohrtechnik außerhalb der Sowjetunion erfolgte 1952/53, als nach einem Gasausbruch der Bohrung Zwerndorf 1 die gesamte Bohranlage in einem Krater versank, wodurch der Ausbruch mit herkömmlichen Mitteln nicht mehr unter Kontrolle gebracht werden konnte. Durch drei um die Ausbruchsstelle von sowjetischen Turbinenbohrbrigaden niedergebrachte Richtbohrungen, von denen eine in 1295 m Tiefe auf das Unglücksbohrloch traf, und anschließendes so genanntes Totpumpen konnte der Erdgasausbruch nach 11 Monaten, in denen schätzungsweise eine Milliarde Kubikmeter Erdgas unkontrolliert entströmten, beendet werden.

Die Bohrturbinen sowjetischer Bauart bestanden aus einem System von etwa 100 Lauf- und Leiträderpaaren, die durch den Spülstrom angetrieben wurden. Bei einem Spülstrom von etwa 45 Litern pro Sekunde konnte am Meißel eine Leistung von etwa 250 kW und eine Drehzahl von etwa 550 Umdrehungen pro Minute erzielt werden.

Die heute am häufigsten verwendete Bauform einer Bohrturbine nennt sich "Positive Displacement Motor" (PDM). Die Funktion entspricht praktisch einer Exzenterschneckenpumpe, nur dass die Exzenterschnecke nicht von einem Motor angetrieben wird, sondern durch die durchströmende Spülflüssigkeit in Drehung versetzt wird und den Bohrmeißel antreibt.

Gegenwart

Wesentlich moderner, aber auch technisch anspruchsvoller sind Verfahren, die während des Bohrens kontinuierlich den Bohrverlauf aufnehmen (Measurement while drilling), diese Messwerte nach über Tage übertragen und gegebenenfalls selbsttätig steuern.

Im einfachsten Fall handelt es sich dabei um ein Werkzeug zur Erstellung von vertikalen Bohrungen. Diese werden oft im Bergbau benötigt, um z. B. neue Fahrstühle, Belüftungen oder Versorgungsschächte in bestehende Schachtsysteme einzufügen. Dafür müssen Stollen über mehrere 1000 m punktgenau getroffen werden.

Senkrechtbohrsysteme sind deshalb am einfachsten, weil der sensorische Aufwand sich auf die Ermittlung des Lotes beschränkt. Jede Bewegung aus dem Lot muss automatisch korrigiert werden. Um dies zu erreichen, reichen zwei Sensoren/Inklinometer, welche um 90° versetzt horizontal angeordnet sind. Zeigen beide Sensoren „Nullsignal“, so steht das Werkzeug genau senkrecht. Kippt das Werkzeug in eine beliebige Richtung, so werden ein oder mehrere Sensoren eine positive oder negative Änderung von der Nulllage zeigen. Ein solcher Nulldurchgang ist messtechnisch besonders einfach und genau zu erfassen, da sich diese Werte hoch verstärken lassen und die Änderungsgeschwindigkeit um den Nullpunkt ihr Maximum hat.

Die Sensoren und die Baugruppen zur Richtungsbeeinflussung, die sogenannten Rippen, sitzen direkt hinter dem Bohrmeißel in einem zylinderförmigen Komponententräger, dem Steuersub. Dieser ist frei drehbar auf dem Bohrstrang montiert. Die Regelelektronik veranlasst hydraulisch betriebene Rippen, sich gegen die Bohrwandung zu pressen und so eine Kraft wirken zu lassen, welche den Bohrverlauf in die entgegengesetzte Richtung lenkt. Durch das Ausfahren von mindestens einer Steuerrippe verkeilt sich der Steuersub undrehbahr im Bohrloch. Es dreht sich immer nur der Bohrstrang innerhalb des Steuersubs. Anderenfalls wäre die Ermittlung des Lotes in der erforderlichen Genauigkeit nicht möglich. Der drehende Teil des Bohrwerkzeuges enthält Turbinen und Generatoren zur Bereitstellung von elektrischer sowie hydraulischer Energie. Des Weiteren ist mindestens noch ein Pulser enthalten, der wichtige Parameter des Werkzeugs und des Bohrverlaufes über Druckschwankungen der Spüllösung nach über Tage übermittelt.

Frei gesteuertes Bohren

Die hohe Kunst des gerichteten Bohrens ist das frei gesteuerte Bohren. Dazu sind jeweils drei Sensoren zur Ermittlung der Neigung sowie drei Magnetometer zur Errechnung der Lage im Magnetfeld der Erde erforderlich. Daraus lassen sich auch das Gravimetrische sowie das Magnetische Toolface errechnen. Das Prinzip der Richtungsbeeinflussung ist dabei dasselbe wie bei dem oben beschriebenen Vertikalbohrsystem. Es besteht aus 3 bis 4 Steuerrippen, welche sich entsprechend den Vorgaben der Regelelektronik gegen die Wandung pressen und so einen Vektor erzeugen, welcher den Bohrverlauf entsprechend beeinflusst. Es kommen aber oft auch proportional ansteuerbare Rippen zum Einsatz. Durch diese lässt sich der beeinflussende Vektor genauer einstellen und ausrichten.

Der elektronische und maschinenbautechnische Aufwand ist um ein Vielfaches höher gegenüber rein vertikal steuernden Werkzeugen, da sie wesentlich mehr Daten verarbeiten müssen und der Kommunikationsbedarf erheblich größer ist. Es müssen nicht nur Richtungsdaten von unter Tage nach über Tage übertragen werden, sondern auch Korrektur und Steuerbefehle in umgekehrter Richtung. Die Fähigkeit, frei steuern zu können, bringt die Möglichkeit mit sich, auf geologische Messdaten schnell zu reagieren und die Bohrung anzupassen. Daher sind solche Bohrwerkzeuge oft mit physikalischen und chemischen Sensoren kombiniert, welche Aufschluss über das umgebende Gestein liefern sollen. Auch diese Daten müssen nach über Tage übertragen oder gespeichert werden.

Auch mechanisch sind die Herausforderungen erheblich, da die gesamte Technik nicht auf eine einzige Lage im Bezug auf das Schwerefeld der Erde optimiert werden kann. Dies betrifft vor allem das Design der Hydraulikanlage. Werkzeuge, welche aufwärts bohren können, sind noch einmal komplexer.

Darüber hinaus gibt es kreiselgesteuerte Systeme, bei denen ein komplettes, gehärtetes Inertialnavigationssystem im Bohrkopf untergebracht ist. Dieses teilt dem Maschinenbediener mit, ob er höher, tiefer, rechts oder links lenken muss, und führt den Bohrkopf zielgenau mit etwa 1 m Abweichung auf 2000 m Distanz entlang der vordefinierten Trajektorie. Der Einsatz dieser Geräte führt heute zu den genauesten und umweltunabhängigsten Ergebnissen beim Richtbohren.

Verwendung

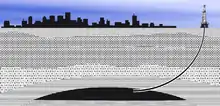

Damit ist es möglich, eine Lagerstätte von Erdöl oder Erdgas auch von der Seite zu erschließen, zum Beispiel bei Lagerstätten unter besiedeltem, schwierigem, zu schützendem oder militärisch genutztem Gelände. Auch für die Korrektur von Bohrungen und zum Umgehen unbrauchbar gewordener Bohrlochabschnitte kann Richtbohren eingesetzt werden.

Die heute bestimmende Einsatzmöglichkeit besteht darin, von einem Punkt aus in mehrere Richtungen zu bohren. In der Offshore-Förderung ist daher das Richtbohren die übliche Form der Erschließung, weil von wenigen (teuren) Bohrinseln aus die oft weitläufige Lagerstätte erreicht werden kann.

Auch am Land hat sich mittlerweile das Richtbohren durchgesetzt. Hier wird hauptsächlich aus Gründen des Umwelt- und Anwohnerschutzes die Konzentration der Förderstellen auf wenige Bohrplätze angestrebt. Von einem Bohrplatz werden im Extremfall mehr als 200 Bohrungen (z. B. Ölfeld, Long Beach (Kalifornien)) niedergebracht.

Siehe auch

Weblinks

- Film über das Richtbohren der Schoeller-Bleckmann Oilfield Equipment AG in Ternitz (Niederösterreich)