Kontaktverfahren

Das Kontaktverfahren ist ein technisches Verfahren zur Herstellung von Schwefelsäure mittels eines Katalysators (z. B. Vanadiumpentoxid auf Siliciumdioxid). Es wurde großtechnisch angewendet, inzwischen aber zum rentableren und umweltfreundlicheren Doppelkontaktverfahren weiterentwickelt. Früher fanden außerdem das Bleikammerverfahren und das Vitriolverfahren Anwendung.[1][2]

Während das Bleikammerverfahren aus der Mitte des 18. Jahrhunderts stammt, wurde das Kontaktverfahren 1831 von Peregrine Phillips in Bristol patentiert, die erste industrielle Umsetzung setzte allerdings erst rund 50 Jahre später ein – eine erste solche Anlage entstand 1875 in Freiberg.[3] Zunächst wurde Platin als Katalysator eingesetzt, den eigentlichen Durchbruch erlebte das Verfahren aber erst nach Einführung von Vanadium als Katalysator (Chemico 1927). Während das Bleikammerverfahren in Europa und Nordamerika 1910 noch rund 75 % Anteil hatte, waren es 1930 unter 75 % und 1960 nur noch rund 15 %, wobei fast keine neuen Anlagen gebaut wurden. Heute ist es völlig vom Kontaktverfahren verdrängt.

Verfahrensbeschreibung

Im ersten Schritt des Verfahrens wird Schwefeldioxid durch Verbrennung von Schwefel hergestellt. Die zur Verbrennung benötigte Luft muss vor der Verwendung ausreichend getrocknet werden, um Anlagenkorrosion und Katalysatordeaktivierung durch ansonsten entstehende Schwefelsäure oder Schweflige Säure zu vermeiden:

Die Schwefelverbrennung erfolgt im Luftüberschuss in einem Ofen mit feuerfester Ausmauerung zu einem Gasgemisch mit etwa 10 bis 11 % Schwefeldioxidanteil. Das Gas muss nach der Verbrennung auf etwa 410 bis 440 °C abgekühlt werden, um die Temperatur für den nachfolgenden Schritt der katalytischen Oxidation einzustellen.

Schwefeldioxid kann auch durch Rösten von sulfidischen Erzen hergestellt werden:

Das entstandene Schwefeldioxid wird mit Sauerstoff in einer Gleichgewichtsreaktion mit einem Platin- oder Vanadium- Katalysator (auf Kieselgel SiO2) zu Schwefeltrioxid umgesetzt:

Das erhaltene Schwefeltrioxid reagiert mit Wasser zu Schwefelsäure:

SO3 hat eine höhere Löslichkeit in H2SO4 als in Wasser. Dabei entsteht Dischwefelsäure (auch Rauchende Schwefelsäure oder Oleum genannt):

Diese kann anschließend mit Wasser versetzt werden, um die doppelte Menge der eingesetzten Schwefelsäure zu erhalten:

Üblich ist es bei den meisten Schwefelsäureanlagen, dass bei der Lösung von SO3 ca. 97 bis 99 %ige Schwefelsäure verwendet wird, und die Konzentration dieser Schwefelsäure durch Zugabe von Wasser so eingestellt wird, dass keine Rauchende Schwefelsäure entsteht. In manchen Schwefelsäureanlagen wird aber auch bewusst Oleum hergestellt, das dann nicht mit Wasser verdünnt, sondern für spezielle Verwendungen eingesetzt wird.

Wichtig ist bei der Reaktion des Schwefeldioxids mit Sauerstoff zum Schwefeltrioxid, dass die Temperatur einen Bereich von 400–600 °C nicht überschreitet.

Katalyse

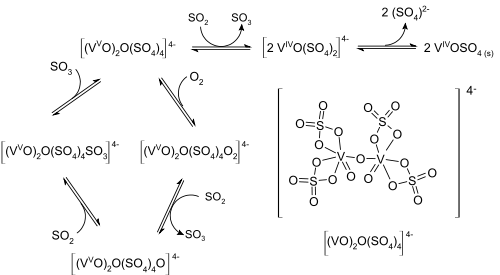

Der wesentliche Reaktionsschritt ist die Oxidation von Schwefeldioxid mit Luftsauerstoff zu Schwefeltrioxid unter Zuhilfenahme von Vanadiumpentoxid als Katalysator. Vanadiumpentoxid ist in den Poren des Kieselgur-Trägers nicht als Feststoff enthalten, sondern im aktiven Zustand in einer Alkali-Sulfat-Schmelze gelöst. Die Schmelztemperatur des Alkali-Sulfats gibt daher die untere Einsatzgrenze des Katalysators an. Neuere Katalysator-Entwicklungen setzen durch eine Cäsium-Dotierung diesen Schmelzpunkt und damit die untere Einsatzgrenze herab.[5]

Die reaktive Spezies ist bei der Katalyse ein Komplex mit der Zusammensetzung [(VO)2O(SO4)4]4−. An diese lagert sich zunächst Sauerstoff, anschließend Schwefeldioxid an. In zwei Stufen reagieren insgesamt zwei Moleküle Schwefeldioxid mit dem Sauerstoff zu Schwefeltrioxid.

Dieses Schwefeltrioxid wird in Schwefelsäure eingeleitet und es entsteht H2S2O7, mit Wasser reagiert dieses weiter zu Schwefelsäure.

Doppelkontaktverfahren

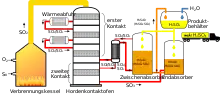

Das Doppelkontaktverfahren zur Herstellung von Schwefelsäure ist eine Weiterentwicklung des Kontaktverfahrens, jedoch rentabler und umweltverträglicher und wird deshalb heute großtechnisch angewendet.

Im Unterschied zum einfachen Kontaktverfahren wird das Schwefeldioxid nach dem Durchgang durch drei Kontakthorden und einem Zwischenabsorber über eine weitere Kontaktschicht geführt. Das dabei entstehende Schwefeltrioxid wird danach im Endabsorber in Schwefelsäure gelöst. Moderne Anlagen erreichen so eine Umsetzung des Schwefeldioxids von mindestens 99,8 %.[6]

Literatur

- O.B. Lapina, B.S. Bal'zhinimaev, S. Boghosian, K.M. Eriksen, R. Fehrmann: Progress on the mechanistic understanding of SO2 oxidation catalysts. In: Catalysis Today. 1999, 51, S. 469–479, doi:10.1016/S0920-5861(99)00034-6.

- Mike Haustein: Das Kontaktverfahren: Eine Innovation aus dem sächsischen Hüttenwesen. In: Gesellschaft Deutscher Chemiker, Fachgruppe Geschichte der Chemie, Mitteilungen Nr. 25 (2017), S. 164–189.

Weblinks

- Thomas Seilnacht: Das Doppelkontaktverfahren anschaulich erläutert für den Chemieunterricht

Einzelnachweise

- Leonard Friedman, Samantha Friedman, The History of the Contact Sulfuric Acid Process, web archive (PDF; 157 kB).

- Geschichte des Kontaktverfahrens (englisch), Ravensdown, web archive

- David M. Kiefer: Sulfuric acid: Pumping up the volume, ACS

- A. F. Holleman, E. Wiberg, N. Wiberg: Lehrbuch der Anorganischen Chemie. 102. Auflage. Walter de Gruyter, Berlin 2007, ISBN 978-3-11-017770-1.

- Herbert Wiesenberger, Joachim Kircher: Stand der Technik in der Schwefelsäureerzeugung. Umweltbundesamt, Monographien Band 137, Wien, 2001 (Volltext pdf).

- Thomas Seilnacht: Naturwissenschaften unterrichten, DVD-ROM, Seilnacht Verlag & Atelier, Bern 2018, kürzere Version im Internet abrufbar auf: http://www.seilnacht.com/Lexikon/Doppelko.htm