Eisenbahnrad

Eisenbahnräder sind die Räder von Eisenbahnfahrzeugen und Teil des Radsatzes und haben verschiedene Bauformen. Sie waren ursprünglich Speichenräder, später Scheibenräder sowie bereifte und Vollräder, gummigefederte und in einigen Fällen luftbereifte Räder. Nach der Funktion wird auch zwischen angetriebenen Treibrädern und nur tragenden Laufrädern unterschieden. In der Regel sitzen die Radscheiben eines Radsatzes verdrehfest auf der Achswelle, es gibt jedoch auch Losradsätze mit unabhängig auf der feststehenden Achse gelagerten Rädern und einzeln gelagerte Halb- oder Stummelachsen. Bei einem Spurwechselradsatz für Regelfahrzeuge sind die Radscheiben auf der Achswelle verdrehfest seitlich verschieb- und verriegelbar.

Die Entwicklung des Rad-Schiene-Systems hat dazu geführt, die Laufflächen der Räder konisch zu profilieren. Dies bewirkt den selbstzentrierenden Sinuslauf im Gleis, gesichert durch den Spurkranz.

Speichenräder

Erste Eisenbahnräder waren durch die Kutschenbau-Tradition beeinflusst oft als hölzerne Speichenräder ausgeführt. Von der 1830 gebauten amerikanischen Lokomotive John Bull ist folgende Ursprungsausführung der Treibräder bekannt: die Radnaben bestanden aus Gusseisen, die Speichen und Felgen aus hartem Robinienholz, die dreiviertel Zoll dicken Radreifen wiederum aus Schmiedeeisen.

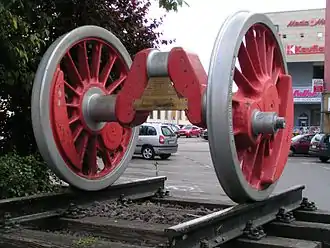

Nachbau einer Laufachse der Lokomotive Adler mit Speichenrädern

Nachbau einer Laufachse der Lokomotive Adler mit Speichenrädern

(Original 1835, Nachbau 1935)

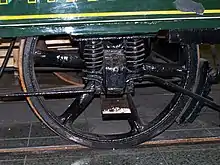

Die großen Treibräder moderner Dampflokomotiven wurden später zwar durchgehend aus Stahlguss gefertigt, jedoch zur Masseersparnis weiterhin als Speichenräder ausgeführt. Die ersten Vollbahn-Elektrolokomotiven liefen ebenfalls auf Speichenrädern. Bei den einigen Bauarten von Einzelachsantrieben mit gefedert gelagerten, leistungsstarken Motoren waren die Speichenräder auch eine funktionelle Notwendigkeit. Hier führten Ausleger vom Großrad auf einer Hohlwelle durch die Speichen hindurch auf die Außenseite der Räder, wo sie über Federelemente (stählerne Topffedern/„Federtopfantrieb“ oder Gummisegmente/„Gummisegmentfederantrieb“) mit dem Radkörper verbunden waren.

Farbanstrich

Die Räder können einen Farbanstrich haben, der aber die Laufflächen und die Seitenflächen des Radreifens (dort, wo bei Güterwagen die Gleisbremsen wirken) auslässt. Neben dem Korrosionsschutz erfüllt der Farbanstrich auch die Funktionen, thermische Überbeanspruchungen sowie Risse erkennbar zu machen.

Bei einer thermischen Überbeanspruchung durch einen Heißläufer oder eine dauernd angelegte Bremse verbrennt die Farbe unter deutlicher Rauchentwicklung. Im abgekühlten Zustand zeigen sich danach sichtbare Abblätterungen der Farbe.

Eine geeignete Farbgebung des Rades kann helfen Schäden durch Risse rechtzeitig zu erkennen. Bei Speichenrädern deutscher Dampflokomotiven wurde eine rote Farbe gewählt, in der Haarrisse in den Speichen gut erkennbar waren, da die dunklen Fettrückstände, welche sich in den Rissen sammelten, sich deutlich vom hellen Rot absetzten. Eine noch hellere Farbe wäre ungeeignet gewesen, um einen glänzenden frischen Bruch zu erkennen.

Bei bereiften Rädern werden je vier Farbmarkierungen angebracht, die anzeigen, ob sich der Radreifen auf dem Radkörper verdreht hat. Bei der Rhätischen Bahn hingegen erfüllt der schwarz-weiße Anstrich die Aufgabe, blockierende Räder zu erkennen. Bei dieser Bahn besteht auf Grund der vergleichsweise langsam reagierenden Saugluftbremse ohne Möglichkeit, einen Gleitschutz vorzusehen, im Zusammenhang mit den Höhenunterschieden der befahrenen Strecken sowie im Winter bei Schnee und Eis, eine besonders große Gefahr, dass die Radsätze blockieren.

Bei amerikanischen Bahnen sind heute Farbanstriche an Radscheiben generell verboten.

Boxpok-Räder

Eine Alternative zum Speichenrad ist die von der US-amerikanischen General Steel Castings Corporation (Granite, Illinois) patentierte „Boxpok“-Bauweise (= englisch: „boxed spoke“), bei der sich das hohle Rad aus Speichen mit U-förmigem Querschnitt mit annähernd ovalen seitlichen Aussparungen unterschiedlicher Größe zusammensetzt.[1][2] Sie sind bei gegebener Belastung leichter als „echte“ Speichenräder.

Dem Boxpok-Rad ähnlich waren das Baldwin-Scheibenrad der Baldwin Locomotive Works (Eddystone, Pennsylvania) und das durch die vom Art-Déco-Industriedesigner Henry Dreyfuss gestalteten Hudson-Stromlinienlokomotiven der New York Central-Baureihe J-3a bekannte Scullin-Doppelscheibenrad der amerikanischen Scullin Steel Co. (St. Louis, Missouri). Das in Großbritannien von Oliver Bulleid und Firth Brown entwickelte Bulleid Firth Brown-Rad (BFB-Rad) ist nicht hohl, sondern die Radscheibe hat einen trapezförmig-gewellten Querschnitt.[3]

In Europa gab es Boxpok-Räder besonders nach dem Zweiten Weltkrieg, etwa bei den Lokomotiven der sowjetischen Baureihe П36 (P36) und den als Wiederaufbauhilfe in großer Anzahl aus den USA und Kanada nach Frankreich gelieferten Mikado-Universallokomotiven der Reihe 141 R. Als einzige deutsche Dampflokomotiven waren acht Schnellzugmaschinen der DR-Baureihe 01.5 zeitweise mit Boxpok-Rädern ausgerüstet[4], die sich jedoch wegen Fertigungsfehlern nicht bewährten und wieder durch neugegossene, verstärkte Speichenradsätze ersetzt wurden.

Radreifen

Bereifte Räder bestehen aus einem Radkörper und einem diesen umschließenden Radreifen. Diese Komponenten bestehen je aus einer anderen, für ihren Zweck besser geeigneten Stahllegierung, die vor der Montage noch getrennt bearbeitet werden können (zum Beispiel Schmieden der Radreifen). Dieses Konstruktionsprinzip bot und hat auch heute noch teilweise Vorteile gegenüber

- einem homogenen Graugusskörper (bruchanfällig am Umfang),

- einem homogenen Stahlgusskörper (im 19. Jahrhundert noch nicht wirtschaftlich herzustellen) oder

- einem homogenen Drehkörper (im 19. Jahrhundert noch nicht wirtschaftlich herzustellen) oder

- einem homogenen Schmiedekörper (im 19. Jahrhundert noch nicht wirtschaftlich herzustellen)

Gasbrenner zum Erwärmen von Radreifen vor dem Aufziehen

Gasbrenner zum Erwärmen von Radreifen vor dem Aufziehen Entfernen eines Radreifens: Der Reifen wird durch Ringbrenner erwärmt, bis er sich vom Radstern löst

Entfernen eines Radreifens: Der Reifen wird durch Ringbrenner erwärmt, bis er sich vom Radstern löst Aufziehen eines gummigefederten Radreifens

Aufziehen eines gummigefederten Radreifens

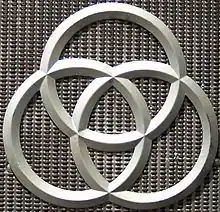

1852/1853 erfand Alfred Krupp in Essen den nahtlos gewalzten Radreifen: Ein geschmiedetes, längliches Stück Stahl wurde mittig gespalten, ringförmig auseinandergetrieben, gereckt und gewalzt. Krupp verkaufte für Jahrzehnte seine Radreifen an die meisten nordamerikanischen Eisenbahnen und begründete damit den Erfolg des späteren Kruppschen Industrieimperiums. Die drei Ringe des Kruppschen Firmensymbols erinnern daran. Zur selben Zeit gelang es Jacob Mayer in Bochum, Radreifen direkt als Stahlformguss herzustellen.[5] Bis zum Anfang des 20. Jahrhunderts konkurrierten beide Verfahren, letztendlich sind Krupps aus dem Block geformte Radreifen jedoch wirtschaftlicher herzustellen und haben aufgrund der stärkeren Umformung des Stahls die besseren Materialeigenschaften. Bevor Krupp und Mayer die einteiligen Radreifen erfanden, wurden Stäbe rundgebogen und geschweißt – was bei den erforderlichen harten Stahlsorten zu häufigen Brüchen an der Schweißstelle führte – oder aus dünnerem Stabmaterial spiralartig gewickelt und dann geschmiedet.[6]

Ein Vorteil von Radreifen ist, dass bei verschlissenen Rädern nicht die gesamte Radscheibe ausgetauscht werden muss. Es ist also nicht zwingend notwendig, die Pressverbindung zwischen Radscheibe und Achse zu lösen. Da der Radreifen im Durchschnitt über 600.000 Kilometer auf den harten Schienen aus Stahl rollt, muss er selbst aus besonders widerstandsfähigem Stahl und extrem fest am Radkörper befestigt sein. Nachteilig ist die höhere Masse von bereiften Rädern, einmal wegen der erforderlichen Materialmenge für die Passung von Radkörper und Radreifen, für die Stabilität der Presspassung und wegen der Mindeststärke des Radreifens

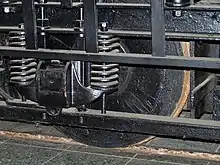

Zwischen Radreifen und Radscheibe kann eine Federung aus Gummi (gummigefederter Radsatz) angebracht sein. Das erhöht den Fahrkomfort und hat sich bei Straßen- und Stadtschnellbahnfahrzeugen bewährt. Das ICE-Unglück von Eschede zeigte jedoch die Grenzen dieses Systems im Hochgeschwindigkeitsverkehr.

Montage und Demontage

Die Verbindung von stählernen Radreifen mit dem Radkörper geschieht in der Regel durch Aufschrumpfen. Dazu werden die Radreifen mit einem geringfügig kleineren Durchmesser als für den Betriebszustand erforderlich gefertigt. Der Radreifen wird dann soweit erwärmt, dass sein Innendurchmesser durch die Wärmeausdehnung etwas größer ist als der äußere Durchmesser des Radkörpers. In diesem Zustand wird der Radsatz eingesetzt. Der Radreifen zieht sich beim Abkühlen wieder zusammen und umschließt den Radkörper mit einer kraftschlüssigen Verbindung.

An der Außenseite haben Radreifen am inneren Umfang einen Bund, der beim Aufsetzen als Anschlag dient und Verschiebungen nach innen verhindert. Auf der Innenseite ist eine Nut eingedreht, in die ein stählerner Sprengring eingesetzt und verwalzt wird. Er dient als Sicherung, falls sich der Radreifen insbesondere durch eine feste Bremse oder eines Heißläufers lockert. Darüber hinaus gibt es auch Ausführungen, die ohne zusätzliche Sicherungsringnut ausgeführt sind. Diese Radreifen besitzen auf der Innenseite ebenfalls einen Anschlagbund, der das seitliche Auswandern des Radreifens verhindert. Der Anschlagbund der Innenseite ist deutlich kleiner ausgeführt als auf der Außenseite, da er beim Aufschrumpfen des Radreifens nach Erwärmen über den Radkörper gezogen werden können muss.

Zur Demontage wird ein abgefahrener Radreifen aufgeschlitzt, vom Radkörper getrennt und entsorgt. Der Radkörper wird nach einer Prüfung weiterverwendet.

Belastung von Radreifen

Radreifen sind durch ihren Schrumpfsitz ständig auf Zug belastet. Auf den Laufflächen von Radreifen, auf die Klotzbremsen einwirken, treten außer dem Abrieb auch kleine Querrisse auf. Durch die Abrollbewegung verschiebt sich bei hohen Aufstandskräften von zehn Tonnen pro Rad das Material langsam nach außen und führt zu einer Überwalzung am Außenrand. Diese Walzarbeit auf der Lauffläche entspannt aber auch die durch das Bremsen rissbelasteten Flächen, so dass von den kleinen Querrissen keine Bruchgefahr ausgeht. Das ist anders, wenn ein Bremsklotz auf den äußeren Radreifenrändern schleift und Wärme in die Außenkante bringt: Dieser Bereich wird durch die Walzarbeit nicht entspannt, was zu Spannungsrissen von der Außenseite führt. Radreifen werden mit Ultraschall auf diese Rissbildung untersucht. Eine weitere Gefährdung tritt durch die Kerbwirkung von Stempelungen auf.

Eisenbahnräder werden mit Radlasten bis über 11 t vornehmlich im zentralen Fahrflächenbereich belastet. Dort müssen neben den Gewichtskräften vor allem die Antriebs- und Bremskräfte übertragen werden. Die Spurkränze werden in mittelgroßen und engen Bögen an ihren Flanken durch Seitenverschleiß dünner. Die Spurkranzkuppen werden in der Regel nicht befahren.

Bei Straßenbahnfahrzeugen liegen die Radlasten hingegen unter 6 t. Anders als bei Eisenbahnrädern wird hier in erster Linie der Spurkranz an seiner Stirnflanke und auch an seiner Kuppe durch Verschleiß und plastische Deformation beansprucht. Da in Straßenbahnnetzen Radien bis unter 20 m vorkommen können, ist vor allem der Seitenverschleiß deutlicher ausgeprägt als bei Eisenbahnrädern. Dazu kommt insbesondere in Netzen mit einem großen Anteil von straßenbündigen Strecken von Straßenfahrzeugen in die Spurkanäle der Rillenschienen eingetragener Straßenschmutz bzw. -abrieb, der vor allem in Verbindung mit Feuchtigkeit wie ein Schleifmittel wirkt. Dies äußert sich nicht zuletzt auch in kürzeren Reprofilierungsintervallen mit Laufleistungen um 20.000 bis 80.000 km zwischen zwei Radsatzbearbeitungen.

Überwachung

Früher wurden die Räder bei stehenden Zügen von einem Wagenmeister mit einem langen leichten Hammer – auch beim Halt in Bahnhöfen – angeschlagen. Am Ton konnte er je nach Radsatz lose Radreifen oder beginnende Dauerbrüche am Radsatz erkennen.

Heute werden die Radreifen in den Werkstätten auf Folgen von Überhitzungen wie Haarrisse und Lockerung des Sitzes überwacht. Durch Farbmarkierungen ist kontrollierbar, ob sich ein Radreifen auf dem Radkörper verdreht hat. Haarrisse können durch Ultraschalluntersuchungen und Röntgen-Feinstrukturbilder erkannt werden. Ein Radreifen, der sich gelockert hat, kann mittels einer Klangprobe von einem fest sitzenden Reifen unterschieden werden: Ist der Klang an 90 % des Umfangs glockenhell und nicht dumpf, so kann der Radreifen als fest angesehen werden. Das Rad wird mit Farbmarkierungen zur Überprüfung des festen Sitzes versehen und darf wieder eingesetzt werden, sofern keine Metallspäne im Sitz ausgetreten sind und es nicht zu einer erneuten Verdrehung des Radreifens kommt.

Vollrad

Bei einem Vollrad oder Monoblockrad sind Radscheibe und Lauffläche aus einem Stück hergestellt, was bei modernen Fahrzeugen die Regel ist. Mit einer Wärmebehandlung wird erreicht, dass die aus zähem Stahlguss hergestellte weiche Radscheibe eine harte, verschleißfeste Lauffläche erhält. Im Vergleich zu einem zweiteiligen, aus Radscheibe und Radreifen bestehenden Rad ergibt sich bei Vollrädern eine Masseersparnis, andererseits muss bei Abnutzung der Lauffläche das ganze Vollrad ersetzt werden. Bei Überhitzung eines klotzgebremsten Vollrades gibt es im Gegensatz zu zweiteiligen Rädern keine Gefahr durch lose Radreifen, dafür entstehen in Radumfangrichtung der Lauffläche hohe Eigenspannungen, die zu einem Bruch der Radscheibe führen können.[7] Vollräder müssen deshalb im Betrieb regelmäßig auf Spuren möglicher Überhitzung untersucht und in der Instandhaltung mit Ultraschall auf Risse überprüft werden. In einigen Fällen können überhitzte Räder thermisch regeneriert werden, sodass sie nicht verschrottet werden müssen. Vollräder können Laufleistungen zwischen 1 und 2,5 Millionen Kilometern erreichen. Dabei wird das Rad im Durchmesser bis zu 80 mm abgenutzt (siehe: DB-Baureihe 101). Eine Kennrille in der Stirnseite des Rades zeigt das Erreichen der Verschleißgrenze auf.

Montage und Demontage

Das Vollrad wird mit einer Radsatzpresse auf die Radsatzwelle gepresst. Nach der Montage beider Räder werden Radrückenabstände vermessen. Vollradsätze werden ausgewuchtet. Dazu wird die Achse außermittig gespannt und die Scheibe am inneren Felgenkranz ausgesichelt. Die Demontage des Radsatzes erfolgt durch Abpressen der Radscheiben.

Belastungen und Prüfungen

Ein klotzgebremstes Vollrad unterliegt ähnlichen Belastungen wie ein bereiftes. Auch die Vollscheibe wird auf Risse der Außenseite untersucht. Es kommt aber eine zusätzliche Belastung hinzu: Wird ein Vollrad überhitzt, dann dehnt sich der Laufbereich aus. Er zieht den mittleren federnden Bereich des Rades mit. Nach dem Abkühlen des Rades drückt der gedehnte Mittelbereich nach außen auf den Laufbereich. Die Lauffläche entspannt sich wieder durch Walzarbeit, der Spurkranz jedoch nicht. Die Kräfte treten gebündelt am Spurkranz auf und führen zu tiefen Rissen. Aus diesem Grund sind überhitzte Vollräder zu tauschen und in der Aufarbeitung zu entspannen. Die Vollräder werden in der Aufarbeitung einer Ultraschallvollprüfung einschließlich einer Restspannungsmessung unterzogen.

Bei scheibengebremsten Vollrädern, die sehr hohe Laufleistungen erreichen, ohne abgedreht werden zu müssen, kann es in seltenen Fällen zu einer Materialdoppelung im Laufbereich kommen. Diese Fälle sind sehr selten und die Ursachen sind noch nicht vollständig geklärt. Das Material löst sich flächig wenige Millimeter unterhalb der Lauffläche ab, deshalb sind die Vollräder bis zur nächsten Aufarbeitung in den Laufkilometern begrenzt.

Radkranzhärtung/gezieltes Härten von Laufflächen

Das Rad läuft auf der Schiene und erfährt in dieser Paarung den größeren Verschleiß. Dies rührt daher, dass das Gefüge der Lauffläche des fertigbearbeiteten Rades perlitisch ist. Hierzu werden lediglich Lauffläche und Spurkranz des schmiederohen Rades in einem HEESS-Abschreckbad durch gezielte Wasseraufbringung gehärtet. Der Steg und die Nabe des Rades werden nicht gehärtet. Die Wärmebehandlung wird prinzipiell wie folgt durchgeführt:

- Erwärmen des Eisenbahnrades im Hochtemperaturofen auf etwa 860 °C (= Austenitisieren)

- Halten auf 860 °C (die Haltezeit ist werkstoff- und querschnittabhängig)

- Radkranzhärtung mit Wasser bzw. Wasser-Luft-Gemisch im HEESS-Abschreckbad

- Erwärmen des Eisenbahnrades im Niedertemperaturofen auf etwa 550 °C (Anlassen = Entspannen)

- Halten auf 550 °C (die Haltezeit ist wiederum werkstoff- und querschnittabhängig)

- Abkühlen an Luft

Es entstehen infolge der Wärmebehandlung am Rand der Lauffläche von außen nach innen gesehen folgende Schichten

- Eine harte Schicht reiner Bainit

- Eine Mischschicht aus Bainit und Perlit

- Grundgefüge: Schicht aus etwa 95 Prozent Perlit und fünf Prozent Ferrit

Die harte Schicht und die Mischschicht werden in der anschließenden Hartbearbeitung abgedreht, so dass das Grundgefüge, nämlich im Wesentlichen Perlit, übrig bleibt. In Europa werden für die Eisenbahnräderproduktion niedriglegierte Schmiedebaustähle verwendet. Gängige Werkstoffbezeichnungen sind R7, R8 und R9. Die UIC-812-3-Norm des internationalen Eisenbahnverbandes spezifiziert die geforderten technischen Eigenschaften vor und nach der Wärmebehandlung. Schlüsselvorgaben werden gemacht für:

- Härte nach Brinell in 30 Millimetern Tiefe

- Kerbschlagzähigkeit

- Zugfestigkeit

- Gefüge des abgedrehten Teils

- Höhe der Eigenspannungen

Eigenspannungsarme Radsätze

Um der beim Einsatz von Kompositbremssohlen auftretenden zusätzlichen Erwärmung und den daraus resultierenden möglichen Spannungsrissen entgegenzuwirken, werden seit Ende der 1980er versuchsweise und seit Mitte der 1990er Jahre in größerem Umfang eigenspannungsarme Radsätze eingesetzt. Die Kompositionsbremssohlen können die entstehende Bremswärme weniger gut abführen als die Graugussbremssohlen, so dass die Radscheibe mehr Wärmeenergie abführen muss und damit stärkeren Temperaturschwankungen ausgesetzt ist.

Um durch Temperaturschwankungen entstehende Spannungsrisse wirksam zu bekämpfen, wurde eine Radscheibe entwickelt, die weniger empfindlich auf solche Spannungen reagiert. Diese Radscheibe unterscheidet sich vor allem durch ihre ausgeprägte S-Form zwischen Radnabe und Laufflächenkörper, wodurch ein besserer Spannungsabbau erreicht wird als bei flachen Radscheiben. Im Nebeneffekt bewirkt die größere Oberfläche auch eine verbesserte Wärmeabfuhr. Solche Radsätze sind bei Güterwagen mit einem unterbrochenen, senkrechten weißen Strich auf dem Lagergehäuse gekennzeichnet.

Luftbereifte Räder

Bei einigen U-Bahn-Netzen und Einzelfahrzeugen – beispielsweise der französischen Micheline – werden luftbereifte Räder verwendet. Der Vorteil dieser Räder ist, dass das Laufflächenmaterial Gummi auf Stahlschienen einen erheblich höheren Haftreibungswert hat als Stahlräder. Dies lässt höhere Beschleunigungen und Bremsverzögerungen zu, was entsprechend kürzere Fahrzeiten und auch dichtere Fahrplantakte zwischen nahe beieinanderliegenden Haltestellen zulässt. Die höhere Haftreibung ist ebenso für Strecken mit starken Steigungen von Vorteil, wie beispielsweise bei der Linie M2 der Métro Lausanne. Außerdem verursachen die Gummiräder weitaus weniger Erschütterungen als herkömmliche Stahlräder, was sich besonders bei Strecken in einfacher Tieflage in Verbindung mit fester Fahrbahn positiv bemerkbar macht, etwa bei der Métro Lyon. Ein Nachteil von luftbereiften Radsätzen ist die nicht vorhandene Selbstzentrierung im Gleis, zusätzlich erfordert die höhere Haftreibung zwischen Rad und Schiene bei Treibradsätzen den Einbau von Differentialgetrieben.

Je nach Bahnsystem laufen die luftbereiften Räder auf Standard-Eisenbahnschienen oder auf speziell für Gummireifen konzipierten Fahrbahnen. Für die Fahrt auf Standard-Stahlschienen sowie über Weichen übernehmen parallel zu den Gummireifen die Spurkränze der zusätzlich mitlaufenden klassischen Eisenbahnräder die Führung, sie sind auch die Notlauf-Elemente bei eventuellen Reifenpannen. Im Normalbetrieb berühren die zusätzlichen Stahlräder die Schienenköpfe nicht. Bei ausschließlich für Gummireifen konzipierten Fahrbahnen sind zusätzliche andere Führungselemente nötig, etwa seitliche Spurführungsschienen und horizontale Spurführungsräder.

Die vergleichsweise aufwendige Konstruktion zieht entsprechend höhere Anschaffungskosten nach sich. So sind die Baukosten für den Fahrweg rund doppelt so hoch wie bei einer herkömmlichen Reibungsbahn. Umgekehrt fällt der Aufwand für die Instandhaltung des Fahrweges geringer aus, weil durch die unterschiedliche Härte der Materialien nur die Reifen am Zug dem Verschleiß unterliegen, nicht aber die Schienen.[8]

Einen Sonderfall stellten die „Howden-Meredith patent wheels“ dar, die bei Schienenbussen in Irland Verwendung fanden. Richard Meredith und George Howden[9] entwickelten ein Eisenbahnrad, bei dem ein gasgefüllter Luftreifen von einem stählernen Radreifen umschlossen war.[10][11] Die irische Eisenbahngesellschaft Great Northern Railway (GNR) baute in den 1930er Jahren für sich und weitere Betreiber eine Reihe von Bahnfahrzeugen auf der Basis von Straßenbussen, bei denen dieses System zur Anwendung kam.[12]

Ökonomische Aspekte

Schienenfahrzeuge ziehen einen großen wirtschaftlichen Vorteil daraus, dass sie die Antriebsenergie wesentlich effizienter umsetzen können als viele andere Fahrzeuge. Die geringe Reibung stählerner Räder auf der Schiene, die einerseits das allgemein schlechtere Brems- und Beschleunigungsverhalten von Schienenfahrzeugen bewirkt, führt andererseits zu einer effizienten Ausnutzung der benötigten Energie bei gleichmäßigen langen Streckenfahrten mit schweren Lasten.

Eine optimale Ausnutzung der Laufeigenschaften von Schienenfahrzeugen setzt allerdings einheitliche Standards bei der geometrischen Ausführung von Rädern und Gleisen voraus. Die unterschiedlichen Passungen von Rädern und Schienen sind ein Grund dafür, dass Schienenfahrzeuge, sobald sie Gleissysteme befahren, die nach verschiedenen Standards gebaut wurden (andere Länder, Oberbauformen und Schienenneigungen), einen Teil ihrer technischen Effizienz einbüßen. Langsamere oder andere Durchschnittsgeschwindigkeiten bewirken einen erhöhten Energieverbrauch, die Beanspruchung des Spurkranzes (besonders in Bögen) kann zu höheren Wartungskosten führen. In den europäischen Regel- und Breitspurnetzen sind die Maße für Radsätze und Gleis jedoch international genormt. Abweichungen bestehen jedoch bei den Maßen im chinesischen und nordamerikanischen Regelspurnetz, beispielsweise beim wichtigen Rückflächenabstand der Radscheiben und bei der Schienenneigung und Laufflächenprofilen. Ein Fahrzeugaustausch zwischen Europa und dem nahen Osten und dem chinesischen oder nordamerikanischen Netz erfordert neben weiteren Anpassungen in der Regel einen Radsatztausch, fallweise eine Umrissbearbeitung. Fahrzeuge, die gleichermaßen in Straßen- und Eisenbahnnetzen verkehren sollen, erhalten Räder mit Kompromissprofilen. Ihr Nachteil sind die geringeren Toleranzen und die deshalb erforderlichen häufigereren Reprofilierungen.

Literatur

- Klaus Knothe, Sebastian Stichel: Schienfahrzeugdynamik. Springer-Verlag, Berlin 2003, ISBN 3-540-43429-1.

- Moritz Pollitzer: Höhere Eisenbahnkunde: Zum Gebrauche für ausübende Eisenbahn-Ingenieure und alle, die an technischen Hochschulen sich zu solchen heranbilden. Teil 1: Die Materialien aus Eisen und Stahl. Herstellung und Verwendung derselben mit Rücksicht auf die Bestimmungen des Vereines deutscher Eisenbahn-Verwaltungen. Spielhagen & Schurich, Wien 1887.

Einzelnachweise

- steamlocomotive.com: Steam Locomotive Driver Wheel Types (engl.), abgerufen am 25. April 2020.

- Patent US1960039: Driving wheel center. Angemeldet am 27. Mai 1932, veröffentlicht am 22. Mai 1934, Anmelder: General Steel Castings Corp, Erfinder: Adelbert C. Wintemberg.

- https://locoyard.files.wordpress.com/2012/08/2008-ropley-35005-canadian-pacific-bulleid-firth-brown-wheel.jpg?w=1200

- Foto der DR 01 0503-1 mit Boxpok-Rädern

- Die große Chronik Weltgeschichte. Band 13: Industrialisierung und nationaler Aufbruch 1849–1871. Wissen Media Verlag GmbH, Gütersloh/München 2008, ISBN 978-3-577-09073-5, S. 72 online.

- Moritz Pollitzer

- BMVIT (Hrsg.): Untersuchungsbericht Entgleisung des Zuges Z54352 im Tauerntunnel. 2007, 9.8.6. Regelwerke für die Instandhaltung, S. 31–38 (pdf).

- René Waldmann: La grande Traboule. Ed. Lyonnaises d’Art et d’Histoire, Lyon 1991, ISBN 2-905230-49-5, S. 197.

- Irish locomotive engineers bei steamindex.com, abgerufen am 19. Dezember 1017

- Martin Bairstow: Railways in Ireland. Part One. Martin Bairstow, Leeds 2006, ISBN 1-871944-31-7, S. 68.

- SLNCR Railcar 2A Enniskillen 08-06-1957 bei rmweb.co.uk, abgerufen am 19. Dezember 1017

- Tom Ferris: Irish Railways in colour: From Steam to Diesel 1955–1967. Midland Publishing, 1995, ISBN 1-85780-000-1, S. 44 und 68 (englisch).