Walze (Baumaschine)

Eine Walze (alltagssprachlich Straßenwalze genannt) ist eine Baumaschine und zählt zur Gruppe der Verdichtungsgeräte. Mit ihrer Hilfe können großflächig bindige und nichtbindige Böden, Trag- und Frostschutzschichten sowie Asphalt verdichtet werden. Eine ausreichende Verdichtung ist notwendig, um Tragfähigkeit und Dauerhaftigkeit der eben genannten Baustoffe gewährleisten zu können.

Grundsätzlich muss bei Walzen zwischen einer dynamischen (Verdichtung durch Bewegung) und einer statischen (Verdichtung durch Gewicht) Wirkungsweise bei der Verdichtung unterschieden werden.[1] Sie kommen auf Baustellen im Erdbau und im Straßen- und Wegebau zum Einsatz. Je nach Einsatzort und zu verdichtendem Untergrund haben sich über die Zeit verschiedene Walzentypen entwickelt.

Geschichte

Walzen werden seit etwa 1830 im Straßen- und Erdbau eingesetzt und waren in der Frühzeit vorwiegend von Pferden gezogene Geräte. Sie bestanden anfangs aus Stein und später ausschließlich aus Gusseisen. Man beschwerte sie zusätzlich mit Steinen und mit einem Wasserballast.

Dampfwalzen wurden in den frühen 1860ern entwickelt und erfolgreich eingesetzt. Die Dampfwalzen sind im Prinzip selbstfahrende Lokomobile, bei denen die Räder durch Walzen ersetzt sind.

Die Dampfwalzen wurden Anfang des 20. Jahrhunderts von Walzen mit Dieselmotor verdrängt, wobei die grundsätzliche Konfiguration mit einer durchgehenden Walze vorne und zwei Walzenrädern hinten zunächst beibehalten wurde. Die erste Walze mit Dieselmotor wurde 1911 von der Firma Hamm auf den Markt gebracht.[2]

Die erste Tandemwalze, also eine Walze mit zwei angetriebenen Walzenbandagen, wurde 1932 entwickelt. Diese Walze besaß noch keine Vibrationsfunktion. Erst 1958 folgte die Tandemvibrationswalze.[2] Diese Technik ermöglichte fortan eine wirkungsvollere und schnellere Verdichtungsarbeit. Vor der Einführung von Walzenzügen 1976[2], wurde die Einzel-Vibrationswalze überwiegend als Anhänger von Planierraupen oder Traktoren gezogen.

Pferdegezogene Straßenwalze von 1800

Pferdegezogene Straßenwalze von 1800 Dampfwalze um 1902

Dampfwalze um 1902 Dieselwalze aus den 1930er Jahren

Dieselwalze aus den 1930er Jahren Dreiradwalze mit Dieselmotor aus den 1950er Jahren

Dreiradwalze mit Dieselmotor aus den 1950er Jahren

Einteilung

Walzenzug

Der Walzenzug ist sowohl mit einer Walzenbandage als auch mit einer Luftbereifung ausgestattet. Beide Teile können entweder starr oder mittels einer Knicklenkung verbunden sein. Die Fahrerkabine befindet sich in der Mitte der Maschine, hinterhalb ist der Motorraum angeordnet. Von dort hat der Baumaschinenführer eine gute Sicht auf die Maschine. Um ein Ankleben lehmiger Böden an der Bandage zu verhindern, werden diese vom Abstreifer, der sich direkt an der Bandage befindet, entfernt. Am hinteren Ende des Walzenzuges befindet sich ein zusätzliches Gewicht, um die Verdichtungsleistung zu erhöhen.

Der Fahrantrieb wird üblicherweise mit einem Dieselmotor über einen hydrostatischen Antrieb bewerkstelligt. Die Geräte sind mit einer Vibrationseinheit ausgestattet und erhalten eine Fahrerkabine mit Überrollschutz (ROPS). Das Betriebsgewicht liegt je nach Bauart zwischen 3,3 und 32,5 t, die Leistung liegt zwischen 22 und 190 kW.[3]

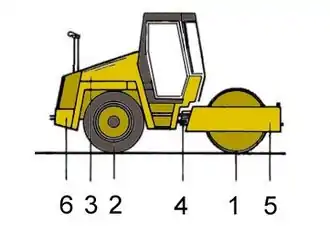

Schema eines Walzenzugs |

Bestandteile eines Walzenzuges

|

Gummiradwalze

Die Gummiradwalze bewirkt "statisch" durch ihre Gewichtskraft, also ohne Vibration, eine Verdichtung des Untergrunds. Durch die besondere Walk- und Knetwirkung der glatten Luftreifen wird ein Porenverschluss an der Oberfläche der Asphaltdecke erzielt. Gummireifen belasten harte Einbauten (Steinpflaster, eiserner Kanalschacht, Wasserschieber) schonender als Stahlwalzen. Der (idente) Luftdruck in allen Rädern kann im Betrieb zentral variiert werden und wird entsprechend der Ballastierung eingestellt.

Gummiradwalzen werden größtenteils in der Asphaltverdichtung eingesetzt, sind aber auch für den Erdbau geeignet. Auf einen Einsatz von Gummiradwalzen sollte verzichtet werden, wenn Asphaltschichten mit Ausfallkörnung (also offenporig) eingebaut, (Splittmastixasphalt) oder nichtbindige Böden verdichtet werden sollen.

Typisch weist die Maschine vorne und hinten je 4 Räder auf, mit Seitenabständen etwas geringer als Reifenbreite, die hinteren sind typisch etwa um das halbe Rastermaß nach links versetzt, so dass bei Geradeausfahrt durch das wechselweise Auf-Lücke-Stehen der Räder die Fahrfläche lückenlos gewalzt wird. Der Rahmen weist daher eine gewisse Asymmetrie auf, ebenfalls der Aufbau, damit der Bediener alle randständigen 4 Räder gut einsehen kann.

Ballastiert werden Gummiwalzen typisch mit Eisen-, Magnetit- oder Betonplatten, entweder schiebt ein Gabelstapler eine Platte in Position oder die Maschine kann eine Platte selbst vom Boden hochziehen.

Gummiradwalzen können entweder mit starrem Rahmen und paarweiser Lenkung der Vorderräder oder aber mit Knicklenkung ausgestattet sein. Sie besitzen ein Eigengewicht von bis zu 14 t, das durch Ballastierung auf bis zu 28 t verdoppelt werden kann. Die Einzelradlast erreicht dann 3,5 t, der Reifendruck 8 bar.

Tandemvibrationswalze

Tandemvibrationswalzen (auch Doppelvibrationswalze) besitzen zwei Walzenkörper mit Glattmantelbandage und werden zur Verdichtung von Walzasphalt verwendet. Kleinere handgeführte Geräte eignen sich auch für Verdichtungsaufgaben im Erdbau. Das Fahrerhaus ist wie beim Walzenzug mittig angeordnet, der Rahmen kann entweder mit Knick- oder Schemellenkung ausgestattet sein. Oberhalb der Walzenkörper oder unterhalb der Fahrerkabine sind Wassertanks angebracht, die zur Beschwerung der Tandemvibrationswalze dienen und die Berieselung der Bandagen ermöglichen. Die Berieselung ist notwendig, um ein Ankleben von frischem Asphaltmischgut zu verhindern.

Die Walzenkörper haben innen eine Vibrations- oder Oszillationseinheit, die bessere Verdichtungsergebnisse ermöglicht. Die Walze kann damit neben ihrer Flächenpressung auch dynamische Energie in die Asphaltschicht einleiten. Zur Reduktion der Scherkräfte beim Verdichten in Kurven können Tandemwalzen je nach Gewichtsklasse mit geteilten Vibrationsbandagen ausgestattet sein. Oszillationsbandagen sind technisch bedingt immer ungeteilt. Die Fahr- und Vibrationsantriebe sind hydrostatisch.

Am Heck der Tandemvibrationswalzen kann ein Splittstreukübel angebracht sein. Unterschieden werden Tellerstreuer, Vibrationsstreuer und Balkenstreuer. Mit dessen Hilfe lässt sich die Oberfläche des frischen Asphaltbelages mit Sand oder Splitt abstreuen und auf diesem Wege die Anfangsgriffigkeit verbessern. Des Weiteren besitzt die Walze am Walzenkörper ein seitliches Kantenschneid- oder -andrückrad, mit dessen Hilfe die Asphaltkante geschnitten und angedrückt werden kann. Die Neigung der Andrückrolle beträgt entweder 1:1 (45°) oder 2:1 (60°). Gesteuert wird die Andrückvorrichtung hydraulisch aus dem Fahrerstand.

Darüber hinaus verfügen größere Tandemwalzen über die Möglichkeit, ihre Bandagen gegenseitig zu verfahren. Das als Hundegang bezeichnete Verfahren verteilt das Walzengewicht auf eine größere Fläche und ermöglicht so auch das Walzen von schiebeempfindlichem Material. Das Glätten der Asphaltschicht, im Baustellenjargon als „Bügeln“ bezeichnet, kann bei großen Flächen auch von einer Walze durchgeführt werden.

Kombiwalze

Kombiwalzen vereinen die Verdichtungswirkung einer Gummiradwalze und Tandemvibrationswalze in einem Gerät. Der Aufbau entspricht der einer Tandemvibrationswalze mit dem Unterschied, dass die hintere Bandage durch Gummiräder ersetzt wurden. Eingesetzt werden diese Typen je nach Gewichtsklasse bei schiebeempfindlichen Asphalten, im Parkplatz- und Straßenbau sowie für Geh- und Radwege. Für die Berieselung der kalten Gummiräder steht ein Emulsionstank zur Verfügung, der mit einem Wasser-Trennmittel-Gemisch betankt werden kann.

Dreiradwalze

Die Dreiradwalze liegt entwicklungsgeschichtlich zwischen der Dampfwalze und der Vibrationswalze. Ihre Bauweise ist dementsprechend einfach gehalten, eine Verdichtung mithilfe von Vibration ist nicht möglich. Die Fahrerkabinen sind einfache, nach allen Seiten offene Führerstände, die sich am Ende der Walze befinden. Die Dreiradwalze wirkt alleine durch ihr statisches Gewicht und besitzt keine Knicklenkung. Alle drei Räder sind mit einer Glattmantelbandage ausgestattet. Der Antrieb erfolgt über einen Dieselmotor.

Diese Maschinen werden bis heute in leicht gewandelter Form hergestellt und selbst einige der älteren Modelle sind weiterhin im Baustelleneinsatz. Grund dafür ist ihre einfache Wirkungsweise und die robuste Bauweise.

Grabenwalze

Grabenwalzen sind kleine Vibrationswalzen, die entweder direkt handgesteuert sind oder per Fernsteuerung gelenkt werden. Die Fernsteuerung kommt zur Anwendung, damit der Maschinenführer nicht in den Graben hinabsteigen muss, um die Maschine zu bedienen. Dies hat den Vorteil, dass sich der Maschinenführer im Fall eines Grabeneinbruchs außerhalb des Gefahrenbereichs aufhält.

Aufgrund ihrer Größe und ihrer Wendigkeit werden sie überwiegend zur Verdichtung von Gräben im Kanal- und Leitungsbau eingesetzt. Sie besitzen in der Regel vier unabhängig voneinander gesteuerte Schaffußbandagen zur Verdichtung von bindigem Bodenmaterial. Sie eignen sich dagegen nicht zur Verdichtung felsiger Böden.

Technik und Ausstattung

Bandage

Der Mantel des Walzenkörpers wird als Bandage bezeichnet. Je nach Anwendungsfall und Verdichtungsaufgabe kommen unterschiedliche Bandagen zum Einsatz:

- Glattmantelbandage

- Stampf- oder Schaffußbandage

- Gürtelradbandage

- Gitterradbandage

- Scheibenradbandage

- Polygonbandage

Glattmantelbandagen werden zur Verdichtung von Asphalt oder nichtbindigem Boden verwendet. Die Stampf- oder Schaffußbandagen sowie die Polygonbandagen sind für den Einsatz auf bindigen Böden vorgesehen. Die Gürtelrad-, Gitterrad- oder Scheibenradbandagen wirken besonders effektiv bei der Verdichtung von felsigem Untergrund, da sie die Felsbestandteile zertrümmern können.

Vibrations- und Oszillationseinheit

Moderne Walzen besitzen die Fähigkeit neben ihrem Eigengewicht zusätzliche Energie in den Untergrund einzuleiten. Durch das Einbringen von Verdichtungsenergie kommt es zu Kornumlagerungen im Boden oder im Asphalt und damit zu einer Reduzierung des Porengehaltes. Bei der Verdichtung mit Vibration wirkt im Walzenkörper eine Unwucht, die eine schlagende Bewegung erzeugt. Vorteil des Kreisschwingers ist eine effektive und hohe Verdichtungsleistung, allerdings entstehen durch diese Art der Verdichtung Erschütterungen in verschiedenen Frequenzbereichen. Um diesem Nachteil entgegenzuwirken wurden bestimmte Typen von Vibrationswalzen mit Richtungsschwingersystemen ausgestattet um eine geregelte und kontinuierliche Anpassung der Verdichtungsenergie zu erreichen. So stehen dem Walzenfahrer verschiedene Schwingrichtungen zur Verfügung von vertikal bis horizontal, die sich automatisch wie auch manuell regeln lassen. Die Technologie der Oszillationsverdichtung reduziert diese unerwünschten Erschütterungen, indem zwei Unwuchten im Walzenkörper eingebaut werden. Die Wirkungsrichtung der Verdichtungsenergie verläuft dann nicht mehr vertikal, sondern horizontal. Richtschwinger- und Oszillationsverdichtung sind meist in Walzen ab 7 t zu finden.

Verdichtungskontrolle

Die so genannte flächendeckende dynamische Verdichtungskontrolle (kurz FDVK) ist ein Prüfverfahren zur Kontrolle der Verdichtungsleistung von Walzen, das seit 1988 eingesetzt wird.[2] Dazu ist die Walze mit einem entsprechenden Messgerät ausgestattet, welches während des Überfahrens des Bodens Messungen anstellt. Im Grunde wird dabei die veränderte Rückprallbeschleunigung des Bodens auf den vibrierenden Walzenkörper ausgewertet. Die Messergebnisse werden dem Walzenführer grafisch auf einem Display im Fahrerhaus ausgegeben und können bei Bedarf ausgedruckt werden.

Zur Beurteilung der Tragfähigkeit des Untergrunds wird die Walze zuvor kalibriert. Dabei werden Dichte und EV2-Werte mit Feldversuchen (beispielsweise Plattendruckversuch) bestimmt und mit den Messaufzeichnungen der Walze abgeglichen.[4]

Sicherheit

Da Walzen im Erd- und Straßenbau in Bereichen mit erhöhter Absturz- oder Kippgefahr, wie etwa Böschungskanten, Grabenränder oder Fahrbahnabsätze, eingesetzt werden, ist mit entsprechender Vorsicht zu fahren. Zusätzlich werden die Maschinen mit ROPS-Schutzeinrichtungen versehen, die im Falle eines Überschlages Verformungen an der Fahrerkabine vermindern und den Überlebensraum im Inneren der Fahrerkabine sichern.

Die gesetzlichen Unfallverhütungsvorschriften sehen vor, dass nur Personen eine Walze bedienen dürfen, die unterwiesen, körperlich und geistig geeignet sowie mindestens 18 Jahre alt sind. Die Belastungen des Maschinenführers durch Lärm und Erschütterung sind bei dieser Maschine verstärkt vorhanden und können durch das Tragen eines Gehörschutzes und durch spezielle Fahrersitze reduziert werden.

Hersteller

Dampfwalzen zählten zu den ersten motorisierten Baumaschinen und wurden in ihrer Anfangszeit von einer Vielzahl von Herstellern gefertigt. Bekannte Marken waren beispielsweise Henschel, Kaelble, B. Ruthemeyer oder Zettelmeyer. Unternehmen, die heute noch Walzen produzieren sind Ammann, BOMAG, Volvo Construction Equipment, Hamm, JCB, Wacker Neuson, Dynapac oder Caterpillar.

Weblinks

Einzelnachweise

- Manfred Hoffmann: Zahlentafeln für den Baubetrieb. Teubner Verlag, Wiesbaden 2006, ISBN 3-519-65220-X, S. 637.

- Felix Kernze: Faszination Strassenbau. Motorbuch Verlag, Stuttgart 2005, ISBN 3-613-02499-3, S. 13 ff.

- Horst König: Maschinen im Baubetrieb. Teubner Verlag, Wiesbaden 2005, ISBN 3-519-00495-X, S. 195.

- Merkblatt über flächendeckende dynamische Verfahren zur Prüfung der Verdichtung im Erdbau (M FDVK E) Ausgabe 2014, aufgestellt von der Forschungsgesellschaft für Straßen- und Verkehrswesen (FGSV), Arbeitsgruppe „Erd- und Grundbau“, in Straßenbau A–Z, Forschungsgesellschaft für Straßen- und Verkehrswesen e. V. Köln (Herausgeber), Erich Schmidt Verlag, ISBN 978-3-503-00344-0