Tablette

Tabletten (von lat. tabuletta „Täfelchen“) sind portionierte und unter Druck zusammengepresste Pulver, Granulate oder Substrate. Sie werden auf Tablettenpressen gefertigt.

Tabletten als Arzneiform bestehen aus einzeldosierten Pulvern oder Granulaten und werden zum Teil mittels pharmazeutischer Technologie weiteren Prozeduren zugeführt, um ihre Auflöseeigenschaften zu beeinflussen. Tabletten zur arzneilichen Verwendung zählen zu den Arzneimitteln, in einer sonstigen gesundheitsbezogenen Verwendung sind sie den Medizinprodukten oder Nahrungsergänzungsmitteln zuzurechnen. Unter den Arzneiformen nehmen Tabletten mit einem Anteil von nahezu 50 % eine besondere Stellung ein.

Sehr viele Wirkstoffe können tablettiert werden – einige direkt, das heißt ohne weitere Verarbeitung des Pulvers oder Pulvergemisches (Direkttablettierung), die meisten jedoch über die Zwischenstufe des Granulats. In aller Regel werden neben dem eigentlichen Wirkstoff zusätzliche Hilfsstoffe benötigt.

Tabletten können unterschiedliche Formen aufweisen. Bei Tabletten zur Einnahme ist besonders die bikonvexe Form (rund, oben und unten gewölbt) verbreitet.

Ähnliche feste Präparateformen mit vermischten Träger- und Hilfsstoffen wie Tabletten sind Komprimetten, Pellets, Arzneimittelkapseln, Geleekapseln und Kapletten.

Tabletten außerhalb der medizinischen und sonstigen gesundheitsbezogenen Verwendung

Auch außerhalb der Medizin gibt es zahlreiche Anwendungen für Tabletten:

- Brennstofftabletten (sowohl bei der Campingausrüstung als auch in der Kerntechnik)

- Brausetabletten (ohne Wirkstoff, nur mit Farb-, Aroma- und Süßstoffen)

- Chlortabletten (für Schwimmbäder)

- Kohletabletten bzw. Kohle-Compretten (mit Aktivkohle zur Reinigung von Flüssigkeiten und Gasen; zur Geruchsbindung)

- Reinigungstabletten (für Zahnprothesen, Geschirrspül- und Waschmaschinen, Kaffeeautomaten, Entkalkungstabletten; mit Reinigungsmitteln)

- Futtertabletten (mit Futtermittel)

- Düngetabletten/-stäbchen

- Sauerstofftabletten (zur Teichwasserpflege und für Aquarien)

Verfahrenstechnisch erfolgt die Herstellung all dieser verschiedenen Tabletten durch Komprimieren in Tablettenpressen (Tablettierung).

Geschichte der Tablette als Arzneiform

Die Tablette wurde Ende des 19. Jahrhunderts eingeführt. Sie gilt als „eine der gewaltigsten Umwälzungen, die der Apothekerstand je erlebt hat“.[1] 1843 beantragte der Engländer William Brockedon (1787–1854) das Patent für diese und gilt somit als Erfinder. Dabei gab er ihnen anfangs den Namen „shaping pills“. Die ersten hergestellten Präparate bestanden aus Natron, Natriumchlorid und Kaliumchlorid und wurden bald „compress pills“ genannt.1862 wurde die Bezeichnung „tablet“ eingeführt, die für Komprimate des Brockedonschen Typs verwendet wurde, wobei bereits früher Pastillen derartig bezeichnet wurden. 1883 vermarktete die Firma Burroughs Wellcome & Company den Begriff der Tablette für kaufmännische Zwecke. Dieser Terminus war ein geschützter Warenname für Arzneimittel mit runder, bikonkaver Oberfläche. Daraufhin ließ sich die Firma die Bezeichnung „tabloid“ schützen. Dies war eine Verschmelzung von Tablette und Alkaloid und bezieht sich auf Komprimate mit hochwirksamen Arzneistoffen in konzentrierter Form. Die Technologie zur Herstellung der Tablette schaute sich Brockedon bei der Brikettzubereitung in Ziegel- und Tonfabriken ab.

In Deutschland hingegen führte Isidor Rosenthal 1874 die Tablettenproduktion ein. Dabei wurden erstmals nur Tabletten für Organtherapeutika produziert. Mit der sog. Tablettenverordnung von 1898 versuchte man die Herstellung in der Apotheke zu vereinfachen. Allerdings wurde bereits am Anfang der 1890er Jahre im großen Maßstab mit der industriellen Produktion begonnen.

Später in der zweiten Hälfte des 20. Jahrhunderts verstärkte man die Entwicklung von Arzneimitteln mit protrahierter Wirkung, d. h. Retard- oder Depotarzneiformen. Durch die Erforschung wurden anschließend Mehrschicht- und Manteltabletten, sowie Duplextabletten in die Therapie eingeführt.[1]

Vorteile von Tabletten

- billige und massenhafte Produktion auf geeigneten Maschinen möglich

- gut zu verpacken und zu transportieren

- hohe Stabilität des Wirkstoffes in der Arzneiform

- genau dosierbar

- einfache Einnahme

Nachteile der Tabletten

- Bei falscher Einnahme, ohne ausreichende Flüssigkeitsmenge während der Einnahme, gelangen die Tabletten nicht bis in den Magen, sondern bleiben eine Zeit lang in der Speiseröhre „kleben“. Deshalb wird insbesondere bei bettlägerigen Patienten die Medikamenteneinnahme in Pulverform oder von vollständig aufgelösten Tabletten empfohlen.

- Die Compliance bei der Medikamenteneinnahme in Form von besonders großen Tabletten ist reduziert, da einige Patienten Probleme haben, so große Tabletten zu schlucken.

- Bei einigen Personen bleiben die Tabletten während des Schluckvorgangs im Rachenbereich kleben, was unangenehme Fremdkörpergefühle auslöst.

Direkttablettierung

Unter Direkttablettierung versteht man das Verpressen der Pulver oder von Pulvergemischen mit oder ohne Zusatz von Hilfsstoffen ohne weitere Vorbehandlung. Sie erscheint damit einfach und billig. Nachteilig ist, dass nur wenige Substanzen die zur Direkttablettierung notwendigen Eigenschaften, insbesondere die Fließfähigkeit der Haufwerke und die Bindungskräfte zwischen den Partikeln, besitzen.

Grob kristalline Pulver mit kubischen Kristallen lassen sich am besten verarbeiten. Eine Korngröße von 0,5 bis 1 mm ist optimal. Die Pulver sollen trocken sein, also eine Restfeuchte von max. 10 % aufweisen und in Räumen verpresst werden, die eine maximale relative Luftfeuchtigkeit von 50 % aufweisen.

Zur Direkttablettierung geeignet

- Natriumchlorid (Kochsalz)

- Kaliumchlorid

- Zinksulfat

- Ammoniumchlorid

- Pflanzenpulver

- Trockenextrakte

- Mikrokristalline Cellulose

- Pulvercellulose

- Polyvinylpyrrolidon (PVP)

Hilfsstoffe

Durch den Zusatz von Hilfsstoffen werden im Pulvergemisch die zur Tablettierung notwendigen Eigenschaften verbessert und die Eigenschaften der fertigen Tablette modifiziert.

Füllmittel

Bei Verarbeitung sehr geringer Wirkstoffmengen (z. B. Alkaloide, Hormone, Vitamine usw.) werden Füllmittel benötigt. Füllmittel sorgen dafür, dass die Tablette die notwendige Größe/Masse erhält. Eingesetzt werden Stärken (Mais-, Kartoffel- und Weizenstärke) und Lactose. Weitere Füllmittel sind: Glucose, Mannitol, Sorbitol. Fructose wird auf Grund ihres hohen Preises nur sehr selten verwendet. Saccharose wird vor allem für Lutschtabletten verwendet. Nach Zuführung von Gleit- und Schmiermitteln ist auch die direkte Tablettierung möglich.

Bindemittel

Bindemittel sorgen für den Zusammenhalt in Granulaten und neben dem Pressdruck für die Festigkeit von Tabletten. Sie unterteilen sich in Trockenbindemittel wie z. B. MCC (mikrokristalline Cellulose) oder Stärke und in Feuchtbindemittel/Klebstoffe für die Granulierung wie z. B. Stärkekleister, Celluloseether, Kollidon und Gelatine.

Sprengmittel (Zerfallsmittel)

Sie verbessern das Verpressen zu haltbaren Tabletten (=Verbesserung der Partikelhaftung) und das spätere Zerfallen der Tabletten im Magen-Darm-Trakt.

Sprengmittel (Zerfallsmittel) wirken auf drei Arten:

- Substanzen, die Feuchtigkeit absorbieren, die Kapillarität erhöhen und quellen

- Verbindungen, die unter Einfluss von Feuchtigkeit Gase entwickeln und aufbrausen

- Substanzen, die die Benetzbarkeit der Tabletten erhöhen (Hydrophilisierungsmittel)

Wichtige Sprengmittel sind Kartoffel- und Maisstärke, PVP, Carbomer und Magnesiumperoxid.

Die Gruppe der Sprengmittel oder auch zerfallsfördernde Mittel wird v. a. durch die quervernetzten PVP-Marken bestimmt (Kollidon CL).

Gleitmittel

Gleitmittel werden nochmals in drei Untergruppen unterschieden:

Fließmittel verbessern die Fließeigenschaften des Haufwerkes. Dadurch kann sie bei der Tablettierung besser in die Matrize fließen, somit verbessern Fließmittel auch die Dosiergenauigkeit. Sie verringern die interpartikulären Reibungen. Sie reduzieren die Feuchtigkeit auf der Oberfläche. Sie verringern Reibungs- und Haftkräfte zwischen den Schüttgutteilchen.

Schmiermittel haben die Funktion, das Ausstoßen der Tablette aus der Matrize dadurch zu erleichtern, dass die Reibung zwischen Innenwand der Matrizenbohrung und Tablettenseitenfläche herabgesetzt wird. Zudem wird die Reibung zwischen der Matrizenbohrung und dem Unterstempel verringert, um ein Festfressen des Unterstempels zu verhindern.

Formentrennmittel sollen das Kleben der Tablettenmasse an den Stempeln und an der Matrizeninnenwand verhindern. Auch hier ist zu große Feuchtigkeit auszuschließen. Problematisch für das Kleben können hygroskopische Substanzen sein. Verbindungen mit einem Schmelzbereich unter 75 °C kleben sehr stark und sind nicht ohne weiteres tablettierbar.

Typische Gleitmittel sind z. B. Magnesiumstearat und Calciumbehenat.

Überzogene Tabletten (Dragees und Filmtabletten)

Überzogene Tabletten bestehen aus einem Kern und einer gleichmäßigen, lückenlosen Schicht. Der Kern besteht meistens aus einer Tablette oder einem Granulatkorn bzw. Pellet. Die aufgetragene Schicht besteht entweder aus Zucker (klassisches Zuckerdragée) oder aus einem anderen Filmbildner (Filmtablette). Die Schicht kann gefärbt sein und gegebenenfalls noch andere Substanzen enthalten, um die Eigenschaften der fertigen Arzneiform in der gewünschten Weise zu verändern oder zu überdecken, z. B. Geruch und Geschmack.

Das Dragieren ist der Produktionsschritt, bei dem der Kern mit Zuckerschichten umhüllt wird. Mittlerweile werden auch andere Überzugsmaterialien verwendet, z. B. Hydroxypropylmethylcellulose (HPMC) und Polyacrylat-Methacrylat (PAMA).[2] Besteht die Schicht nur aus einem einzigen dünnen Film, spricht man von Filmtabletten.

Geschichte des Dragierens

In der Antike wurde in Griechenland tragemata (Naschwerk) hergestellt, das aus mit Honig und Harzen glasierten Nüssen bestand. Um das Jahr 1000 n. Chr. beschrieb der persische Gelehrte Ibn Sina in seinem Werk Kanon der Medizin das Überziehen von Pillen mit Zucker und Wachs; außerdem beobachtete er, dass die Färbung einer Pille eine psychologische Wirkung erzielt. Etwa um die gleiche Zeit begannen Benediktiner in Flavigny-sur-Ozerain mit dem Dragieren von Pflanzenteilen, darunter Anissamen. Die Anis de Flavigny-Dragees sind immer noch erhältlich.

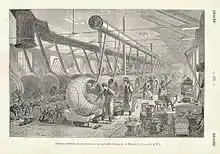

Jean de Renoult, ein Pariser Apotheker, stellte ab 1608 mit Zucker und Gold überzogene, abgeflachte Täfelchen her. Apotheker kopierten die Herstellungsweise von französischen Konditoren, die bereits Süßigkeiten-Dragees herstellten: Verzuckerte Pillen brachte man in runde Becken, benetzte sie mit einer Gummi-arabicum-Lösung, bestreute sie mit Zuckerpulver und bewegte das mit einer Kordel an der Decke befestigte Becken hin und her, sodass die Pillen roulierten. Anschließend trocknete man diese auf einem Haarsieb bei 25 °C. Dieser gesamte Vorgang wurde dann noch zweimal wiederholt. In französischen Adelskreisen kam das Verzehren solcher Dragees in Mode, so dass die Produktion zur Bedarfsdeckung zunehmend mechanisiert wurde, bis hin zu einer industriellen Fertigung in Dragierkesseln. In der Mitte des 19. Jahrhunderts entwickelte sich die industrielle Produktion in den USA durch den Apotheker Warner, dem späteren Gründer von Warner-Lambert[2] (seit 2000 Pfizer).[3] Eine frühe Nutzung des Dragier-Verfahrens erfolgte auch in der Lebensmittelbranche, beispielhaft seien hier die Liebesperlen genannt.

Das Filmdragee, das man schon 1930 beschrieben hat, wurde in den 1950er Jahren kommerzialisiert. Die Firma Abbott Laboratories stellt Filmdragees seit 1953 in den USA her.[1]

Gründe für das Überziehen von Tabletten

- Überdecken unangenehmen Geschmacks

- Verbesserte Verarbeitung bei der Konfektionierung (Besseres Gleiten)

- Verdecken eines unangenehmen oder uneinheitlichen Aussehens

- Schutz der Arzneistoffe vor äußeren Einflüssen

- Erzielung einer Resistenz gegen Magensaft

- Ganz allgemein Steuerung / Modifizierung der Wirkstofffreisetzung

- Erleichtern des Schluckens

- Erleichterung der Identifizierung (Arzneimittelsicherheit)

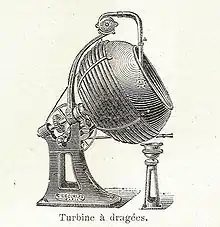

Zuckerdragierung

Dies ist das klassische Dragieren, d. h. das Überziehen der Kerne mit Zuckerlösungen. Die hohen Produktionskosten, die Schwierigkeiten den Prozess zu standardisieren (automatisieren) und die lange Herstellungsdauer von bis zu einer Woche pro Charge lassen dieses Verfahren zugunsten der Filmtablette immer weiter zurücktreten.

Beim Kaltdragieren wird die Zuckerlösung bei normaler Zimmertemperatur aufgetragen, beim Warmdragieren (Heißdragieren) wird der erwärmte Zuckersirup verwendet (ca. 50–60 °C).

Der Vorgang findet in Dragierkesseln statt, in der die Kerne durch Rotation der Trommel ins Rollen gebracht werden. Die Dragierflüssigkeit wird zugesetzt und überzieht nach und nach die Kerne. Gleichzeitig wird vorsichtig getrocknet (Warmluft oder IR-Strahler). Der Vorgang wird so lange wiederholt bis sich eine ausreichend dicke und stabile Schicht um den Kern gebildet hat. Dies kann bis zu 50 Dragiervorgänge erfordern. Die Kerne erfahren dadurch eine Gewichts- und Volumenzunahme.

Dragierprozess im Einzelnen

- Imprägnieren

- zum Schutz vor dem Eindringen der Dragierflüssigkeit in den Kern; z. B. mit Schellacklösungen oder Polymerisaten.

- Andecken

- zum mechanischen Schutz und zum Vorbereiten des Auftragens. Andecksirup enthält neben dem Zucker noch Bindemittel (PVP, Cellulose usw.)

- Auftragen (bis zu 50-mal)

- Das Auftragen ist der eigentliche Dragiervorgang. Wird bis zum Erreichen der gewünschten Dicke wiederholt.

- Färben

- Zum Färben wird der letzten Auftragsschicht Farbstoff zugesetzt (1–3 %).

- Glätten

- Der Glättsirup wird aufgetragen, um Unebenheiten zu beseitigen. Langsames trocknen ist wichtig, daher keine Wärmezufuhr.

- Polieren

- Zur Verbesserung des Aussehens werden die Dragees in besonderen, mit Filz ausgeschlagenen Trommeln unter Verwendung von Öl oder Polierwachs weiterverarbeitet.

Schnelldragierung

Die Schnelldragierung entspricht in ihren wesentlichen Arbeitsgängen der oben beschriebenen Dragierung. Die Zeitersparnis wird dadurch realisiert, dass man sich mit einer um 70 – 90 % geringeren Schichtdicke zufriedengibt. Ferner werden zum Schnelldragieren Dragieremulsionen verwendet. In wenigen Stunden lassen sich so Dragees herstellen.

Filmtabletten (Filmdragees) / film coated tablets

Der Unterschied zur Dragierung liegt darin, dass die Kerne mit einer einzigen, durchgehenden, gefärbten Schicht aus besonderen Überzugsmaterialien überzogen wird. Weder das Volumen noch die Form des Kerns wird dabei verändert. Gravuren bleiben sichtbar. Obwohl diese Schicht nur sehr dünn ist, soll sie doch alle wesentlichen Vorteile der unter „Gründe für das Überziehen“ genannten Eigenschaften erhalten.

Der entscheidende Vorteil der Filmüberzüge ist Zeitersparnis.

Überzugsmaterialien

Überzugsmaterialien werden üblicherweise nach chemischen oder funktionellen Gesichtspunkten eingeteilt.

Chemische Unterteilung

- Cellulose und Cellulosederivate

- Methacrylsäurecopolymere

- Polyvinylpyrrolidon (PVP) und Derivate

Schnelllösliche Filmbildner

- Methylcellulose

- PVP

- Polyvidonacetat

Magensaftlösliche und dünndarmlösliche Filmbildner

- Hydroxypropylmethylcellulosephthalat

- Carboxymethylcellulose

- Polyvinylacetatphthalat

- Schellack

- Methacrylsäureester

Unlösliche Filmbildner

- Ethylcellulose

- Methacrylsäureester

Andere Hilfsstoffe wie Weichmacher (Citronensäureester, Phthalsäureester, Polyalkohole, Polyoxyethylenderivate) erhöhen die Flexibilität des Filmes und setzen die Sprödigkeit herab. Als Farbstoffe werden (mit Einschränkungen) die üblichen Lebensmittelfarbstoffe verwendet. Die Verwendung von Farbstoffen in Arzneimitteln ist in der Arzneimittelfarbstoffverordnung (AMFarbV) geregelt.

Veränderte Wirkstofffreisetzung

Tabletten mit veränderter Wirkstofffreisetzung können sowohl überzogen oder nicht überzogen sein. Sie werden durch spezielle Verfahren (z. B. Hydroxpropylmethylcellulose als Matrix) oder unter Verwendung bestimmter Hilfsstoffe (z. B. Überzüge) hergestellt. Ferner können auch Kombinationen dieser vorgenommen werden. Ziel dieser Art der Tablettenherstellung ist es den Ort, den Zeitpunkt oder die Wirkstofffreisetzungsgeschwindigkeit gezielt zu verändern. Das europäische Arzneibuch inkludiert zu Tabletten mit veränderter Wirkstofffreisetzung verschiedene Wirkstofffreisetzungsprofile, wie verzögerte, verlängerte oder pulsierende Wirkstofffreisetzung.[4][5][6]

Verzögerte Wirkstofffreisetzung

Tabletten mit verzögerter Wirkstofffreisetzung sind meist Tabletten, die ihren Wirkstoff erst im Darmlumen freisetzen. Dies bedeutet, dass sie im Magensaft resistent gegenüber dem sauren Milieu sind. Sie können entweder als ganze Tablette mit einem oder mehreren Schichten überzogen sein oder durch bereits überzogenen Granulaten hergestellt werden.[1]

Verlängerte Wirkstofffreisetzung

Bei Tabletten mit verlängerter Wirkstofffreisetzung handelt es sich um Langzeitarzneiformen. Diese sind derartig modifiziert, dass sie entweder ihren Wirkstoff Stück für Stück freisetzen (z. B. langsame Wirkstoffauflösung oder Errichtung einer Diffusionsbarriere) oder die Biotransformation und Elimination verzögert sind, um dadurch eine lange biologische Halbwertszeit zu erzielen. Man unterscheidet im Allgemeinen zwischen Retard-/ und Depotarzneiformen, wobei die Depotarzneiformen wiederum in Sustained-release Type (hinhaltende Wirkstofffreigabe), Prolonged-release Type (protahierte Wirkstofffreigabe), Repeat-release Type (gestaffelte Wirkstofffreigabe) und Delayed-release Type (verzögerte Wirkstofffreisetzung) unterteilt werden.[7]

Pulsierende Wirkstofffreisetzung

Bei dieser gestaffelten Art der Wirkstofffreisetzung wird zunächst eine Initialdosis und nach einer gewissen Zeit weitere Einzeldosen freigesetzt. Sie beinhalten im äußeren Teil einen Dosierung für die Initialwirkung und im Kern eine Dosis für die Langzeitwirkung. Somit entsteht ein Gebilde von einer Tablette in einer Tablette.

Diese Art der Wirkstofffreisetzung ist das Prinzip von z. B. OROS® (osmotic release oral system). Hier wird der Wirkstoff mit einem stark osmotischen Hilfsstoff (z. B. Mannitol oder NaCl) gemischt und zusammen verpresst. Die fertige Tablette wird anschließend mit einer semipermeablen Membran überzogen, welcher den Wirkstoff nicht passieren lässt. Durch einen Laser wird in die Tablette ein Loch gebohrt, durch welchen der Wirkstoff freigesetzt werden kann. Durch den herrschenden osmotischen Druck strömt Wasser in die Tablette, worin sich der Wirkstoff löst und durch das gebohrte Loch freigesetzt werden kann.[7][1]

Methoden zur Herstellung

Tabletten mit veränderter Wirkstofffreisetzung können auf verschiedene Weisen hergestellt werden. Sie können einerseits überzogen werden, welche entweder „nur“ die Magensaftresistenz gewährleisten, eine Retardwirkung ausführen oder andererseits mit Hilfe weiterer Hilfsstoffe zu einem oralen osmotischen System führen. Weiterhin kann der Wirkstoff in einer Matrix eingebettet sein, welcher sich stückchenweise auflöst und somit zu einer verlängerten Wirkstofffreisetzung führt.

Überzüge

Bestimmte Überzüge auf einer Tablette bewirken, dass sie sich nicht im Magen auflöst. Solche magensaftresistente Tabletten (mit Überzügen wie z. B. Eudragit L, Eudragit S und Eudragit FS) setzen ihren Wirkstoff erst im Darmlumen frei. Arzneiformen mit retardierenden Überzügen setzen den Wirkstoff zeitlich verzögert frei, wie z. B. mit den Überzügen Eudragit RL, Eudragit RS, Eudragit NM und Eudragit NE.[8]

Retardüberzüge

Einige bestimmt Polymethacrylate – Handelsname u. a. Eudragit – können aufgrund ihrer Struktur dazu führen, dass eine Tablette nicht vom Magensaft angegriffen wird und durch ihre quellende Eigenschaft eine Retardwirkung entsteht.[1]

Die Eudragite RL/RS beinhalten quartäre Ammoniumverbindungen, deren Gegenion ein Chlorid-Ion ist. Diese Chlorid-Ionen werden im Magen-Darm-Trakt durch ein Phosphat ersetzt. Dieses Phosphat-Ion entwickelt eine Hydrathülle, welche zur Quellung des Überzugs führt. Diese Quellung führt zu „Rissen“ in der Überzugsschicht, aus welchen der Arzneistoff nun entweichen kann.

Der Unterschied beider Eudragite liegt im Ammoniumgehalt. Eudragit RL (Leicht Retardierend) hat einen 10%igen Ammoniumgehalt, wobei Eudragit RS (Stark Retardierend) nur einen 5%igen, wodurch ein unterschiedlicher Quelleffekt zustande kommt.[8]

Orales Osmotisches System

Eine weitere Möglichkeit die Wirkstofffreisetzung einer Tablette zu beeinflussen, bietet das orale osmotische System. Durch eine osmotisch aktive Substanz gelangt dabei Wasser in die Arzneiform. Der dadurch ansteigende Druck presst den Wirkstoff durch ein lasergebohrtes Loch durch die semipermeable Membran ins Darmlumen.

Ablauf der Tablettenherstellung

Tabletten werden aus Pulvergemischen gepresst. Meist – wenn auch nicht immer – werden diese Gemische vor dem Verpressen granuliert, d. h. in gröbere Teilchen überführt. Der wichtigere Grund dafür soll an einem Beispiel veranschaulicht werden:

Neigt man eine Schaufel mit feinem Mehl immer stärker, so geschieht zunächst gar nichts, bis bei starker Neigung plötzlich das ganze Mehl auf einmal in einer großen Staubwolke herabfällt. Nimmt man dagegen eine Schaufel mit körnigem Zucker, so gerät er viel früher und gleichmäßiger ins Fließen.

Zucker ist zwar kein Granulat, aber seine Kristalle fließen ähnlich gut wie Granulate. Ein solches Fließen ist für die Verarbeitung auf den Tablettenpressen sehr wichtig, denn wenn die Masse ins Stocken gerät, entstehen zu leichte Tabletten. Ein anderer Grund für das Granulieren liegt darin, dass im Granulat die verschiedenen Bestandteile aneinander haften und sich nicht wieder entmischen können. Uneinheitliche Gemische führen zu Schwankungen im Wirkstoffgehalt. Manchmal allerdings kann man auch auf das Granulieren verzichten und die Tabletten direkt aus den Pulvergemischen pressen. Diese Herstellungsart nennt man Direktverpressung. Insgesamt wendet man folgende Verfahren zur Herstellung von Tablettenmassen an:

- Pulvermischung (zur Direktverpressung)

- Feuchtgranulierung

- Wirbelschichtgranulierung

- Trockengranulierung

Die Direktverpressung ist die wirtschaftlichste und eleganteste Methode, sie lässt sich aber nur bei einem Teil der Tabletten verwirklichen, da Pulvergemische sich oft schlecht verarbeiten lassen.

Die Feuchtgranulierung ist das verbreitetste Verfahren zur Vorbereitung von Pressmassen. Dabei stellt man eine Art Teig her, der durch ein Sieb gepresst wird und getrocknet wird. Die Wirbelschichtgranulierung stellt eine Sonderform der Feuchtgranulierung dar. Die Trockengranulierung wird notwendig, wenn die Mischung feuchtigkeitsempfindlich ist.

Der Ablauf der Tablettenherstellung gliedert sich in die Schritte

- Vorbereitung der Substanzen und Einwaage,

- Granulierung

- Verpressung.

Bei der Verpressung können eine oder zwei im 90°-Winkel angeordnete Rillen, sogenannte Bruchkerben in die Tablette eingepresst werden, um das Zerteilen der Tablette zu erleichtern. Zum Zerteilen von Tabletten, was besonders älteren Personen mit Sehbehinderungen und manuellen Behinderungen schwer fallen kann, kann auch ein Tablettenteiler verwendet werden. Schmuckkerben dienen dagegen der Identifizierung von Tabletten. Sie sind reine Zierkerben und ihre Teilstücke sind zumeist nicht gleichförmig, d. h. diese Teilstücke können zu Über- oder Unterdosierung führen.

Literatur

- Annette Bauer-Brandl, Wolfgang A. Ritschel: Die Tablette. Handbuch der Entwicklung, Herstellung und Qualitätssicherung. 3. Auflage, Editio Cantor, Aulendorf 2011, ISBN 3871934070.

Weblinks

Einzelnachweise

- Wolf-Dieter Müller-Jahncke, Christoph Friedrich, Ulrich Meyer: Arzneimittelgeschichte. 2., überarb. und erw. Auflage. Wiss. Verl.-Ges, Stuttgart 2005, ISBN 978-3-8047-2113-5, S. 31 ff.

- Gerhard Waßmann, Mont Kumpugdee-Vollrath, Jens-Peter Krause: Einführung und Geschichte des Coatings. In: Easy Coating: Grundlagen und Trends beim Coating pharmazeutischer Produkte. Vieweg+Teubner Verlag, Wiesbaden 2011, S. 2–5

- Warner Lambert. 2000: Pfizer joins Forces with Warner-Lambert. pfizer.com, 2018; abgerufen am 28. Januar 2020

- Europäisches Arzneibuch. Band 8.0.

- Voigt: Pharmazeutische Technologie. Hrsg.: Deutscher Apotheker Verlag. 2015, ISBN 978-3-7692-6194-3.

- American Pharmaceutical Association (Hrsg.): Handbook of Pharmaceutical Exciepients. USA.

- pharmaceutical industry – Drug discovery and development. In: Encyclopedia Britannica. (britannica.com [abgerufen am 22. Januar 2017]).

- Evonik Nutrition & Care GmbH (Hrsg.): Eudragit®. (evonik.com [PDF]).