Sinterbasierte additive Fertigung

Zur additiven Fertigung (engl. additive manufacturing, AM) von metallischen Präzisionsteilen mit hoher geometrischer Genauigkeit und Oberflächengüte sind sinterbasierte additive Fertigungsverfahren zunehmend ernstzunehmende Produktionsverfahren für die Einzelteil- und Kleinserienfertigung. Aktuelle Entwicklungsbemühungen konzentrieren sich auf die AM-Methoden Materialextrusion, Binder Jetting und Vat-Polymerisation, die eventuell auch das Potenzial haben, den Markt des Metallpulverspritzguss (MIM) für kleinere Stückzahlen in Anwendungen zu öffnen, bei denen die Amortisation der MIM-Werkzeugkosten eine kommerzielle Hürde darstellt. Der Artikel gibt einen Überblick über die Funktionsweise dieser drei jungen AM-Technologien und zeigt aktuelle Stärken und Schwächen auf, da jedes der Verfahren eine ganze Reihe komplexer Fertigungsschritte mit starken gegenseitigen Abhängigkeiten beinhaltet.

Einleitung

Die additive Fertigung ist der Oberbegriff für eine ganze Gruppe relativ junger Fertigungsverfahren, das in vielen Industriezweigen eine hohe Entwicklungs- und Anwendungsdynamik erfährt. Ausgehend von digitalen Modellen (CAD-Daten oder 3D-Scans) können mit AM hochkomplexe Teile im Schichtbauverfahren hergestellt werden. Gewisse Vorteile von AM gegenüber spanenden Verfahren, wie z. B. Herstellung von komplexen Geometrien und Freiformflächen oder Leichtbaustrukturen, führen zu einem besonderen Interesse an der additiven Fertigung von Metallen für Anwendungen in der Luft- und Raumfahrt, der Öl- und Gasindustrie, der Schifffahrt und der Automobilbranche sowie branchenübergreifend bei der Entwicklung neuer Produktionskonzepte mit werkzeugloser Fertigung.

Es gibt viele AM-Techniken für Metallpulver, die in (1) schmelzbasierte und (2) sinterbasierte Verfahren unterteilt werden können: Schmelzbasierte Verfahren werden unter dem Begriff Laser Powder Bed Fusion (L-PBF) zusammengefasst und umfassen das selektive Laserschmelzen (SLM), das direkte Metall-Laser-Sintern (DMLS) und das Elektronenstrahlschmelzen (EBM). Zu den sinterbasierten Verfahren gehören Materialextrusion (MEX), Polyjet oder Binder Jetting (MBJ) und Vat-Polymerization (VP/LMM).

Für die Herstellung komplex geformter Metallteile haben die L-PBF-Technologien eine schnelle Marktdurchdringung erzielt. Ein Laser mit hoher Leistungsdichte wird eingesetzt, um metallische Pulver aufzuschmelzen und so lokal miteinander zu verbinden. Das Verfahren eignet sich, um Prototypen und Serienteile mit komplexen Anforderungen, wie z. B. dünnen Wandstärken, Hinterschneidungen oder Kühlkanälen herzustellen oder auch ggf. einfache Bauteile in geringen Losgrößen zu fertigen. Aufgrund der Komplexität des Verfahrens, bei dem viele interagierende Fertigungsparameter die Qualität der Oberfläche und der mechanischen Eigenschaften beeinflussen, sind die Entwicklungsfortschritte zur Fertigung von kleinen metallischen Präzisionsteilen mit hohen Anforderungen an die Maßtreue und/oder die Oberflächengüte jedoch relativ gering.

Der Zusammenhang zwischen Pulvergröße, Laserstrahlleistung, Prozesszeit, Pulvermassenzufuhr, Strahlflecküberlappung und Schichtdicke erfordert viel Entwicklungsarbeit, um die Genauigkeit und Oberflächenqualität der Teile zu verbessern, insbesondere bei den in Druckrichtung unten liegenden Oberflächen. Da feinere Pulver in der Regel bessere Eigenschaften liefern, führen die Kosten und die Handhabung solcher Pulver, insbesondere unter Gesundheits- und Sicherheitsaspekten (feine Pulver sind selbstentzündlich, ihre Partikel lungengängig und können daher krebserregend sein) zu weiteren Hemmnissen bei der Verbreitung von L-PBF-Verfahren in der Präzisionsindustrie.

Verschärft werden diese Einschränkungen durch die Notwendigkeit von Stützstrukturen im L-PBF-Verfahren, die das Bauteil auf der Bauplattform fixieren, überhängende Strukturen stützen, Wärme ableiten und so einen thermischen Verzug der Teile verhindern. Da die für die Stützstrukturen verwendeten Materialien nach dem Druckprozess manuell entfernt werden müssen, kann die Nachbearbeitung der Bauteile zu einer erheblichen Erhöhung der Fertigungszeit und der Kosten führen. Um diese Einschränkungen zu überwinden, besteht ein neuer Ansatz darin, hochpräzise Teile durch sinterbasierte additive Fertigung herzustellen, bei der zunächst ein polymeres „Grünteil“ mit einem hohen Metallpulveranteil gedruckt wird. In aufeinander folgenden Schritten wird dann das Polymer entfernt und die Metallpartikel werden durch Wärmebehandlung Sintern in ein dichtes, metallisches Bauteil überführt.

Formgebung

Die sinterbasierte additive Fertigung ist eine Weiterentwicklung von AM-Prozessen, die ursprünglich für Polymerteile entwickelt wurden. Diese werden mit Verarbeitungsschritten des Metallpulverspritzgießens (MIM) kombiniert. Hierbei zielen die sinterbasierten additive Fertigungsverfahren darauf ab, den Spritzgussschritt des MIM-Prozesses durch die additive Fertigung des Grünteils zu ersetzen und damit werkzeuglos zu arbeiten. Aktuelle Entwicklungsbemühungen konzentrieren sich auf die AM-Methoden der Materialextrusion[1][2][3][4][5][6] Binder Jetting[7][8][9][10] und Vat-Polymerisation (Stereolithographie)[11][12][13][14][15][16].

Herstellung der Grünteile durch Material Extrusion (MEX)

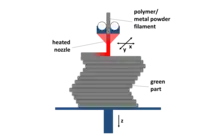

Die Materialextrusion (MEX), auch bekannt als Fused Deposition Modeling (FDM) oder Fused Filament Fabrication (FFF), ist heute, gemessen an der Anzahl der Maschinen weltweit, das beliebteste AM-Verfahren. Vorteile sind z. B. die niedrigen Maschinenkosten, die einfache Bedienung und der unkomplizierte Wechsel des Filamentmaterials, wobei bisher die geringe geometrische Präzision und die schlechte Oberflächenqualität im Vergleich zu anderen AM-Verfahren den Anwendungsbereich einschränken. ME verwendet typischerweise ein Endlosfilament aus einem thermoplastischen Material. Das Filament wird von einer Spule durch einen beheizten Druckerextruderkopf geführt, wie in der Abbildung rechts schematisch dargestellt. Das geschmolzene Material wird aus der Düse des Druckkopfes gepresst und auf das wachsende Werkstück aufgetragen. Der Kopf wird computergesteuert bewegt, um die gedruckte Form zu definieren. Normalerweise bewegt sich der Kopf in zwei Dimensionen (x,y), um jeweils eine horizontale Ebene abzuscheiden, bevor sich die Grundplatte nach unten bewegt (z), um eine neue Schicht zu beginnen. Die Geschwindigkeit des Extruderkopfes kann auch gesteuert werden, um die Abscheidung zu stoppen und zu starten und eine unterbrochene Ebene zu formen, ohne dass es zwischen den Abschnitten zu Fadenbildung oder unkontrolliertem Abtropfen kommt. Um metallische Grünteile auf Standard-ME-Druckern zu formen, wird speziell abgestimmtes metallbasiertes ME-Feedstock-Filamentmaterial mit einem Volumenanteil von ca. 50–60 % Pulver verwendet. Metallbasiertes Feedstock-Filament benötigt eine geeignete Viskosität und mechanische Eigenschaften, um auf dem ME-Drucker verarbeitet werden zu können. Aufgrund der höheren Temperaturleitfähigkeit des metallgefüllten Filaments im Vergleich zu „reinem“ Thermoplast muss der Druckkopf jedoch einen zuverlässigen Transport des erweichenden Materials durch die Druckdüse ermöglichen, um qualitativ hochwertige Druckergebnisse zu gewährleisten. Drucker mit Filamenttransporteinheiten, die sich sehr nahe an der beheizten Düse befinden, sind für den Druck von Metallfilamenten eventuell nicht geeignet und müssen modifiziert werden (z. B. Kühlung der Transportrollen oder Riemenantriebssysteme). Auch aufgrund der höheren Temperaturleitfähigkeit der Grünteile muss der Temperatur in der Druckkammer des Systems besondere Aufmerksamkeit geschenkt werden, da eine ungleichmäßige Verteilung während des Formgebungsprozesses zu Verzug/Verwerfung der Grünteile aufgrund thermischer Spannungen führen kann[17]. Temperaturgeregelte Druckkammern sind daher zu bevorzugen und können höhere Druckgeschwindigkeiten ermöglichen. Für einen zuverlässigen Druck sind auch die Viskosität, Flexibilität und die Oberfläche des Filaments wichtige Eigenschaften. Ist diese nicht geeignet, kann das Filament während des Transports brechen, wird nicht kontinuierlich transportiert und kann auch die Druckdüse verstopfen, was zu Geometrie- und Oberflächenfehlern oder einem Stau der Maschine führen kann. Düsendurchmesser und Schichtdicke bestimmen die Präzision des ME-Grünteils, wobei kleinere Werte zu einer höheren Präzision führen. Der minimale Düsendurchmesser wird durch die Pulverpartikelgröße und den Pulvervolumengehalt des Filaments begrenzt und liegt typischerweise zwischen 0,1 und 0,5 mm. Wie bei L-PBF muss auch bei MEX jede neue Schicht von der darunter liegenden Schicht gestützt werden, so dass größere Überhänge, Bohrungen und Brücken mit zusätzlichen Druckunterstützungsstrukturen unterstützt werden müssen, um einen erfolgreichen Druck zu gewährleisten. Verwendet der Drucker einen Multidruckkopf, können die Stützstrukturen aus einem anderen (nicht-metallischen) Material hergestellt werden. In diesem Fall müssen sie jedoch vor dem Sintern entfernt werden.

Herstellung der Grünteile durch Metal Binder Jetting (MBJ)

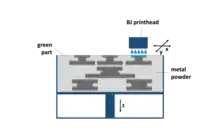

Beim Metall Binder Jetting (BMJ, engl.) werden Metallteile durch selektiven Tintenstrahldruck (Inkjet-Drucktechnologie) eines flüssigen Bindemittels in ein Pulverbett hergestellt, wie in der Abbildung dargestellt. Die ausgestoßenen Bindemitteltröpfchen benetzen die Pulverpartikel und verbinden sie zu einer zusammenhängenden Schicht. Durch Auftragen einer neuen Pulverlage wird der Prozess Schicht für Schicht wiederholt, bis das Grünteil fertig gedruckt ist. Wie andere Inkjet-Drucktechnologien zeichnet sich MBJ dabei durch einen hohen Durchsatz aus.

Die Aushärtung des Binders erfolgt durch Wärmeeinbringung bei niedriger Temperatur (70 °C), daher wird das Risiko eines Verzugs während des Drucks als gering eingeschätzt. Allerdings konnten bisher keine Studien zu diesem Thema gefunden werden. Das Pulverbett dient als Träger für die Grünlinge, so dass keine zusätzlichen Stützstrukturen bei Überhängen etc. benötigt werden und mehrere Lagen von Teilen im selben Druckauftrag gedruckt werden können.

Nach Abschluss des Prozesses werden die Teile bei Temperaturen von 200–400 °C ausgehärtet, um die Grünlingsfestigkeit durch Verdampfen der lösungsmittelhaltigen Binderkomponenten zu erhöhen. Dies geschieht typischerweise, während die Teile noch im Pulverbett eingebettet sind, um mechanische Beschädigungen zu vermeiden. Die Teile werden dann mit Hilfe von z. B. Druckluft oder Pinsel manuell dem Pulverbett entfernt, was die Produktivität des Prozesses bisher erheblich einschränkt. Im Gegensatz zu MIM- und ME-Teilen sind die Grünteile nicht vollständig dicht, da nur zwischen ca. 2 und 8 Vol.-% Binder auf das Pulver aufgespritzt werden. Da die Packungsdichte des Pulvers im Pulverbett je nach Partikelgröße und Partikelgrößenverteilung nur zwischen 50 und 65 Vol.-% beträgt, verbleibt am Grünteil eine offene Porosität mit ca. 30–40 Vol% Luft. Ohne thermische Aushärtung ist eine Entnahme der Teile aus dem Pulverbett nicht möglich und auch nach der Aushärtung ist ihre Festigkeit gering. Dies macht die Handhabung von BJ-Grünteilen anspruchsvoller als bei jeder anderen Metall-AM-Technologie und beinhaltet bis dato eine hohe potentielle Grünteil-Fehlerrate, insbesondere bei filigranen Merkmalen und dünnwandigen Produkten.

Eine weitere Herausforderung beim Binder Jetting ist das Erreichen einer homogenen Pulverbettdichte mit maximaler Packung, um die geometrischen Abweichungen zu minimieren. Ansätze zur Überwindung solcher Beschränkungen sind die Vibration des Auftragswerkzeugs[18][19], Anwendung von Schallenergie,[20] Doppelglättungs- oder mehrstufige Verdichtungssysteme, bestehend aus mindestens einer Streu- und einer Verdichtungswalze zur Verdichtung des Pulverbettes.[18] Die maximale Verdichtung wird jedoch durch das Risiko der Grünteilverschiebung und/oder -zerstörung aufgrund der vom Verdichtungssystem ausgeübten äußeren Kräfte begrenzt.

Im Gegensatz zu ME und VP ist bei BJ die Handhabung von feinen Pulvern während des Drucks und die Entnahme der Teile aus dem Pulverbett erforderlich. Der erhöhte Aufwand im Umgang mit potenziell brennbaren und krebserregenden Pulvern impliziert erhebliche Nachteile sowohl gegenüber ME, bei dem die Pulverpartikel im Filament gebunden werden, als auch gegenüber VP (siehe unten), bei dem der Feedstock-Slurry eine Verbreitung der Partikel in der Raumluft verhindert.

Herstellung der Grünteile durch Lithography-based Metal Manufacturing (LMM)

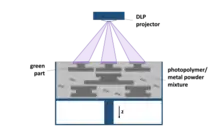

Lithography-based Metal Manufacturing (LMM, engl.) basiert auf dem Prinzip der Vat-Polymerisation, besser bekannt als Stereolithografie (SLA). Das Verfahren verwendet als Ausgangsmaterial eine Mischung aus Metallpulver und Photopolymeren, die in ultraviolettem Licht aushärtbar sind. Das Ausgangsmaterial hat im gekühlten Zustand eine „butterartige“ Konsistenz, verflüssigt sich aber bei Erwärmung. So kann es mit Hilfe einer beheizten Klinge fein auf der Oberfläche der Arbeitskammer verteilt werden (Schichtdicke typischerweise zwischen 20 µm und 50 µm). Ein digitaler Projektor (DLP) belichtet die Oberfläche des photohärtenden Binders. In den belichteten Bereichen wird der Binder photochemisch verfestigt und bildet eine einzelne Schicht des gewünschten 3D-Objekts. Dann senkt sich die Bauplattform um eine Schicht ab und die beheizte Klinge beschichtet die Oberfläche erneut mit LMM-Feedstock. Dieser Vorgang wird für jede Schicht des Designs wiederholt, bis das 3D-Objekt vollständig ist. Aufgrund der schichtweisen DLP-Belichtung können mehrere Teile auf einmal gedruckt werden, ohne dass sich die Zykluszeit erhöht.

Nach Abschluss des Druckauftrags wird der abgekühlte und damit feste Feedstock-Block aus dem LMM-Drucker entnommen. Er wird auf ca. 50 °C erhitzt, wobei sich das nicht belichtete Material verflüssigt und zur direkten Wiederverwendung gesammelt werden kann. Die verbleibenden Grünteile werden in einem Ultraschallbad oder mit Hilfe von Lösemittel gereinigt, um Reste von nicht belichtetem Material (ca. 2–5 Vol.-%) zu entfernen. Dieses Material durchläuft ein Filtersystem, in dem das Metallpulver gesammelt wird und ohne weitere Aufbereitung für die Feedstock-Produktion verwendet werden kann. Daher hat LMM eine Materialeffizienz von nahezu 100 %, was den Prozess für Edelmetalle und andere versorgungskritische Materialien qualifiziert. Die Grünlinge haben eine sehr hohe Festigkeit, so dass keine besondere Sorgfalt bei der Handhabung erforderlich ist. Da bei LMM keine Wärme zur Materialverarbeitung eingesetzt wird, besteht kein Risiko für Verzug während des Drucks. Wie bei BJ benötigt LMM keine zusätzlichen Supportstrukturen und es können mehrere Schichten von Teilen im selben Druckauftrag gedruckt werden, da das Ausgangsmaterial im abgekühlten Zustand eine starke Stützfunktion hat. Dies ermöglicht sogar einen geringeren Abstand zwischen den Teilen (1 mm) im Vergleich zu MBJ und erlaubt eine maximale Ausnutzung der Druckkammer.

Besondere Herausforderungen für LMM sind die maximale Beladung des Feedstocks mit Metallpulver (typischerweise ca. 50 Vol.-%) und die prozesssichere Durchdringung der Feedstock-Mischung für das UV-Licht, um einen Zusammenhalt zwischen den Schichten des Grünlings ohne Delamination zu erreichen.

Entbinder- und Sintertechnologie

Alle beschriebenen sinterbasierten AM-Verfahren verwenden ein Metall-Polymer-Gemisch als Ausgangsmaterial, aus dem der Grünling durch Aushärtung eines Polymers geformt wird, während das eingebettete Metallpulver beim Druck „unberührt“ bleibt. Trotzdem unterscheiden sich die Entbinderstrategien der drei Verfahren aufgrund ihrer unterschiedlichen Binderzusammensetzung grundlegend.

Entbinderung von MEX-Grünteilen

MEX-Feedstock-Filamente basieren auf Mehrkomponenten-Bindersystemen.[6] Der Hauptbinder ermöglicht die Herstellung und Handhabung des Filaments und sorgt für eine gute Fließfähigkeit während der Formgebung, während der Backbone-Binder dem resultierenden Braunteil genügend Festigkeit verleiht, um für den Sintervorgang gehandhabt zu werden. Ähnlich wie beim MIM-Prozess wird bei ME-Grünteilen der Hauptbinder entweder thermisch oder mit Hilfe von Lösungsmitteln entfernt. Beim Lösungsmittel-Entbindern wird das Grünteil für eine bestimmte Zeit (typischerweise mehrere Stunden, abhängig von der Teilegröße) einem Lösungsmittel ausgesetzt, das die Hauptbinderkomponente auflöst und eine offenporige Struktur hinterlässt, wie rechts dargestellt. Der Backbone-Binder ist in dem verwendeten Lösungsmittel unlöslich und hält die Pulverpartikel zum Sintern zusammen. Je nach Lösungsmittel kann die Entbinderung auch bei erhöhter Temperatur oder unter hohem Druck erfolgen, wobei das Bauteil dann einem Lösemitteldampf ausgesetzt wird, ähnlich wie bei der thermischen Entfettung.

ME-Filamente, die für die katalytische Entbinderung hergestellt werden, sind ebenfalls kommerziell erhältlich. Hier wird das Hauptbindemittel (meist Polyacetal) in Stickstoffatmosphäre bei erhöhter Temperatur in Gegenwart eines Katalysators (z. B. Salpetersäure) depolymerisiert und anschließend durch kontrollierten Austausch der Gasatmosphäre entfernt. Solche Systeme haben einen Backbone, der durch die katalytische Reaktion nicht beeinträchtigt wird. Der Vorteil dieser Methode ist die schnelle Entbinderungszeit, allerdings erfordern die entsprechenden Entbinderungsanlagen sehr strengen Sicherheitsmaßnahmen in einer entsprechenden Labor- oder Produktionsinfrastruktur. Für ME-Filamente, die für die katalytische Entbinderung ausgelegt sind, können keine Lösungsmittel als Entbinderungsmittel verwendet werden.

Entbindern von MBJ-Grünteilen

Die Binder-Jetting-Technologie verfolgt eine andere Strategie als die Materialextrusion und trägt, einfach gesagt, nur den "Backbone"binder auf das Pulver auf. Technisch gesehen produziert MBJ also kein Grünteil, sondern ein Braunteil und daher muss kein „Haupt“-Binder durch Lösungsmittel oder katalytisches Entbindern entfernt werden. Der gesamte verbleibende Binder wird im Sinterofen entfernt.

Entbindern von LMM-Grünteilen

Gleiches gilt für die Lithographie-basierte Metallfertigung, allerdings wiederum aus anderen Gründen. Das verwendete Photopolymer kann aufgrund seiner chemischen Struktur nicht durch Lösungsmittel oder in einer katalytischen Reaktion entfernt werden und muss in einem thermischen Verfahren, das in den Sinterlauf integriert ist, entfernt werden. Wenn man also bei der MIM-Terminologie bleibt, ist die Binderkomponente in LMM-Teilen „Haupt“-Binder und es wird kein „Backbone“-Binder verwendet.

Thermisches Entbindern und Sintern von sinterbasierten AM Bauteilen

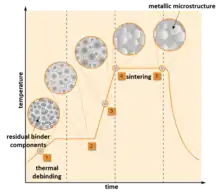

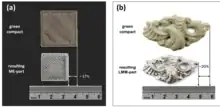

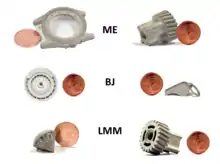

Bei allen hier beschriebenen sinterbasierten AM-Technologien wird der verbleibende Binder in einem thermischen Verfahren als Teil eines zweistufigen Prozesses in einem MIM-Sinterofen unter Schutzatmosphäre entfernt. Die Teile werden hierzu zuerst bei Temperaturen gehalten, die geeignet sind, die verwendeten Polymere vollständig thermisch zu zersetzen, typischerweise in einem Bereich von ca. 200–350 °C. Nicht nur in Abhängigkeit von der Geometrie, sondern auch vom eingesetzten Feedstocksystem variieren die Haltezeiten erheblich, wobei LMM (~50 Vol% Binderanteil) für ein geometrisch ähnliches Teil verständlicherweise längere Entbinderungszeiten aufweist als MBJ (2–8 Vol%). Ein konstanter Schutzgasstrom sorgt dafür, dass die zersetzten Binderreste von den Proben entfernt und durch ein Rohrleitungs- und Absaugsystem aus der Sinterretorte transportiert werden. Wie in der Abbildung rechts anhand eines Temperatur-Zeit-Diagramms dargestellt, werden die Teile im Sinterschritt schnell auf eine Temperatur nahe dem Schmelzpunkt des Materials erhitzt, um die Partikel durch Kapillarkräfte zu verdichten. Die Verringerung der freien Oberflächenenergie verändert die Geometrie des dichten Objekts durch nicht-verdichtende und verdichtende Mechanismen.[21] Dies führt bei allen drei verglichenen Technologien zu nahezu porenfreien Proben mit komplexen Formen und feinkörnigem Gefüge. Die gesinterten Teile sind jedoch etwa 14–22 % kleiner als die gedruckten Grünlinge,[22] wobei der genaue Faktor von der Grünlingsdichte des verwendeten Materials und der Drucktechnologie abhängt (siehe Bild rechts). Für die Materialextrusion ME und die lithografiegestützte Metallfertigung LMM ist der Faktor selbst sehr gut reproduzierbar, wobei die Schrumpfung in allen drei Dimensionen ähnlich ist [12, 34]. Dies erlaubt eine einfache Skalierung der CAD-Zeichnung oder der gescannten Daten im Rahmen des Konstruktionsschritts, wie sie von MIM-Produkten bekannt ist. Bei MBJ gibt es starke Hinweise darauf, dass die Schwindung in der z-Achse größer ist, was zu einem anisotropen Sinterverhalten führt,[23][24][25] was die Bauteilkonstruktion von geometrisch exakten Präzisionsteilen erschwert. Der Grund dafür können komplexe Fluid/Pulver-Wechselwirkungen während des Binder-Jetting-Vorgangs sein. Alle sinterbasierten Teile haben idealerweisezumindest eine ebene Auflagefläche, um Sinterverzug durch Schwerkrafteinflüsse zu vermeiden. Wenn die gewählte Geometrie eine flache Auflage nicht zulässt, kann ein passender Sinterträger erforderlich sein. Die Auflage muss aus dem gleichen Material wie das zu sinternde Teil bestehen und sich im Grünlingszustand befinden, um eine identische Sinterschrumpfung und damit Maßhaltigkeit des Fertigteils zu gewährleisten.

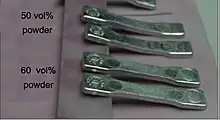

Im Gegensatz zum MIM, bei dem ein zweites Werkzeug benötigt wird, ist es bei der sinterbasierten AM viel weniger aufwendig, einen passenden Sinterträger zu drucken. Im Falle von ME können die für den Druck benötigten Stützstrukturen auch für das Sintern verwendet werden. Um den sehr arbeitsintensiven Aufwand zu vermeiden, sie nach dem Sintern zu entfernen, kann das Drucken einer dünnen Keramikschicht zwischen Teil und Träger mit keramischem Filament aus einem zweiten Druckkopf eine sinnvolle Alternative sein. Da der Pulverfüllungsgrad aller derzeit erhältlichen sinterbasierten AM-Ausgangsmaterialien niedriger ist als bei kommerziellen MIM-Ausgangsmaterialien (typischerweise im Bereich von 50–55 Vol% bei aktuellen AM-Technologien im Vergleich zu >60 Vol% bei MIM), kann der Sinterverzug größer sein als bei MIM-Teilen, wie rechts für die unter gleichen Bedingungen gesinterten Zugstäbe dargestellt. Es ist zu erkennen, dass die gesinterten Stäbe mit höherem Füllgrad ihre ursprüngliche Form beibehalten, während die Stäbe mit geringerem Füllgrad eine erhebliche Biegung aufweisen.

Oberflächenqualität sinterbasierter AM-Verfahren

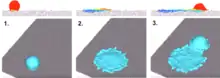

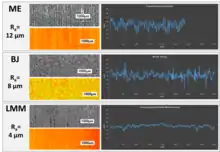

Die erzielbare Oberflächenqualität der drei untersuchten Technologien unterscheidet sich deutlich, wobei die Materialextrusion (MEX) die raueste Oberflächentopographie und die Lithographie-basierte Metallfertigung (LMM) die gleichmäßigste aufweist. Bedingt durch die Umformtechnik von MEX sind die Drucklinien auf der Oberfläche des Grünteils recht ausgeprägt (siehe auch Abb. „Sinterschwund“). Sie verschwinden während des Sinterprozesses nicht, was zu einer hohen Oberflächenrauhigkeit mit regelmäßigem Aussehen führt. Beim Binder-Jetting (MBJ) hängt die Produktqualität von der Art der Wechselwirkung zwischen den gedruckten Tröpfchen im und mit dem Pulver ab, was ein komplexer und hochdynamischer Prozess ist. Die Wechselwirkungen können je nach Dichte, Größe, Form, Pulver und Druckmuster stark variieren. Bestimmte Kombinationen von Pulvern und Druckmustern erzeugen eine bemerkenswerte Kantenqualität,[26] aber im Allgemeinen lassen die Kapillarkräfte der Pulverpartikel bei der Verteilung des Binders keine scharfen Kanten entstehen (siehe Abb. rechts), wodurch MBJ-Teile im Allgemeinen ein leicht raues, „sandgestrahltes“ Oberflächenbild erhalten. Bei LMM ermöglicht die digitale Lichtverarbeitung die Belichtung scharfer Konturen,[16] was zu den besten Oberflächeneigenschaften der drei verglichenen sinterbasierten AM-Technologien führt. Typische gesinterte Oberflächenstrukturen (in Druckrichtung = z-Achse) sind in der Abbildung rechts zu sehen (berührungslose Rautiefen- und Profilmessung an einem konfokalen 3D-Laserscanning-Mikroskop).

Quellen

- Guohua Wu, Noshir A. Langrana, Rajendra Sadanji, Stephen Danforth: Solid freeform fabrication of metal components using fused deposition of metals. In: Materials & Design. Band 23, Nr. 1, 1. Februar 2002, S. 97–105, doi:10.1016/S0261-3069(01)00079-6.

- S. H Masood, W. Q Song: Development of new metal/polymer materials for rapid tooling using Fused deposition modelling. In: Materials & Design. Band 25, Nr. 7, 1. Oktober 2004, S. 587–594, doi:10.1016/j.matdes.2004.02.009.

- C. Burkhardt, P. Freigassner, O. Weber, P. Imgrund, S. Hampel: Fused Filament Fabrication (FFF) of 316L Green Parts for the MIM process. In: Proceedings EURO PM 2016, Barcelona. 2016.

- Christian Kukla, Joamin Gonzalez-Gutierrez, Ivica Duretek, Stephan Schuschnigg, Clemens Holzer: Effect of particle size on the properties of highly-filled polymers for fused filament fabrication. In: AIP Conference Proceedings. Band 1914, Nr. 1, 14. Dezember 2017, S. 190006, doi:10.1063/1.5016795.

- J. Gonzalez-Gutierrez, D. Godec, C. Kukla, T. Schlauf, C. Burkhardt, C. Holzer: Shaping, Debinding and Sintering of Steel Components via Fused Filament Fabrication. In: 16th Int. Scientific Conference on Production Engineering, CIM2017, Zagreb. 2017.

- C. Kukla, I. Duretek, S. Schuschnigg, J. Gonzalez-Gutierrez, C. Holzer: Properties for PIM Feedstocks Used in Fused Filament Fabrication. In: Proceedings EURO PM 2016, Barcelona. 2016.

- Prashanth Konda Gokuldoss, Sri Kolla, Jürgen Eckert: Additive Manufacturing Processes: Selective Laser Melting, Electron Beam Melting and Binder Jetting—Selection Guidelines. In: Materials. Band 10, Nr. 6, Juni 2017, S. 672, doi:10.3390/ma10060672.

- Hadi Miyanaji, Morgan Orth, Junaid Muhammad Akbar, Li Yang: Process development for green part printing using binder jetting additive manufacturing. In: Frontiers of Mechanical Engineering. Band 13, Nr. 4, 1. Dezember 2018, S. 504–512, doi:10.1007/s11465-018-0508-8.

- Sanjay Shrestha, Guha Manogharan: Optimization of Binder Jetting Using Taguchi Method. In: JOM. Band 69, Nr. 3, 1. März 2017, S. 491–497, doi:10.1007/s11837-016-2231-4.

- Yun Bai, Grady Wagner, Christopher B. Williams: Effect of Particle Size Distribution on Powder Packing and Sintering in Binder Jetting Additive Manufacturing of Metals. In: Journal of Manufacturing Science and Engineering. Band 139, Nr. 081019, 1. Juni 2017, doi:10.1115/1.4036640.

- Jin Woo Lee, In Hwan Lee, Dong-Woo Cho: Development of micro-stereolithography technology using metal powder. In: Microelectronic Engineering. Band 83, Nr. 4, 1. April 2006, S. 1253–1256, doi:10.1016/j.mee.2006.01.192.

- P.J. Bartolo, J. Gaspar: Metal filled resin for stereolithography metal part. In: CIRP Annals – Manufacturing Technology. 57, 2008, S. 235–238

- M. Roumanie, A. Badev, S. Cailliet, D. Vincent, R. Laucournet: Manufacturing of Metal Parts by Stereolithography. In: Proceedings EURO PM 2017, Milano. 2017.

- G. Mitteramskogler, M. Schwentenwein, S. Seisenbacher, C. Burkhardt, O. Weber>: Lithographic Additive Manufacturing of Metal-Based Suspensions. In: Proceedings EURO PM 2017, Milano. 2017.

- G. Mitteramskogler, M. Schwentenwein, S. Seisenbacher, O. Weber, C. Gierl-Mayer, C. Burkhardt: Lithographic Additive Manufacturing of metalbased suspensions. In: Metal Additive Manufacturing. Bd. 4, Nr. 1, 2018, S. 131–134.

- G. Mitteramskogler, M. Schwentenwein, C. Burkhardt, N. Cruchley: Lithography-based Metal Manufacturing (LMM) of 316L Powder. In: Proceedings EURO PM 2018, Bilbao. 2018.

- C. Burkhardt, P. Freigassner, O. Weber, P. Imgrund, S. Hampel, Fused Filament Fabrication (FFF) of 316L Green Parts for the MIM process, Proceedings EURO PM 2016, Barcelona (2016)

- Patent US6036777: Powder dispensing apparatus using vibration. Angemeldet am 14. April 1995, veröffentlicht am 14. März 2000, Erfinder: Emanuel M. Sachs.

- K. J. Seluga: Three Dimensional Printing by Vector Printing of Fine Metal Powders. M.Sc. Thesis, Mechanical Engineering, MIT, US, 2001.

- Shu Cao, Yang Qiu, Xing-Fang Wei, Hong-Hai Zhang: Experimental and theoretical investigation on ultra-thin powder layering in three dimensional printing (3DP) by a novel double-smoothing mechanism. In: Journal of Materials Processing Technology. Band 220, 1. Juni 2015, S. 231–242, doi:10.1016/j.jmatprotec.2015.01.016.

- W. Schatt: Densification mechanism in the initial stage of solid phase sintering. In: Met. Powder Rep. Bd. 50, Nr. 12, 1995, S. 53.

- Randall M. German: Sintering theory and practice. John Wiley & Sons, Inc, New York 1996, ISBN 0-471-05786-X.

- Mohsen Ziaee, Nathan B. Crane: Binder jetting: A review of process, materials, and methods. In: Additive Manufacturing. Band 28, 1. August 2019, S. 781–801, doi:10.1016/j.addma.2019.05.031.

- Saereh Mirzababaei, Somayeh Pasebani: A Review on Binder Jet Additive Manufacturing of 316L Stainless Steel. In: Journal of Manufacturing and Materials Processing. Band 3, Nr. 3, September 2019, S. 82, doi:10.3390/jmmp3030082.

- A. Jansson: Scale factor and shrinkage in additive manufacturing using binder jetting. KTH, Examensarbete, Inom Teknik, Grundniva, 15 HP, Stockholm, Sverige, 2016.

- Mohsen Ziaee, Nathan B. Crane: Binder jetting: A review of process, materials, and methods. In: Additive Manufacturing. Band 28, 1. August 2019, S. 781–801, doi:10.1016/j.addma.2019.05.031.