Stereolithografie

Stereolithografie (abgekürzt SL[1] oder SLA[2]) (zusammengesetzt aus den Worten Stereo, nach dem altgriechisch στερεός stereos, deutsch ‚hart, fest, körperlich‘, auch im Sinne von ‚räumlich‘ und Lithografie, der Drucktechnik nach dem λίθος lithos ‚Stein‘ und γράφειν graphein ‚schreiben‘) ist das älteste patentierte additive Fertigungsverfahren, bei dem ein Werkstück durch frei im Raum materialisierende (Raster-)Punkte schichtenweise aufgebaut wird. Die Fertigung eines Teils oder mehrerer Teile gleichzeitig erfolgt üblicherweise vollautomatisch aus am Computer erstellten CAD-Daten.

Die Anmeldung des Patents erfolgte 1984 durch den US-Physiker Chuck Hull.[3]

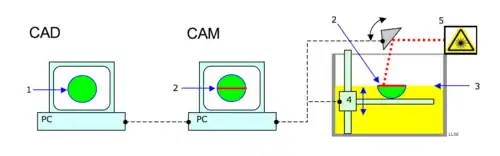

Prinzip am Beispiel der Laser-Stereolithografie für Einzelbauteile

Ein lichtaushärtender Kunststoff (Photopolymer), zum Beispiel Acryl-, Epoxid- oder Vinylesterharz, wird von einem Laser in dünnen Schichten (Standardschichtstärke im Bereich 0,05–0,25 mm, bei Mikrostereolithografie auch bis zu 1-Mikrometerschichten) ausgehärtet. Die Prozedur geschieht in einem Bad, das mit den Basismonomeren des lichtempfindlichen (photosensitiven) Kunststoffes gefüllt ist. Nach jedem Schritt wird das Werkstück einige Millimeter in die Flüssigkeit abgesenkt und auf eine Position zurückgefahren, die um den Betrag einer Schichtstärke unter der vorherigen liegt. Der flüssige Kunststoff über dem Teil wird dann durch einen Wischer, bzw. Rakel, gleichmäßig verteilt. Dann fährt ein Laser, der von einem Computer über bewegliche Spiegel gesteuert wird, auf der neuen Schicht über die Flächen, die ausgehärtet werden sollen. Nach dem Aushärten erfolgt der nächste Schritt, sodass nach und nach ein dreidimensionales Modell entsteht.[4]

Bei der Mikrostereolithografie werden keine Stützstrukturen benötigt, in vielen Fällen entfällt ebenfalls die Nachhärtung. Bei Stereolithografieverfahren für große Bauteile ist dies anders, da das vom Laser gehärtete Harz noch relativ weich ist und auch bestimmte Formelemente (z. B. Überhänge) während des Bauprozesses sicher zu fixieren sind. Dazu werden bei der Herstellung auch Stützstrukturen mitgebaut. Nach dem Bauprozess wird die Plattform mit dem/den Teil(en) aus dem Behälter herausgefahren. Nach dem Abtropfen des nicht gehärteten Harzes wird das Modell von der Plattform entfernt, von den Stützstrukturen befreit, mit Lösungsmitteln gewaschen und in einem Schrank unter UV-Licht vollständig ausgehärtet.

Ein weiteres Verfahren, das ebenfalls die Photopolymerisation zur Herstellung von physischen Objekten nutzt, ist das „Solid Ground Curing“ (SGC). Dabei wird jede Schicht durch UV-Licht ausgehärtet, wobei für jede Schicht eine Lichtmaske in einem Laserdrucker auf eine Glasscheibe ausgedruckt werden muss. Der Toner wird dabei jedoch nicht verbacken. Dieses Verfahren, das besonders in den Anlagen der Firma Cubital (Israel) genutzt wurde, hat jedoch in den letzten Jahren sehr stark an Bedeutung verloren.

Merkmale

- Vorhandene 3D-CAD-Daten werden in das STL-Format konvertiert. Diese Daten werden an einen Stereolithografie-Dienstleister geschickt oder an einen eigenen SLA-Drucker per USB-Kabel, Bluetooth, Speicherkarte etc. übertragen. Auf dessen Ausführungsprogramm müssen abwärts gerichtete Überhänge des zu druckenden Objekts mittels einzufügender Stützkonstruktionen (sog. Supports) abgefangen werden. Nach dem Druck werden diese vor der endgültigen Aushärtung mechanisch entfernt.

- Nach der Festlegung der Baulage erfolgt die Generierung der für die Anlage erforderlichen geometrischen Steuerdaten, das sogenannte „Slicen“.

- Diese Daten werden an das Fertigungssystem gesendet und bilden die Basis für die Steuerung des Laserstrahls auf der Badoberfläche. Dazu muss die Fläche in bestimmten Schraffurmustern belichtet werden. Die Art des Musters beeinflusst erheblich die Schwindung. Bestimmte Zellbelichtungen sind hier besonders wirksam. Auch die Umrandung wird mit einer Laserspur abgefahren. Hierbei muss die Strahlbreite berücksichtigt werden.

- Innerhalb weniger Stunden bekommt man ein reales Modell der virtuell im CAD vorhandenen Teile.

- Stereolithografie ermöglicht eine hohe Präzision (typischerweise 0,1 mm; bei RMPD-Verfahren auch wesentlich niedriger bis zu 1 Mikrometer pro Schicht) bei feinen Strukturen und geringen Wandstärken.

- Da ein Modell in einer Flüssigkeit aufgebaut wird, benötigt man für überhängende Teile bei großen Bauteilen Stützstrukturen, die wieder entfernt werden müssen. Im Gegensatz zu anderen Rapid-Prototyping-Verfahren besteht hier allerdings die Stützstruktur aus dem gleichen Material wie das Bauteil und muss daher (da eine Verbindung mit dem Bauteil nicht zu vermeiden ist) mechanisch entfernt werden.

- Meist muss das mittels Stereolithografie erstellte Modell nach der Entnahme aus der Maschine in einem UV-Licht-Schrank ausgehärtet werden.

In den letzten Jahren erfolgten technische Entwicklungen, die das Multi Jet Modeling mit Grundprinzipien der Stereolithografie verbinden. Als Stützmaterial dient dabei ein Wachsmaterial, das durch Erwärmen verflüssigt wird. Das Bauteil selbst wird analog zur Stereolithografie aus einem Photopolymer erzeugt. Beide Materialien werden über einen modifizierten Druckkopf (ähnlich den Tintenstrahldruckern) aufgetragen. Zusätzlich sorgt eine Lichtquelle für die Belichtung und damit das Aushärten des Photopolymers. Diese Systeme können im Gegensatz zu RP-Stereolithografie-Anlagen auch im Büro eingesetzt werden und sind mit Preisen ab etwa 50.000 Euro deutlich billiger.

Eine weitere neue technische Entwicklung ist die Continuous Liquid Interface Production (CLIP).

Bei der Zwei-Photonen-Lithographie wird ein UV-Fokus mit einem Durchmesser von 100 Nanometern mit 5 Metern pro Sekunde dreidimensional durch das Volumen des flüssigen Harzes gelenkt. Es wird also nicht von der Oberfläche des flüssigen Harzes ausgehend gehärtet. Damit der UV-Fokus auch in der Ausbreitungsrichtung der Strahlung nur eine geringe Ausdehnung hat, ist eine geringe Schärfentiefe und eine große Apertur erforderlich. Weil die Zwei-Photonen-Absorption eine quadratische Abhängigkeit von der Intensität des Lichts hat, ist der aushärtende Bereich des Harzes scharf abgegrenzt.[5]

Anwendung

Im Vergleich zu Modellen, die durch andere generative Fertigungsverfahren wie das selektive Laserschmelzen angefertigt werden, ist ein Stereolitografie-Modell spröde, weshalb die Anwendungsgebiete eingeschränkt sind. Durch die erforderlichen Stützstrukturen bei Hinterschneidungen ist zudem die Geometrie des Bauteils begrenzt. Das Stereolithografie-Verfahren ist daher in der Produktentwicklung bei der Erstellung von Prototypen (Konzept-, Geometrie-, Anschauungs-, Funktionsmodelle) im Maschinenbau, insbesondere im Automobilbau und in der Medizin verbreitet. Ein zunehmender Trend wird in den nächsten Jahren bei der direkten Herstellung von Endprodukten mit Hilfe von Stereolithografie-Anlagen erwartet (Rapid Manufacturing). Anwendungsbeispiele, die hierbei im täglichen Leben bereits eine Rolle spielen, sind die Herstellung von individuellen Gehäusen für Hörgeräte mit Hilfe der Stereolithografie und die von microTEC hergestellten Lab-on-Chip-Systeme.

Weitere Anwendungsbeispiele sind Architekturmodelle und vor allem Gussmodelle für das Vakuum-Guss-Verfahren. Hiermit können kleinere Serien von Versuchsteilen hergestellt werden, wobei durch die Auswahl der Gießharze bereits die Materialeigenschaften der späteren Serienteile simuliert werden können.

Medizin

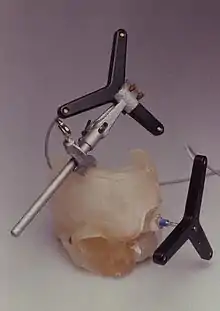

Stereolithografiemodelle werden in der Medizin seit den 90er Jahren genutzt, um aus CT-Bilddaten körperliche Modelle zu fertigen.

Stereolithografiemodelle werden genutzt, um sich einen dreidimensionalen Überblick über die anatomische Situation eines Patienten zu verschaffen. Seit die Qualität der Aufbereitung dreidimensionaler Bilddaten auf einem Computer zugenommen hat, spielt diese Indikation allerdings eine deutlich geringere Rolle. Es können auch Operationen an diesen Modellen geplant werden, beispielsweise durch Zersägen eines Modells und Neupositionierung der Knochenteile im Vorfeld von Umstellungsosteotomien. Verpflanzte Knochensegmente oder auch Osteosyntheseplatten können auf einem Stereolithografiemodell vorgeformt werden.

Stereolithografiemodelle haben wegen ihrer hohen Kosten und wegen der zunehmenden Verlagerung von Operationsplanungen auf den Computer an Bedeutung verloren.

Weil der Kunststoff eines Stereolithografiemodells während der Polymerisation schrumpft, muss das Modell aus dem CT-Datensatz initial etwas größer gefertigt werden.

Literatur

- Das erste umfassende Buch zur Stereolithographie verfasste Paul Jacobs 1992.[6]

- L. Klimek, H. M. Klein, W. Schneider, R. Mosges, B. Schmelzer, E. D. Voy: Stereolithographic modelling for reconstructive head surgery. In: Acta Oto-Rhino-Laryngologica Belgica. 47(3), 1993, S. 329–334.

- J. F. Bouyssie, S. Bouyssie, P. Sharrock, D. Duran: Stereolithographic models derived from x-ray computed tomography. Reproduction accuracy. In: Surgical & Radiologic Anatomy. 19(3), 1997, S. 193–199.

Siehe auch

Einzelnachweise

- Andreas Gebhardt: Additive Fertigungsverfahren. 5. Auflage. Carl Hanser Verlag, München 2016, ISBN 978-3-446-44401-0, S. 48.

- Andreas Gebhardt: Additive Fertigungsverfahren. 5. Auflage. Carl Hanser Verlag, München 2016, ISBN 978-3-446-44401-0, S. 121 [4]: „[4] SLA = 'StereoLithography Apparatus' ist eine geschützte Bezeichnung von 3D Systems Inc., Rock Hill, South Carolina, USA“

- Handelsblatt: Ein Drucker für die ganze Welt. (Patenttitel: „Method and apparatus for production of three-dimensional objects by stereolithography“.), vom 3. Juni 2014, abgerufen am 22. November 2016.

- Christian Bonten: Kunststofftechnik – Einführung und Grundlagen. Carl Hanser Verlag, 2014, ISBN 978-3-446-44093-7.

- 3D-Drucker mit Nano-Präzision. In: tuwien.ac.at. Abgerufen am 24. Juni 2018.

- Paul Jacobs: Rapid prototyping & manufacturing : fundamentals of stereolithography. Hrsg.: Society of Manufacturing Engineers. 1. Auflage. Society of Manufacturing Engineers in cooperation with the Computer and Automated Systems Association of SME, Dearborn, MI 1992, ISBN 0-87263-425-6.