Binder Jetting

Das Binder Jetting (auch 3D-Drucken)[1][2][3][4] ist ein additives Fertigungsverfahren, bei dem pulverförmiges Ausgangsmaterial an ausgewählten Stellen mit einem Binder verklebt wird, um so Werkstücke zu erzeugen.

Das Verfahren ist in der VDI-Richtlinie 3405 genormt unter der Bezeichnung „3D-Drucken“ und geht auf Entwicklungen des Massachusetts Institute of Technology (MIT) zurück. Dort wurde in den frühen 1990er Jahren eine Maschine gebaut, die auf einem Tintenstrahldrucker basiert und statt Tinte auf das Papier, den Binder auf das Pulver verschoss. Das MIT erhielt auch ein Patent auf das Verfahren. Die Bezeichnung „3D-Drucken“ wird jedoch auch häufig als generische Bezeichnung für alle additiven Fertigungsverfahren benutzt, insbesondere im Marketing und in öffentlichen Medien. Im Gegensatz dazu ist in der Fachliteratur damit meist das in der VDI 3405 genormte Verfahren gemeint.

Mehrere Unternehmen kauften Lizenzen vom MIT und entwickelten eigene Drucker. Dazu zählen ExOne, die 2012 von 3D Systems erworbene Z Corporation (Z Corp.) und Voxeljet.[5]

.jpg.webp)

Technologie

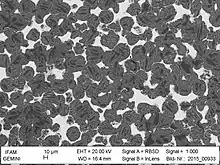

Beim 3D-Drucken werden die Werkstücke schichtweise aufgebaut. Aus 3D-Daten (z. B. CAD-Daten) wird die zu erzeugende Geometrie jeder einzelnen Schicht berechnet. Beim 3D-Drucken wird auf einen höhenverstellbaren Tisch eine Pulver- oder Granulatschicht aufgebracht und mittels Binder an den Stellen verklebt, die zum Werkstück zählen. Dazu wird ähnlich wie bei einem gewöhnlichen Tintenstrahldrucker ein Druckkopf verwendet, der statt Tinte den Binder aufbringt. Anschließend wird der Tisch um eine Schichtdicke abgesenkt und eine neue Pulverschicht aufgebracht. Dies wird so lange wiederholt, bis das Werkstück vollständig entstanden, aber noch vom umgebenden Pulver verborgen ist. Danach wird das überständige Pulver zur Weiterverwendung zurückgeführt, das Werkstück aus dem Drucker geholt und von Pulverresten befreit.[6]

Das Verfahrensprinzip ähnelt damit dem selektiven Laserschmelzen, bei dem ein Metallpulver durch einen Laser örtlich geschmolzen wird.[7]

Vor- und Nachteile

Theoretisch sind alle Werkstoffe verwendbar, solange sie mit dem Binder verklebt werden können. Insbesondere lassen sich auch Lebensmittel oder temperaturempfindliche Stoffe wie Arzneimittel verarbeiten. Außerdem ist es möglich, innerhalb eines einzelnen Werkstücks verschiedene Binder zu verwenden und so Bereiche mit unterschiedlichen mechanischen Eigenschaften zu erzeugen. Als Binder lassen sich zahlreiche Stoffe verwenden, z. B. welche, die auf Wasser basieren, Kunstharz oder lebende Zellen. Grundsätzlich müssen die Pulver auch nicht in jeder Schicht identisch sein.

Zudem ist beim Binder Jetting, ähnlich wie beim Lasersintern, kein Stützmaterial nötig, da das Werkstück vom Pulver während des Produktionsvorgangs getragen wird.

Die Festigkeit der Bauteile wird wesentlich vom Binder bestimmt und liegt in der Regel unterhalb der Festigkeiten massiver metallischer oder keramischer Bauteile. Bei Verwendung keramischer oder metallischer Pulver besteht jedoch die Möglichkeit, den Binder nach dem Druckprozess zu entfernen und die Bauteile dicht zu sintern. Dabei kommt es – analog zu anderen pulvertechnologischen Verfahren – zu einem Volumenschrumpf, der bei der Konstruktion des gedruckten Bauteils berücksichtigt werden muss.[8] Es sind Bauteile fertigbar, die in ihren mechanischen Eigenschaften mit anderen, pulvertechnologisch gefertigten, dicht-gesinterten Bauteilen vergleichbar sind.[9] Zur Erzielung noch besserer mechanischer Eigenschaften können die gesinterten Bauteile mit Verfahren wie Heiß-Isostat-Pressen (HIP) nachbehandelt werden. Alternativ zum Dichtsintern besteht die Möglichkeit, die gedruckten Bauteile zu entbindern, anzusintern und mit Schmelzen zu infiltrieren.

Mittels Binder Jetting und anschließendem Sintern können nicht nur massive metallische und keramische Bauteile, sondern auch Metallmatrix-Verbundwerkstoffe (metal matrix composites – MMC) gefertigt werden.[10]

Einzelnachweise

- Engelbert Westkämper, Hans-Jürgen Warnecke: Einführung in die Fertigungstechnik. 8. Auflage. Vieweg-Teubner, Wiesbaden 2010. ISBN 978-3834808356, S. 265.

- Albert Herbert Fritz (Autor), Günter Schulze (Hrsg.): Fertigungstechnik.11. Auflage. Springer Vieweg, Wiesbaden 2015. ISBN 978-3662465547, S. 120.

- Fritz Klocke: Fertigungsverfahren 5 - Gießen, Pulvermetallurgie, Additive Manufacturing, Springer, 2015, 4. Auflage, S. 131

- Gibson, Rosen, Stucker: Additive Manufacturing, Springer, 2015, 2. Auflage, S. 205.

- Gibson, Rosen, Stucker: Additive Manufacturing, Springer, 2015, 2. Auflage, S. 205.

- Andreas Gebhart: Generative Fertigungsverfahren, Hanser, 2013, 4. Auflage, S. 73f.

- Gibson, Rosen, Stucker: Additive Manufacturing, Springer, 2015, 2. Auflage, S. 205.

- Andreas Gebhart: Generative Fertigungsverfahren, Hanser, 2013, 4. Auflage, S. 73f.

- S. Wieland, F. Petzoldt: Binder jet 3D-printing for metal additive manufacturing: Applications and innovative approaches, Ceramic forum international: CFI. Berichte der Deutschen Keramischen Gesellschaft 93, 2016, No.10, S. E26-E30.

- S.B. Hein, A. Loris: Binder jetting of metal-ceramic-composites, Proceeding of Euro PM 2017 Congress & Exhibition, Milano, 1.-5. Okt. 2017, European Powder Metallurgy Association EPMA, Shrewsbury, 2017, ISBN 978-1-899072-49-1.