Repulsionsmotor

Beim Repulsionsmotor handelt es sich um eine Sonderbauform eines Einphasenasynchronmotors, bei dem Zwecks Drehzahl- und Drehmomenteneinstellung die Bürsten in ihrer Position verstellt werden können. Im Ständer ist eine verteilte Einphasenwicklung angeordnet, der Anker wird wie bei einer Gleichstrommaschine ausgeführt. Der Läuferkreis ist über die Bürsten kurzgeschlossen und die Bürsten können mechanisch zwischen der Kurzschluss- und Leerlaufstellung verdreht werden, um so die Drehzahl und das Drehmoment einzustellen.[1]

Eingesetzt werden Repulsionsmotoren unter anderem, wenn hohe, stoßfreie Anfahrmomente gefordert sind. Zur Anwendung kamen sie z. B. bei frühen Elektrolokomotiven wie der französischen E 3301. Durch den mechanisch aufwendigen Aufbau der verstellbaren Bürsten werden sie zunehmend durch robuste und kostengünstige Drehstrom-Asynchronmaschinen in Kombination mit elektronischen Frequenzumrichtern mit Raumzeigermodulation ersetzt. Durch die Raumzeigermodulation ist auch bei Drehstrom-Asynchronmotoren ein stoßfreies Anfahren bei hohen Lastmoment möglich.

Grundlagen

Der Repulsionsmotor hat seine Bezeichnung aufgrund seines Betriebsverhaltens bekommen. Repulsion kommt aus dem Lateinischen und wird abgeleitet aus dem Begriff repulsus, was so viel wie das Rückstoßen bedeutet.[2][3] Viele Jahre waren Repulsionsmotoren die einzigen Einphasen-Wechselstrommotoren, die als Hochleistungsantriebe, z. B. in E-Loks, geeignet waren. Gegen Ende des 19. Jahrhunderts gab es bei der Elektrifizierung der Eisenbahn eine Reihe von unlösbaren Problemen:

- Gleichstrommotoren ließen sich zwar gut in der Drehzahl regeln, aber Gleichspannung ließ sich über große Distanzen nicht wirtschaftlich übertragen.

- Drehstrommotoren waren robust und zuverlässig, ließen sich aber nicht in ihrer Drehzahl regeln. Außerdem war die Konstruktion der Stromabnehmer sehr problematisch und kostspielig.

- Einphasen-Wechselstrom-Motoren hatten noch sehr schlechte Wirkungsgrade, außerdem gab es Probleme durch Feldverzerrung bei den Hauptpolen.

Für die Lösung all dieser Probleme schien der Repulsionsmotor bestens geeignet. Im 20. Jahrhundert wurden die Einphasen-Reihenschlussmotoren technisch verbessert und der Repulsionsmotor in den elektrischen Eisenbahnen kaum mehr eingebaut. Ihn verdrängte als Bahnmotor regelrecht der Einphasen-Reihenschlussmotor.[4]

Geschichtlicher Überblick

- 1887 Elilu Thompson erfindet den Vorläufer des Repulsionsmotors.

- 1892 E. Arnold konzipiert den ersten Repulsionsmotor, der allerdings nicht dauerhaft betrieben werden kann (zu starkes Bürstenfeuer).

- 1894 die Maschinenfabrik Oerlikon baut einen Repulsionsmotor mit einer Kurzschlussvorrichtung und kombinierter Bürstenabhebevorrichtung.

- 1897 der von der Maschinenfabrik Oerlikon entwickelte Motor wird von der Wagner Elektro Mfg. Co mit großem Erfolg in den USA produziert.

- 1898 Miksa Déri nutzt die Vorzüge des als „Wagner-Motor“ bezeichneten Repulsionsmotors und konstruiert einen als Repulsionsmotor anlaufenden Induktionsmotor.

- 1904 die Wiener Ingenieure Gabriel Winter und Friedrich Eichberg entwickeln in Berlin bei der Firma AEG eine Kombination aus Repulsionsmotor mit einem Reihenschlussmotor, den Winter-Eichberg-Motor, welcher bei der Stubaitalbahn zum Einsatz kommt.

- 1905 Miksa Déri entwickelt einen Repulsionsmotor mit zwei Bürstensätzen, den Déri-Motor, und stellt ihn der Fachwelt vor.

- 1913 die Rhätische Bahn beschafft sieben mit Repulsionsmotoren ausgerüstete Loks (RhB Ge 2/4), von denen heute noch zwei weitgehend im Originalzustand vorhanden sind.[5]

Arten von Repulsionsmotoren

Es wurde bereits eine Vielzahl von Stromwendermotoren für Einphasenwechselstrom entwickelt. Aus der Vielzahl dieser Entwicklungen haben sich zwei Repulsionsmotorarten in der Praxis bewährt und durchgesetzt. Es gibt Repulsionsmotoren mit einfachem Bürstensatz und Repulsionsmotoren mit doppeltem Bürstensatz (Déri-Motor).[6]

Déri-Motoren ermöglichen eine feinstufigere Drehzahleinstellung, außerdem haben sie einen etwas höheren Wirkungsgrad als Repulsionsmotoren mit einfachem Bürstensatz. Allerdings sind für den Déri-Motor aufgrund des höheren Kollektorverschleißes und des erhöhten Verschleißes der Kohlebürsten fast doppelt so hohe Wartungskosten zu veranschlagen wie beim Repulsionsmotor mit einfachem Bürstensatz. Größere Déri-Motoren lassen sich zu Repulsionsmotoren mit einfachem Bürstensatz umbauen, bei kleineren Déri-Motoren ist dies in der Regel nicht möglich.[1]

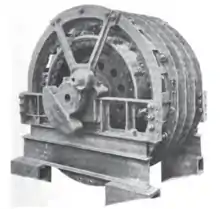

Aufbau

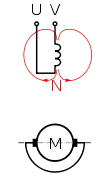

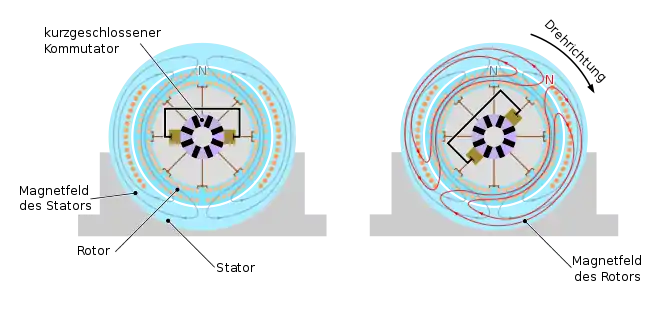

Der Repulsionsmotor besteht wie jeder Elektromotor aus dem Ständer (Stator) und dem Läufer (Rotor).[7] Den Stator bezeichnet man auch als Primäranker und den Rotor als Sekundäranker. Der Ständer des Repulsionsmotors ist so ähnlich aufgebaut wie der des Einphaseninduktionsmotors. Im Ständerblechpaket liegt eine Einphasenwicklung in meist gleichmäßig verteilten Nuten. Zwei Drittel der Nuten werden von der Arbeitswicklung (U - V), die auch als Netzwicklung bezeichnet wird, belegt. Das restliche Drittel der Nuten bleibt entweder frei oder wird nur teilweise bewickelt.[1]

Die Wicklung des Läufers ist wie eine Gleichstromwicklung aufgebaut. Der Rotor ist somit einem Gleichstromanker sehr ähnlich. Die Rotorwicklung ist an einem Kommutator (Stromwender) angeschlossen. Die auf dem Stromwender schleifenden Kohlebürsten, die nicht mit dem Netz verbunden sind, sind kurzgeschlossen. Diese Bürstenbrücke ist so aufgebaut, dass sie verschiebbar ist. Somit können die Kohlebürsten zusammen verstellt werden. Da der Ankerkreis in sich geschlossen ist, kann der Strom nicht der Ankerwicklung direkt von außen zugeführt werden.[7]

Beim Repulsionsmotor ist die Stromwendung schwieriger als bei Gleichstrommotoren. Deshalb wird die Lamellenspannung, das ist die Spannung zwischen zwei benachbarten Lamellen, niedriger gewählt. Aus diesem Grund steigt die Lamellenzahl. Dieses wiederum führt zu einer Vergrößerung der Stromwender.

Beim Repulsionsmotor mit einfachem Bürstensatz gibt es zweipolige und vierpolige Motoren. Beim zweipoligen Repulsionsmotor mit einfachen Bürstensatz sind die Bürsten auf der verstellbaren Bürstenbrücke um 180° versetzt und können, zur Drehzahlsteuerung, theoretisch um jeweils 90° nach rechts oder links aus der neutralen Zone verschoben werden. Beim vierpoligen Repulsionsmotor mit einfachem Bürstensatz sind die Bürsten auf der verstellbaren Bürstenbrücke um 90° versetzt und können somit theoretisch um jeweils 45° (rechts/links) aus der Anlaufstellung (neutrale Zone) verschoben werden.

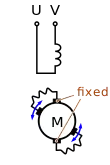

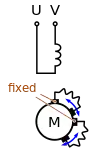

Zweipoliger Derimotor |

Vierpoliger Derimotor |

Bei größeren Motoren wird die Bürstenverstellvorrichtung mit dem Schalter gekuppelt, der die Arbeitswicklung mit dem Netz verbindet. Der Schalter ist mechanisch so mit der Bürstenbrücke verbunden, dass das Netz erst zugeschaltet wird, wenn die Bürstenbrücke eine Stellung erreicht hat, in welcher der Motor ein ausreichendes Anlaufdrehmoment entwickeln kann. Dies ist erforderlich, um den Kollektor vor zu starkem Bürstenfeuer zu schützen. Um das Bürstenfeuer während des Betriebes zu eliminieren, haben größere Motoren eine Bürstenabhebevorrichtung mit integrierter Kurzschlussvorrichtung. Hierbei werden nach dem Anlaufen des Motors die Bürsten abgehoben und die Rotorwicklungen in sich kurzgeschlossen. Allerdings ist in dieser Stellung die Drehzahl nicht mehr veränderbar.

Beim Déri-Motor sitzen auf dem Stromwender zwei kurzgeschlossene Bürstensätze, die jeweils aus einer unbeweglichen und einer beweglichen Bürste bestehen. Die beiden unbeweglichen Bürsten sind so angeordnet, dass sie in Richtung zur Erregungsachse stehen. Die beweglichen Bürsten lassen sich einzeln so verstellen, dass man die gleichen Betriebsbedingungen (Drehrichtungsänderung und Drehzahlverstellung) wie beim Repulsionsmotor mit einfachem Bürstensatz erhält. Aufgrund der zwei einzeln verstellbaren Bürsten ist der theoretische Verschiebewinkel jeweils doppelt so groß wie beim einfachen Repulsionsmotor. Dadurch erhält man eine feinstufigere Drehzahleinstellung.

Der Läufer und der Ständer sind bei Repulsionsmotoren galvanisch nicht miteinander verbunden.[1]

Wirkungsweise

Legt man die Netzwicklung an eine Wechselspannung, fließt ein Strom durch die Spule, und es entsteht ein magnetisches Wechselfeld. Dieses Ständerwechselfeld durchsetzt den Rotor und induziert eine Spannung in den Läuferspulen. Über die Bürstenbrücke wird der Stromkreis geschlossen, es fließt ein Läuferstrom.[8]

Die Höhe des Läuferstromes und auch die Lage des Läuferfeldes sind abhängig von der Stellung der Bürstenbrücke. Die induktive Kopplung (transformatorische Kopplung) zwischen Ständer und Läufer funktioniert bei Repulsionsmotoren prinzipiell genauso wie bei anderen Induktionsmotoren. Deshalb dürfen Repulsionsmotoren nur an Wechselspannung angeschlossen werden.[7]

Betriebsverhalten

Beim Repulsionsmotor gibt es hinsichtlich des Betriebsverhaltens drei unterschiedliche Bürsteneinstellungen:[9]

- Leerlaufstellung

- Kurzschlussstellung

- Betriebsstellung

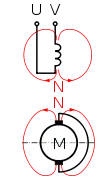

Leerlaufstellung

Hierbei befindet sich die kurzgeschlossene Bürstenbrücke in der neutralen Zone. Die Verbindungslinie der Bürsten liegt senkrecht zur Achse des Ständerfeldes. Obwohl das magnetische Feld die Rotorwicklung durchsetzt, wird in der Leerlaufstellung keine Spannung induziert und somit fließt auch kein Läuferstrom, denn in einer Spule kann keine Spannung induziert werden, wenn deren Achse senkrecht an einem magnetischen Wechselfeld liegt. Diese Leerlaufstellung nennt man auch Anlaufstellung. Aus dem Netz wird von der Ständerwicklung nur ein geringer Leerlaufstrom entnommen.[7]

Der Repulsionsmotor verhält sich in der Leerlaufstellung somit wie der Einphasen-Anwurfmotor.

Beim Déri-Motor stehen in der Anlaufstellung die beweglichen Bürsten direkt neben den unbeweglichen Bürsten, der jeweiligen Bürstenbrücke (A neben A1 bzw. B neben B1).[1]

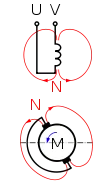

Kurzschlussstellung

Verschiebt man die Bürsten aus der Leerlaufstellung, so erreicht man die Kurzschlusszone (Kurzschlussstellung). Die Kurzschlussstellung erreicht man beim zweipoligen Motor mit doppeltem Bürstensatz bei einer Bürstendrehung um 180° und beim vierpoligen Motor mit einfachem Bürstensatz bei einer Bürstendrehung um 90°.[7] Hierbei liegen dann die Bürsten in Richtung des Ständerfeldes.

In der Kurzschlussstellung verhält sich der Repulsionsmotor wie ein kurzgeschlossener Transformator.[1] Im Läufer fließt nun ein sehr großer Strom. Die vom Ständerfeld und Läuferfeld erzeugte Kraft wirkt in Richtung auf die Welle.[7] Die Motorwirkung hört auf und der Motor gibt trotz des großen Läuferstromes kein Drehmoment ab, der Läufer bleibt stillstehen. Würde man den Läufer längere Zeit in der Kurzschlusszone belassen, dann würde der Motor auf Grund der hohen Läuferströme beschädigt. Damit dies im Betrieb nicht passieren kann, wird das Erreichen der Kurzschlussstellung durch einen mechanischen Anschlag verhindert. Außerdem wird zur Vermeidung der großen Anlaufsströme das Anlassen des Motors aus der Kurzschlussstellung vermieden.[1]

Betriebsstellung

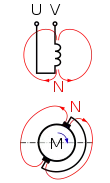

Betriebsstellung im Rechtslauf |

Betriebsstellung im Linkslauf |

Werden die Bürsten aus der Kurzschlussstellung oder aus der Anlaufstellung nach rechts oder links in die Betriebsstellung gedreht, haben Läuferfeld und Ständerfeld verschiedene Lagen.[7] In den Läuferwicklungen wird eine Spannung induziert, die im Normalfall zwischen 10 und 15 Volt liegt.[1] Die Spannung liegt im Höchstfall bei 60 Volt. Über die Bürstenbrücke fließt im Läuferkreis ein Läuferstrom, es entsteht ein Läufermagnetfeld. Da die beiden Felder bestrebt sind, die gleiche Richtung anzunehmen, dreht sich der Läufer je nach Bürstenverstellung rechts oder links herum.[7]

Beim Verschieben der Bürstenbrücke aus der Anlaufstellung kommt es zu einer Verlagerung der Läuferströme entsprechend der Motorenregel. Eine Verschiebung der Bürstenbrücke nach links bewirkt eine Rechtsdrehung des Läufers. Um eine Drehrichtungsänderung nach links zu erwirken, muss die Bürstenbrücke entgegengesetzt gedreht werden. Die magnetische Achse des Läufers verhält sich beim Repulsionsmotor anders als die magnetische Achse beim Asynchronmotor, sie steht im Raume still. Die magnetische Achse kann nur verändert werden, indem man die Bürsten verstellt.[1]

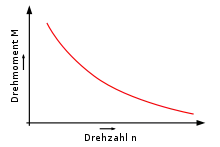

Wenn sich der Läufer dreht, wird von den Spulenseiten der Läuferwicklung das Magnetfeld des Läufers geschnitten. Durch dieses Schneiden der Statormagnetfeldlinien entsteht im Läufer eine Spannung, die dem Läuferstrom entgegenwirkt.[7] Dadurch bedingt nehmen sowohl der Läuferstrom als auch der Ständerstrom ab. Durch das Sinken des Stromes wird das Drehmoment kleiner. Dreht der Motor im Leerlauf, steigt die Drehzahl bei abnehmendem Drehmoment immer mehr an. Dagegen geht die Drehzahl des Läufers bei Belastung zurück.[8] Die Größe des Drehmoments und auch seine Richtung sind somit abhängig von der Stellung der Bürsten. In der Betriebsstellung der Bürsten haben Läuferfeld und Ständerfeld eine günstige Lage zueinander. Außerdem sind hierbei beide Felder sehr stark. Deshalb hat der Repulsionsmotor in der Betriebsstellung ein großes Auszugsmoment.[7]

Dieses Betriebsverhalten bezeichnet man als Reihenschlusscharakter, es ist für alle Einphasen-Stromwendermotoren ein typisches Betriebsverhalten.[1]

Der Leistungsfaktor ist bei Repulsionsmotoren stark von der Drehzahl abhängig. Bei untersynchroner Drehzahl wird der Leistungsfaktor besser; bei übersynchroner Drehzahl wird er schlechter. Verändert wird der Leistungsfaktor durch Kurzschlussströme, die beim Überbrücken der Läuferspulen durch die Kohlebürsten entstehen. Da es bei übersynchroner Drehzahl zu starker Funkenbildung zwischen Bürsten und Kollektor (Bürstenfeuer) kommt, sind größere übersynchrone Drehzahlen im Betrieb möglichst zu vermeiden.

Beim Déri-Motor wird in der Regel nur eine Bürstenbrücke verstellt, die andere Bürstenbrücke lässt man in der neutralen Zone stehen. Durch diese doppelte Führung des Kollektors erhält man eine wesentlich bessere Angleichung der Felderregerkurve an die optimale Sinusform. Dadurch lässt sich der Wirkungsgrad der Déri-Motoren steigern.[1]

Bremsung

Beim Repulsionsmotor lässt sich durch eine geeignete Bürstenverstellung eine beliebige Bremsung erzielen. Wird der Motor beim Lauf in entgegengesetzter Richtung angetrieben, so arbeitet er als Bremse für die angetriebene Maschine. Je nach Verschaltung arbeitet der Motor entweder als Gegenstrombremse oder als Nutzbremse. Die Nutzbremsung ist auch bei geringer Geschwindigkeit möglich. Dadurch wirkt der Motor als Generator und speist Energie ins Netz zurück.[10]

Innerer Aufbau (Schematisch)

Der Rotor des Repulsionsmotors versucht sich bei schräger Bürstenstellung in die Position mit der geringsten Gegeninduktion, der Leerlaufstellung, zurückzubewegen. Nach ausreichendem Verdrehwinkel verschiebt der Kommutator den Kurzschlusspunkt, somit dreht sich der Rotor fortwährend.[7]

Rechts: Betriebsstellung

Vor- und Nachteile

- Vorteile

- hohes Anzugsmoment

- stoßfreier Anlauf

- einfache Drehzahlsteuerung und Drehrichtungsumkehr

- geringer Beschaltungsaufwand

- robust

- feinstufige Drehzahlsteuerung möglich, z. B. beim Déri-Motor

- Nachteile

- 3- bis 4-mal höhere Anlaufströme als beim Einphasen-Reihenschlussmotor

- neigt im Leerlauf zum Durchgehen

- geringer Wirkungsgrad

- starke Blindstrom-Belastung im Netz

- Verschleiß der Kohlebürsten und des Kollektors (wartungsintensiv)

- starkes Bürstenfeuer

Einsatzbereiche

Überall dort, wo ein stoßfreier aber kräftiger Anlauf erforderlich ist, kann der Repulsionsmotor eingesetzt werden. Der Einsatz im kleinen und mittleren Leistungsbereich ist durchaus sinnvoll. Im Hochleistungsbereich konnte der Motor sich aufgrund seiner Nachteile, insbesondere des hohen Wartungsaufwands, nicht behaupten.

Eingesetzt wird der Repulsionsmotor unter anderem in Spinnereien, Druckmaschinen, Maschinen zur Textil-Herstellung, Krananlagen, Schleifmaschinen, Honigschleudern und in der Automatisierungstechnik.[1]

Normen und Regelwerke

Literatur

- Otto Lueger: Lexikon der gesamten Technik und ihrer Hilfswissenschaften. Band 9. Stuttgart, Leipzig.

- Repulsionsmotor. Meyers Lexikononline 2.0. Bibliographisches Institut & F.A. Brockhaus A6, 2007.

Weblinks

- Wuekro Online Produktkatalog (zuletzt abgerufen am 10. Oktober 2012)

- Patent DE112004002100T5: Geschwindigkeitssteuerungssystem für einen bürstenlosen Repulsionsmotor. Angemeldet am 1. November 2004, veröffentlicht am 12. Oktober 2006, Anmelder: Dynamotors Inc, Erfinder: William Jones.

- E-Lok von BBC mit Repulsionsmotor im Feldbahnmuseum Rommerskirchen-Oekoven (zuletzt abgerufen am 28. April 2019)

Einzelnachweise

- Günter Boy, Horst Flachmann, Otto Mai: Die Meisterprüfung Elektrische Maschinen und Steuerungstechnik. 4. Auflage, Vogel Buchverlag, Würzburg, 1983, ISBN 3-8023-0725-9.

- Das Fremdwörterlexikon. Deutsche - Buch - Gemeinschaft C.A. Koch’s Verlag Darmstadt.

- PONS Latein-Deutsch Wörterbuch für Schule und Studium. Klett-Verlag, ISBN 3-12-517552-6.

- Christoph Cramer: Projekt Lok 205.

- Kramer, Christoph in Eisenbahn & Nostalgie, Reihe Die Motorentechnik. 1999 - 2007 (zuletzt abgerufen am 29. Februar 2012).

- Rudolf Richter: Elektrische Maschinen. Fünfter Band, Stromwendermaschinen für ein- und mehrphasigen Wechselstrom Regelsätze, Springer Verlag Berlin-Heidelberg GmbH, Berlin 1950, S. 136–144.

- A. Senner: Fachkunde Elektrotechnik. 4. Auflage. Verlag Europa-Lehrmittel, 1965.

- Herbert Kyser: Die elektrischen Bahnen und ihre Betriebsmittel. Druck und Verlag von Friedrich Vieweg und Sohn, Braunschweig 1907.

- Herbert Kyser: Die elektrische Kraftübertragung. Erster Band, Dritte Auflage, Verlag von Julius Springer, Berlin 1930.

- F. Niethammer: Die elektrischen Bahnsysteme der Gegenwart. Verlag von Albert Raustein, Zürich 1905.