Röntgenlithografie

Die Röntgenlithografie (englisch X-ray lithography, XRL) ist ein Strukturierungsverfahren aus der Halbleiter- und Mikrosystemtechnik. Das Verfahren nutzt Röntgenstrahlen, um ein geometrisches Muster von einer Maske in eine Resist-Dünnschicht zu übertragen, die sich auf einem Substrat, meist ein Wafer, befindet. Dieses Muster kann anschließend durch weitere Verfahren in das darunterliegende Material übertragen oder für die selektive Abscheidung von Material genutzt werden, vgl. Fotolithografie.

Die Röntgenlithografie gehört zu den sogenannten Next-Generation-Lithografieverfahren[1] (NGL-Verfahren), das heißt, sie ist ein Kandidat für die Nachfolge der derzeit üblichen Fotolithografie auf Basis von Ultraviolettstrahlung und soll in der Halbleiterindustrie die Produktion von mikroelektronischen Schaltungen mit Strukturgrößen unterhalb von 20 nm ermöglichen. Sie ist nahe verwandt mit der EUV-Lithografie, die ebenfalls zu den NGL-Verfahren gehört.

Hintergrund

Für die Herstellung mikroelektronischer Schaltkreise und von Mikrosystemen werden Strukturmuster von einer Fotomaske in eine fotostrukturierbare, das heißt lichtempfindliche, dünne Schicht aus Fotolack (Resist) auf den Wafer übertragen und dort für Nachfolgeprozesse genutzt. Seit der Anfangsphase der Mikroelektronik erfolgt diese Strukturierung mithilfe der (optischen) Fotolithografie. Der Trend in der Mikroelektronik hin zu höheren Integrationsdichten und somit kleineren Bauelementen machte eine stetige Entwicklung dieser Strukturierungstechnik notwendig. Einer der wichtigsten Parameter für das Auflösungsvermögen einer Fotolithografieanlage ist die Wellenlänge des eingesetzten Lichts, denn Beugungseffekte des Lichts erschweren eine scharfe Abbildung im Resist, wenn die gewünschten Strukturgrößen im Bereich der Wellenlänge des eingesetzten Lichts und darunter liegen. Um kleinere Strukturen fertigen zu können, wurde daher neben anderen technischen Verbesserungen Licht mit immer kürzerer Wellenlänge eingesetzt, so dass man vom zunächst eingesetzten sichtbaren Licht heute bei Wellenlängen im ultravioletten Spektralbereich angekommen ist.

Mit der Entwicklung der Immersionslithografie unter Einsatz von Argonfluorid-Excimerlasern (Wellenlänge: 193 nm) und weiteren Feinheiten wie Schrägbeleuchtung oder Mehrfachstrukturierung konnte die erwartete Grenze der Lithografie mehrfach zu immer kleineren Strukturen verschoben werden und liegt heute (2012) in einem Bereich (22-nm-Technik), den man vor Jahren noch für technisch und physikalisch unmöglich gehalten hatte. Mittlerweile sind aber alle Möglichkeiten die auch industriell einsetzbar und sinnvoll nahezu ausgeschöpft und es wird seit fast zwei Jahrzehnten nach Nachfolgeverfahren für die „optische Lithografie“ gesucht. Diese werden unter dem Begriff Next-Generation-Lithografieverfahren zusammengefasst. Dazu zählen unter anderem EUV-, Elektronenstrahl-, Ionenstrahl- und auch die hier behandelte Röntgenlithografie.

Die Röntgenlithografie nutzt wie auch die konventionelle Fotolithografie elektromagnetische Strahlung zur Übertragung des Strukturmusters von der Maske in den Resist. Sie könnte daher, ähnlich wie die EUV-Lithografie, als Weiterentwicklung der optischen Lithografie mit kürzerer Wellenlänge angesehen werden. Die Wellenlänge der verwendeten weichen Röntgenstrahlen ist mit ca. 1 nm gut 200-mal kürzer als bei derzeitigen „optischen“ Systemen. Das Materialverhalten, das heißt die Wechselwirkung von Röntgenstrahlung mit der Materie, unterscheidet sich im Röntgenbereich gravierend von dem im optischen und nahen ultravioletten Bereich. Aus diesem Grund werden bei der Röntgenlithografie nicht nur andere Strahlungsquellen und modifizierte fotoempfindliche Lacke benötigt, sondern sie erfordert grundlegend andere Abbildungsprinzipien, eine andere Maskentechnik und weitere Entwicklungen, bei denen die Kenntnisse aus der optischen Lithografie kaum angewendet werden können.

Erstmals gezeigt wurde ein solches System bereits Anfang der 1970er Jahre.[2]

Funktionsprinzip

Das Grundprinzip der Röntgenlithografie entspricht dem der konventionellen Fotolithografie auf Basis von sichtbarem Licht oder UV-Licht, das heißt eine Resistmaske mit einem Muster aus transparenten und undurchsichtigen Bereichen wird mit Röntgenstrahlung beleuchtet und das Muster auf eine dünne Schicht aus einem Resist projiziert. Dabei werden die beleuchteten Bereiche im Resist chemisch verändert und können im Fall eines Positivfotolacks in einem nachfolgenden Entwicklungsschritt gelöst werden. Übrig bleibt eine Resistmaske auf dem Substrat die als Maskierungsschicht für nachfolgende Prozesse genutzt werden kann.

Anders als bei der optischen Lithografie werden bei der Röntgenlithografie die chemischen Reaktionen nicht direkt durch einfallende Photonen, sondern durch erzeugte Elektronen, die mit dem Resistmaterial wechselwirken, ausgelöst. Trifft Röntgenstrahlung auf ein Material werden durch vollständige Absorption des Photons durch ein Elektron auf einem inneren Atomorbital Photoelektronen mit einer bestimmten kinetischen Energie erzeugt, dem Photoeffekt – andere Mechanismen wie Compton-Effekt oder Thomson-Streuung können vernachlässigt werden.[3] Anschließend relaxiert das angeregte Atom, das heißt, die entstandene unbesetzte Orbitalposition wird durch ein Elektron aus einem höheren Orbital besetzt. Dabei entsteht ebenfalls ein Auger-Elektron oder Fluoreszenzphoton. Die entstandenen Photo- und Auger-Elektronen wechselwirken mit elektronenempfindlichen Substanzen (z. B. einem Photosäuregenerator, PAG) und führen so über weitere Zwischenschritte zu einer Änderung der chemischen Eigenschaften (meist der Löslichkeit) des Resists in den belichteten Bereichen.

Strahlungsquellen und „optisches System“

Ähnlich wie bei der konventionellen Fotolithografie wird auch bei der Röntgenlithografie intensive und schmalbandige (monochromatische) elektromagnetische Strahlung benötigt. Die Wellenlänge weicher Röntgenstrahlung liegt im Bereich 10–0,1 nm. Praktische Bedeutung hat jedoch eher der Bereich 2–0,2 nm, begründet durch das Wechselwirkungsverhalten der Materialien mit der Röntgenstrahlung. Beugungseffekte, die bei der konventionellen Fotolithografie das Auflösungsvermögen limitieren, können in diesem Bereich vernachlässigt werden. Die sogenannte deep X-ray lithography (DXRL) nutzt hingegen kürzere Wellenlängen in der Größenordnung von 0,1 nm und abgeänderte Verfahrensweisen wie das LIGA-Verfahren, um tiefe oder gar dreidimensionale Strukturen herzustellen. Theoretisch in Frage kommen daher folgende Strahlungsquellen:[4][5] Hochleistungsröntgenröhren, Plasma-Röntgenquellen und Synchrotronstrahlungsquellen.

Als eine der interessantesten Strahlungsquellen haben sich Synchrotrone herausgestellt, unter anderem da der Wirkungsgrad und die erreichbaren Intensitäten der anderen Strahlungsquellen für eine wirtschaftliche Nutzung nicht ausreichend sind und diese keine parallelen Strahlenbündel bereitstellen.[5] Synchrotronstrahlung zeichnet sich unter anderem durch eine hohe Intensität und einer hohen Brillanz der emittierten Strahlung aus. Sie erlauben somit eine relativ schnelle Belichtung ohne extrem empfindliche Resiste zu verwenden. Die Nutzung von aufwendigen Synchrotronen für die Halbleiterfertigung stellt derzeit eine extrem große Herausforderung für die Einführung dieser Technik dar. Eine technische Möglichkeit sind kompakte Speicherringe, wie das COSY (Compact Synchrotron bzw. Cooler Synchrotron), deren Flächenbedarf bei Anschluss von 8 Wafersteppern in etwa dem einer heutigen ArF-Immersion-Fotolithografieanlagen beträgt.

Der Brechungsindex von nahezu allen Materialien liegt im Röntgenbereich bei rund 1 und entspricht damit näherungsweise dem Brechungsindex im Vakuum und dem in Luft. Linsen- und Spiegelsysteme, wie sie bei der konventionellen Fotolithografie eingesetzt werden, wurden zwar bereits gezeigt, sie sind jedoch sehr aufwendig in der Herstellung und daher für die Röntgenlithografie praktisch nicht einsetzbar.[5] Damit sind Direktschreib- (wie bei der Elektronenstrahllithografie) und Projektionstechniken (wie bei der konventionellen Fotolithografie) nicht realisierbar. Für die Umsetzung der Röntgenlithografie muss daher auf eine Proximity- oder Kontakttechnik zurückgegriffen werden, dies setzt bei Strukturgrößen von wenigen Nanometern auch extreme Anforderungen an die 1:1-Schattenmasken. Bereits 1990 konnte die Herstellung von einer freistehenden Linienstruktur mit einer Breite von etwa 30 nm für verschiedene Belichtungswellenlängen gezeigt werden.[6]

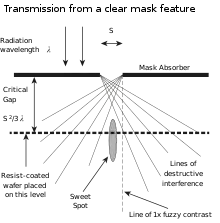

Neben der „normalen“ Proximitytechnik wurden in den letzten Jahren auch Demonstrationsexperimente auf Grundlage der Fresnel-Beugung (Nahfeld-Näherung) im sogenannten „Sweet Spot“[7] gezeigt, vgl. Abschnitt Auflösungsvermögen.[8]

Maskentechnik

Eine Maske für die Röntgenlithografie besteht aus einem Röntgenabsorber höherer Ordnungszahl, typischerweise Gold oder Verbindungen aus Tantal oder Wolfram, auf einer Membran aus einem Material niedriger Ordnungszahl, die durchlässig für Röntgenstrahlen ist, beispielsweise aus Siliciumnitrid, Siliciumcarbid oder Diamant.[4][5] Das Muster auf der Maske werden durch Direktschreiben-Elektronenstrahllithografie auf ein Resist, der für herkömmliche Halbleiterverfahren entwickelt wurde, geschrieben. Da eine Belichtung im Step-and-Repeat-Verfahren wirtschaftlich am besten geeignet und technisch einfacher umsetzbar ist, beträgt die Größe der Masken meist nur wenige Quadratzentimeter, beispielsweise 5 cm × 5 cm. Nachteilig an dieser Technik ist, dass der Waferdurchsatz pro Stunde rechnerisch niedriger liegt als bei einer Vollbelichtung (die natürlich für derzeit übliche Wafergrößen von 300 mm Durchmesser zunächst einmal realisiert werden und ähnliche Defektraten erreichen müsste)

Lacksysteme

Standardmäßig werden den in der Halbleitertechnik verwendeten Lithografieverfahren organische Schichten als Fotoresist verwendet. Die Energie von Röntgenstrahlung liegt weit über den Bindungsenergien chemischer Bindungen dieser Verbindungen und wechselwirken nur zu einem geringen Anteil direkt mit diesen (schwache Absorption). Sie können daher nicht direkt für die (wirtschaftliche) Belichtung genutzt werden. Ihre Energie ist jedoch groß genug, um aus den Resistatomen Photo- und Auger-Elektronen auszulösen. Daher ist prinzipiell jeder elektronenempfindliche Resist auch für die Röntgenlithografie nutzbar. Dazu gehören klassische Fotolacke wie SU-8[9], die sowohl Licht- als auch Elektronen-empfindlich sind, oder auch Polymethylmethacrylat (PMMA). Beide Beispiele gehören zu einer Gruppe von eher unempfindlicheren Resisten mit einer Röntgenempfindlichkeit von 500 bis 1.000 mJ/cm2 und erlauben Belichtungszeiten von einigen Sekunden pro „Belichtungsschuss“.[4] Weitere, empfindlicheren Resiste sind Poly(Buten-1-sulfon) (PBS), Poly(Glycidyl-methacrylat-coethyl-acrylat) (COP), fluoriertes Polymethylmethacrylat (FBM) oder Methyl-α-fluoracrylat (MFA) mit einer Röntgenempfindlichkeit unter 100 mJ/cm2.[4] Sie sind aber oft weniger widerstandsfähig gegenüber nachfolgenden Prozessen wie dem reaktiven Ionenätzen. Mit dem möglichen Einsatz von Mehrfachschichtresisten kann aber auch dieses Problem gelöst werden. Solche Resistsysteme werden üblicherweise auch in der konventionellen Fotolithografie eingesetzt, wobei sie hier oft zur Reduzierung von Reflexionen genutzt werden, was bei der Röntgenlithografie kein Problem darstellt.

Photo-, Auger- und Sekundärelektronen

Wie zuvor erwähnt, werden durch vollständige Absorption des Röntgenphotons durch ein Elektron Photoelektronen mit einer bestimmten kinetischen Energie erzeugt (Photoeffekt). Die kinetische Energie ergibt sich aus der Differenz aus der Energie des einfallenden Photons (hier im Bereich von 123,98 bis 12.398 eV) und der Bindungsenergie des Elektrons im Atom (im Fall des 1s-Orbitals von Kohlenstoff ca. 283 eV). Die je nach eingesetzter Wellenlänge sehr energiereichen freien Photoelektronen stoßen im Resist wiederum mit anderen Atomen zusammen, aus denen sie unter Energieabgabe wiederum (schwächer gebundene) Elektronen auslösen können, die wir in diesem Fall als Sekundärelektronen bezeichnen. Diese Stoßkaskade wiederholt sich bis die Energie der Elektronen nicht mehr ausreicht, um ein weiteres Elektron auszulösen.[3]

Die durch Röntgenstrahlung ausgelösten Photoelektronen erzeugen in einem inneren Orbital des Atoms eine Leerstelle, die durch ein Elektron aus einer höheren Schale aufgefüllt wird. Die dabei freiwerdende Energie wird entweder als fluoreszierende Röntgenstrahlung oder nichtstrahlend durch die Auslösung eines weiteren Elektrons, eines Auger-Elektrons, abgegeben. Auger-Elektronen wirken im Resist wie Photoelektronen und können wie diese durch Stöße mit weiteren Atomen Sekundärelektronen erzeugen.[3]

Die relativen Reichweiten von Photo- und Auger-Elektronen bzw. ihrer Sekundärelektronen hängt von ihrer jeweiligen Energie ab. Diese Energien sind wiederum abhängig von der Energie der einfallenden Strahlung und die Zusammensetzung des Resists. Worauf es bei der Röntgenlithografie ankommt, ist die effektive Reichweite der Sekundärelektronen, die genügend Energie haben, um chemische Bindungen in Negativ- oder Positivfotolacken zu erzeugen oder aufzubrechen.

Aufladung

Hochenergetische Strahlung, wie Röntgenstrahlung, oberhalb des Ionisationspotentials erzeugt freie Elektronen, die im Vergleich zu den durch Elektronstrahlen erzeugten Elektronen nicht vernachlässigbar sind. Die Aufladung einer Probe durch Ionisation ist eine eher selten auftretende Möglichkeit, die auftritt, wenn nicht sichergestellt wird, dass durch Ionisation erzeugte Elektronen die Oberfläche verlassen oder in der Probe verbleiben. Die Energieübertragung auf die Elektronen durch die ionisierende Strahlung führt zu einer Trennung von positiven und negativen Ladungen, die durch die lange Reichweite der Coulomb-Kraft schnell rekombinieren. Bei nichtleitenden Schichten wie das Gate-Dielektrikum[10] und Resistschichten wurde beobachtet, dass sie sich unter Elektronenbestrahlung positiv oder negativ aufladen. Solche Schichten werden schließlich lokal durch Raumladung (Elektronen, die die Schicht durch die Oberfläche eingetragen werden bzw. diese verlassen) an der Resist-Vakuum-Grenzfläche und Fowler-Nordheim-Injektion aus dem Substrat neutralisiert.[10]

Die Reichweite der Elektronen in der Schicht kann durch das lokale elektrische Feld beeinflusst werden. Die Situation wird durch das Vorhandensein von Defektelektronen (positiv geladene Elektronen-Leerstellen), welche zusammen mit den Sekundärelektronen erzeugt werden und von denen erwartet werden kann, dass sie deren Bewegungen folgen, kompliziert. Mit dem Voranschreiten des Neutralisationsprozesses beginnt jede anfänglich vorhandene Ladungskonzentration sich im Material zu verteilen. Der chemische Endzustand des Resistschicht wird nach dem Abschluss der Neutralisation erreicht, nachdem alle Elektronen sich schließlich verlangsamt haben. Normalerweise kann mit Ausnahme von Röntgen-Stepper die Aufladung durch eine Flusskanone, der Resistdicke oder ladungsableitenden Schicht gesteuert werden.

Auflösungsvermögen

Anders als bei der Elektronenstrahllithografie führt die Röntgenstrahlung zunächst nicht zu einer negativen Aufladung des Substrats, durch die eine Strahlverbreitung im Material bewirkt wird und die wiederum das Auflösungsvermögen begrenzt. Auch tritt bei der Röntgenlithografie keine Rückstreuung von einfallenden Elektronen im Resist auf und die Musterabbildung im Resist wird im Wesentlichen von Belichtungskontrast der einfallenden Röntgenstrahlung und der Streuung der Sekundärelektronen im Resist bestimmt.[3]

Der Belichtungskontrast wird in der Literatur mit der Fresnel-Beugung von elektromagnetischen Wellen beschrieben. Die sich daraus ergebene Beugungsgrenze ist im Wesentlichen abhängig von der Wellenlänge der genutzten Röntgenstrahlung und dem Abstand der Maske von der Resistschicht. Dabei verbessert sich das Auflösungsvermögen je kleiner Wellenlänge und Abstand werden. Für einen praktisch nutzbaren Abstand von 10 µm und einer Wellenlänge von 1 nm ergibt sich beispielsweise eine theoretische Auflösungsgrenze von 100 nm.[3]

Neben der Fresnel-Beugung begrenzt vor allem die Streuung der Sekundärelektronen im Resist das reale Auflösungsvermögen. Aus der mittleren freien Weglänge bzw. der effektiven Reichweite der Elektronen ergibt sich eine Unschärfe im Resist. Sie wird in der Regel als Gauß-Funktion (wobei σ der Unschärfe entspricht) modelliert, die mit dem erwarteten Bild gefaltet wird. Mit der Annäherung der gewünschten Auflösung an die Unschärfe wird das Dosisbild (die Verteilung der absorbierten Energie im Resist) breiter als das Luftbild (Intensität des elektrischen Feldes nach Durchquerung des Maske-Wafer-Abstands) der einfallenden Röntgenstrahlen. Die letztlich entscheidende Unschärfe ist das latente Bild (Verteilung der wirksamen chemischen Verbindungen im Resist), das die Herstellung und das Aufbrechen von chemischen Bindungen während der der Resistbelichtung beschreibt. Das entwickelte Bild ist das finale Resistprofil erzeugt durch den selektiven Kontrast des Entwicklungsprozesses. Bezugnehmend auf verschiedene Veröffentlichungen, kann die Reichweite der Primär-, Auger- und Sekundärelektronen sehr groß (einige zehn Nanometer) oder klein (wenige Nanometer) sein. Da diese Reichweite kein fester Wert ist, ist es schwer die Reichweite zu quantifizieren. Sie kann aber über Grün-Dosistiefe für Elektronen abgeschätzt werden.[3] Die sogenannte Grün-Weite RG berechnet sich näherungsweise:[11]

Für eine Wellenlänge von 1 nm entspricht RG ca. 56 nm.

Ähnlich wie bei der optischen Lithografie, werden auch für die Röntgenlithografie Techniken erforscht, mit deren Hilfe man diese Auflösungsgrenze unterschreiten kann. Ein Beispiel dafür ist die Nutzung eines systematischen Kantenversatzes („Bias“) der Resiststrukturen gegenüber den Strukturen auf der Maske.[7][8] Beispielsweise kann die Kante eines geöffneten Bereichs auf der Maske (clear) im Ressist einige Nanometer weiter in Richtung der des offenen Bereichs liegen und somit die Struktur im Resist kleiner als auf der Maske sein. Dieser Versatz kann bis zu 55 nm betragen (ggf. auch weiter), so wurde ein Beispiel veröffentlicht in dem eine 152 nm geöffnete Linienstruktur (clear) auf der Maske im Resist nur noch 43 bis 46 nm breit war, was einer Verkleinerung von ca. 3,5 entspricht.[8] Auf diese Weise können die Strukturen auf der Maske größer ausfallen, was die Maskenkosten deutlich senken kann. Da sich das Abstandsmaß (englisch pitch) bei einer Linien-Graben-Struktur nicht ändert, bedeutet dies, dass die inverse Struktur entsprechend vergrößert wird. Eine dichte Linien-Graben-Struktur mit gleich großen Strukturen von jeweils ca. 45 nm ist daher mit einer einmaligen Belichtung nicht möglich. Solche dichten Strukturen müssten durch Mehrfachbelichtungen mit Parallelverschiebung[7] erzeugt werden, wie sie in wenigen Bereichen auch heute schon bei der konventionellen Fotolithografie Anwendung findet. Mithilfe dieser Technik können dichte Strukturen mit einem Abstandsmaß von 25 nm ggf. sogar 15 nm erzeugt werden.[12]

Vor- und Nachteile

Hinsichtlich des Auflösungsvermögens liefern einige maskenlose NGL-Verfahren wie die maskenlose Elektronenstrahl- und Ionenstrahllithografie bessere Ergebnisse als die Röntgenlithografie. Diese Verfahren sind aber bislang sehr zeitaufwendig und sind wegen ihres geringen Durchsatzes im industriellen Umfeld für die Herstellung von mikroelektronischen Schaltkreisen nicht wirtschaftlich. Hier bietet die Röntgenlithografie, die wie die konventionelle Fotolithografie, ein berührungsloses Projektionsverfahren ist, entscheidende Vorteile. Des Weiteren erlaubt sie durch hohe Strahlparallelität eine große theoretische Fokustiefe und somit die Nutzung dicker Resistschichten (u. a. wichtig für lange Ätzprozesse), wie sie in der Mikrosystemtechnik beim LIGA-Verfahren als sogenannte Röntgentiefenlithographie Anwendung findet. Da ein Teil der Röntgenstrahlung jedoch die Lackschicht und sogar den ganzen Wafer durchdringt, ergeben sich wiederum Probleme bei der Verwendung von Mehrfachschichtlacktechniken.

Literatur

- Dietrich Widmann, Hermann Mader, Hans Friedrich: Technologie Hochintegrierter Schaltungen. Springer, 1996, ISBN 3-540-59357-8, S. 143–153.

- Wolfgang Menz, Jürgen Mohr, Oliver Paul: Mikrosystemtechnik für Ingenieure. John Wiley & Sons, 2005, ISBN 978-3-527-30536-0, S. 232–240.

- P. Rai-Choudhury: Handbook of Microlithography, Micromachining, and Microfabrication. IET, 1997, ISBN 0-85296-906-6, Chapter X-ray lithography, S. 253–320.

- William B. Glendinning, Franco Cerrina: Chapter X-Ray Lithography. In: Helbert Helbert (Hrsg.): Handbook of VLSI Microlithography: Principles, Tools, Technology and Applications. 2. Auflage. William Andrew Inc, 2001, ISBN 0-8155-1444-1, S. 856–956.

- Katsumi Suzuki, Shinji Matsui, Yukinori Ochiai: Sub-Half-Micron Lithography for ULSIs. Cambridge University Press, 2000, ISBN 978-0-521-57080-0, Chapter 3. X-Ray Lithography, S. 66–110.

Einzelnachweise

- Yuli Vladimirsk: Lithography. In: James A. R. Samson, D. L. Ederer (Hrsg.): Vacuum Ultraviolet Spectroscopy II. Academic Press, 1998, ISBN 978-0-12-475979-4, S. 205–223 (eingeschränkte Vorschau in der Google-Buchsuche).

- D. L. Spears, Henry I. Smith: High-resolution pattern replication using soft X rays. In: Electronics Letters. Band 8, Nr. 4, 1972, S. 102–104, doi:10.1049/el:19720074. Zitiert nach: Prosenjit Rai-Choudhury (Hrsg.): Handbook of microlithography, micromachining, and microfabrication. Institution of Engineering and Technology, London 1997, ISBN 0-85296-906-6.

- Katsumi Suzuki, Shinji Matsui, Yukinori Ochiai: Sub-Half-Micron Lithography for ULSIs. Cambridge University Press, 2000, ISBN 978-0-521-57080-0, Chapter 3. X-Ray Lithography, S. 66–110.

- Dietrich Widmann, Hermann Mader, Hans Friedrich: Technologie Hochintegrierter Schaltungen. Springer, 1996, ISBN 3-540-59357-8, S. 143–153.

- Wolfgang Menz, Jürgen Mohr, Oliver Paul: Mikrosystemtechnik für Ingenieure. John Wiley & Sons, 2005, ISBN 978-3-527-30536-0, S. 232–240.

- K. Early, M.L. Schattenburg, Henry I. Smith: Absence of resolution degradation in X-ray lithography for λ from 4.5nm to 0.83nm. In: Microelectronic Engineering. Band 11, Nr. 1–4, 1990, S. 317–321, doi:10.1016/0167-9317(90)90122-A.

- Antony Bourdillon, Yuli Vladimirsky: X-ray Lithography on the Sweet Spot. In: UHRL. San Jose 2006, ISBN 978-0-9789839-0-1 (Online).

- Yuli Vladimirsky, Antony Bourdillon, Olga Vladimirsky, Wenlong Jiang, Quinn Leonard: Demagnification in proximity x-ray lithography and extensibility to 25 nm by optimizing Fresnel diffraction. In: Journal of Physics D: Applied Physics. Band 32, Nr. 22, 1999, S. L114–L118, doi:10.1088/0022-3727/32/22/102.

- K. D. Vora, B. Y. Shew, E. C. Harvey, J. P. Hayes, A. G. Peele: Sidewall slopes of SU-8 HARMST using deep x-ray lithography. In: Journal of Micromechanics and Microengineering. Band 18, Nr. 3, 2008, S. 035037, doi:10.1088/0960-1317/18/3/035037.

- I. A. Glavatskikh, V. S. Kortov, H.-J. Fitting: Self-consistent electrical charging of insulating layers and metal-insulator-semiconductor structures. In: Journal of Applied Physics. Band 89, Nr. 1, 2001, S. 440–448, doi:10.1063/1.1330242.

- R. A. Levy: Microelectronic Materials and Processes. Springer, 1989, ISBN 978-0-7923-0154-7, Chapter 9.4. X-Ray Lithography, S. 414–418.

- A. J. Bourdillon, C. B. Boothryd, G. P. Williams, Y. Vladimirsky: Near-field x-ray lithography to 15 nm. In: Proc. SPIE Microlithography. Band 5374, 2004, S. 546–557, doi:10.1117/12.529642.